Hệ thống SCADA

Bộ điều khiển logic khả trình (PLC) là gì? Vai trò của PLC trong hệ thống SCADA

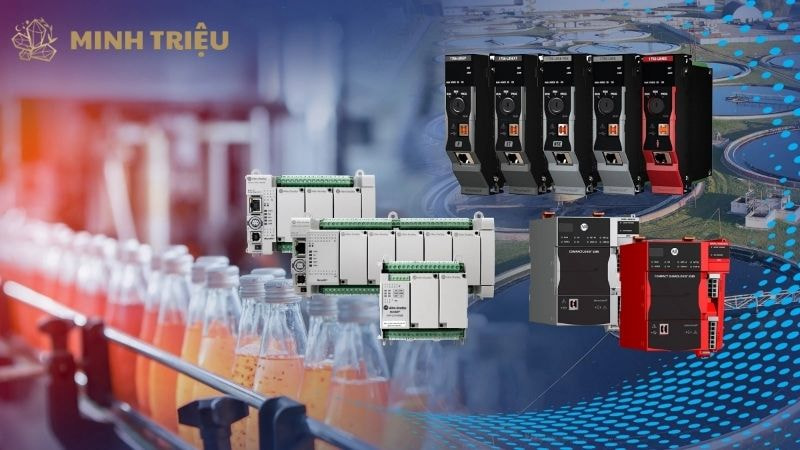

Trong kỷ nguyên công nghiệp 4.0, tự động hóa đã trở thành yếu tố sống còn, định hình lại mọi quy trình sản xuất. Đóng vai trò là “bộ não” điều khiển tại chỗ cho các dây chuyền sản xuất, Bộ điều khiển logic khả trình (PLC) đã thay thế các hệ thống điều khiển truyền thống, mang lại sự linh hoạt, hiệu quả và độ tin cậy vượt trội. Vậy, PLC là gì và vai trò của nó trong các nhà máy hiện đại, đặc biệt khi được tích hợp với hệ thống SCADA? Bài viết này sẽ đi sâu khám phá PLC, từ cấu tạo, nguyên lý hoạt động đến những ứng dụng rộng khắp và sự khác biệt với các thiết bị tự động hóa khác.

1. Định nghĩa và chức năng cốt lõi của PLC

1.1. PLC là gì?

PLC, viết tắt của Bộ điều khiển logic khả trình (Programmable Logic Controller), là một máy tính công nghiệp chuyên dụng, được thiết kế để điều khiển các quy trình sản xuất. PLC thực thi các chương trình đã được lập trình sẵn để điều khiển các thiết bị đầu ra dựa trên trạng thái của các tín hiệu đầu vào.

Thiết bị này sở hữu một bộ vi xử lý mạnh mẽ, các module I/O chuyên dụng, và khả năng hoạt động liên tục trong môi trường khắc nghiệt. PLC có khả năng thực hiện các chức năng logic, thời gian và đếm, giúp tự động hóa các quy trình phức tạp, ví dụ như điều khiển băng tải, robot lắp ráp hoặc hệ thống đóng gói.

1.2. Các chức năng chính của PLC

- Điều khiển logic: PLC thực hiện các thuật toán điều khiển tuần tự, ví dụ: quy trình đóng gói sản phẩm. Điều này bao gồm việc xử lý các tín hiệu logic (Boolean logic) để quyết định khi nào cần kích hoạt hoặc ngắt một thiết bị đầu ra. Khả năng này giúp tự động hóa các quy trình lặp đi lặp lại một cách chính xác và hiệu quả.

- Thu thập dữ liệu: PLC đọc tín hiệu từ các cảm biến và công tắc tại hiện trường. Nó liên tục thu thập dữ liệu về trạng thái của các thiết bị đầu vào, chẳng hạn như vị trí của một piston, nhiệt độ của một lò nung, hoặc trạng thái bật/tắt của một công tắc giới hạn. Thông tin này là cơ sở để PLC thực thi chương trình điều khiển của mình.

- Xử lý tín hiệu: PLC có khả năng xử lý cả tín hiệu analog và digital. Ví dụ, nó có thể đọc một tín hiệu áp suất từ cảm biến (analog) và chuyển đổi nó thành giá trị số, hoặc đọc trạng thái bật/tắt (digital) của một công tắc. Khả năng này giúp PLC tương tác hiệu quả với nhiều loại thiết bị tại hiện trường.

- Truyền thông: PLC giao tiếp với các thiết bị khác trong nhà máy, ví dụ như HMI (Human Machine Interface), biến tần, hoặc các PLC khác. Khả năng này cho phép PLC trở thành một phần của một hệ thống điều khiển lớn hơn, chia sẻ dữ liệu và phối hợp hoạt động.

2. Cấu tạo và nguyên lý hoạt động của PLC trong hệ thống SCADA

2. Cấu tạo và nguyên lý hoạt động của PLC trong hệ thống SCADA

2.1. Cấu tạo cơ bản của một PLC

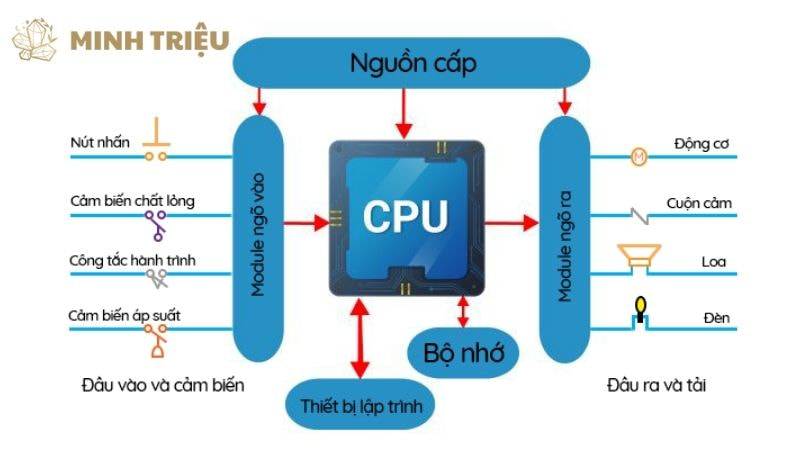

Một bộ điều khiển PLC được cấu thành từ các bộ phận chính sau đây:

Bộ xử lý trung tâm (CPU): CPU được xem là “bộ não” của PLC. Nó có nhiệm vụ thực thi chương trình đã được lập trình, quản lý bộ nhớ và các tác vụ I/O.

Các module I/O: Các module này tiếp nhận và xuất tín hiệu.

- Module đầu vào (Input): Thu thập các tín hiệu từ cảm biến và công tắc. Các tín hiệu này có thể là tín hiệu tương tự (Analog Input – AI) hoặc tín hiệu số (Digital Input – DI).

- Module đầu ra (Output): Tạo ra các tín hiệu điều khiển để điều khiển thiết bị tại hiện trường. Các tín hiệu này có thể là tương tự (Analog Output – AO) hoặc số (Digital Output – DO).

Bộ nhớ (Memory): Bộ nhớ lưu trữ chương trình điều khiển, dữ liệu, và các giá trị. Bộ nhớ có thể là loại RAM để lưu trữ tạm thời và ROM để lưu trữ vĩnh viễn.

Bộ nguồn (Power Supply): Bộ nguồn cung cấp năng lượng ổn định cho toàn bộ hệ thống PLC, đảm bảo thiết bị hoạt động liên tục và không bị gián đoạn.

2.2. Nguyên lý hoạt động (Chu trình quét)

Nguyên lý hoạt động của một PLC tuân thủ một chu trình lặp đi lặp lại được gọi là chu trình quét (scan cycle). Chu trình này đảm bảo rằng PLC luôn cập nhật dữ liệu và thực thi chương trình một cách tuần tự. Cụ thể:

- Bước 1: Đọc tín hiệu đầu vào (Input Scan). PLC quét tất cả các tín hiệu đầu vào và lưu trữ trạng thái của chúng trong bộ nhớ. Giai đoạn này đảm bảo rằng PLC luôn có thông tin mới nhất về các thiết bị tại hiện trường.

- Bước 2: Thực thi chương trình (Program Execution). PLC thực thi chương trình đã lập trình trong bộ nhớ, sử dụng dữ liệu đầu vào đã đọc ở bước 1 để tính toán và đưa ra các quyết định điều khiển. Kết quả của quá trình này được lưu trữ trong bộ nhớ đầu ra.

- Bước 3: Cập nhật tín hiệu đầu ra (Output Update). PLC cập nhật trạng thái của các thiết bị đầu ra dựa trên kết quả đã tính toán ở bước 2. Tín hiệu này được gửi từ bộ nhớ đầu ra đến các module đầu ra, sau đó điều khiển các thiết bị tại hiện trường.

- Bước 4: Tự chuẩn đoán lỗi và giao tiếp. PLC thực hiện các tác vụ tự chẩn đoán lỗi, kiểm tra các lỗi phần cứng hoặc phần mềm. Đồng thời, nó cũng thực hiện các tác vụ giao tiếp với các thiết bị khác như HMI hoặc hệ thống SCADA.

3. Vai trò then chốt của PLC trong hệ thống SCADA

3.1. Tự động hóa và tăng năng suất

PLC tự động hóa các quy trình lặp đi lặp lại, thay thế các công việc thủ công của con người. Khả năng này giúp tăng tốc độ sản xuất, giảm thời gian chu kỳ sản xuất và giảm thiểu sai sót do con người gây ra. Việc tự động hóa giúp các doanh nghiệp đạt được sản lượng cao hơn với cùng một lượng tài nguyên.

3.2. Độ tin cậy và chính xác cao

PLC được thiết kế để hoạt động trong môi trường công nghiệp khắc nghiệt, chống bụi, chống rung và nhiễu điện từ. Độ bền bỉ này, kết hợp với khả năng thực thi chương trình một cách chính xác, đảm bảo các quy trình sản xuất diễn ra liên tục, ổn định và đáng tin cậy. Điều này là yếu tố then chốt trong việc duy trì chất lượng sản phẩm và giảm thiểu thời gian chết của máy móc.

3.3. Linh hoạt và dễ dàng bảo trì

Khác với các hệ thống điều khiển dây chuyền cứng nhắc trước đây, PLC có thể dễ dàng lập trình lại để thay đổi quy trình sản xuất. Tính linh hoạt này cho phép doanh nghiệp nhanh chóng thích ứng với những thay đổi về nhu cầu sản xuất hoặc cải tiến quy trình. Hơn nữa, việc tìm và khắc phục lỗi trong PLC cũng dễ dàng hơn nhiều so với hệ thống relay, giúp giảm thời gian bảo trì và chi phí liên quan.

3.4. Tích hợp với hệ thống lớn hơn

3.4. Tích hợp với hệ thống lớn hơn

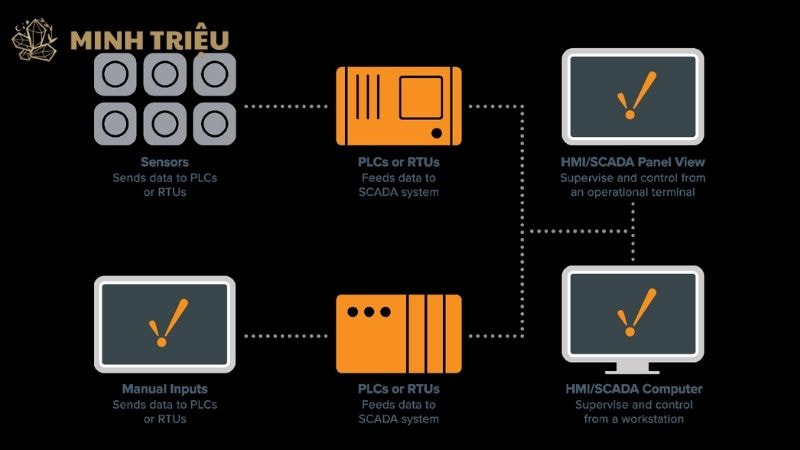

PLC là một phần không thể thiếu của các hệ thống điều khiển cấp cao hơn, đặc biệt là SCADA. PLC thu thập dữ liệu từ cấp trường và truyền nó lên cấp giám sát để SCADA hiển thị, phân tích và lưu trữ. Sự tích hợp này tạo ra một mạng lưới thông tin liền mạch, cho phép người quản lý giám sát toàn bộ nhà máy từ một trung tâm điều khiển duy nhất, từ đó ra quyết định nhanh chóng và hiệu quả.

4. Ứng dụng của PLC trong các ngành công nghiệp

PLC đã được ứng dụng rộng rãi trong hầu hết các ngành công nghiệp, nhờ vào sự linh hoạt và độ tin cậy của nó.

- Ngành sản xuất ô tô: Trong lĩnh vực sản xuất ô tô, PLC được ứng dụng rộng rãi để kiểm soát toàn bộ dây chuyền. PLC điều khiển robot hàn với độ chính xác cao nhằm đảm bảo mối hàn chắc chắn và đạt chuẩn kỹ thuật. Các robot lắp ráp cũng được lập trình để gắn động cơ, hộp số hay cửa xe với độ đồng bộ tuyệt đối, giảm thiểu sai sót. Ngoài ra, hệ thống băng tải được PLC điều chỉnh tốc độ vận chuyển linh kiện, đồng bộ với nhịp độ của dây chuyền, giúp quá trình lắp ráp diễn ra trơn tru. Trong công đoạn sơn, PLC kiểm soát cánh tay phun, nhiệt độ và độ dày lớp sơn để tạo ra bề mặt bền đẹp, chống ăn mòn.

- Công nghiệp thực phẩm và đồ uống: Trong ngành thực phẩm, PLC đóng vai trò quan trọng trong việc duy trì chất lượng đồng nhất và đảm bảo an toàn vệ sinh. Ở công đoạn chiết rót, PLC giám sát mức chất lỏng và tốc độ đóng chai để tránh sai lệch. Trong khâu trộn nguyên liệu, hệ thống đảm bảo tỷ lệ pha chế đúng công thức và thời gian chuẩn xác. Tiếp theo, quá trình đóng gói được PLC điều khiển từ dán nhãn đến đóng thùng, giúp sản phẩm hoàn thiện nhanh chóng. Đặc biệt, ở giai đoạn thanh trùng, PLC kiểm soát áp suất và nhiệt độ nhằm tiêu diệt vi khuẩn mà vẫn giữ nguyên hương vị và giá trị dinh dưỡng.

- Ngành hóa chất và dầu khí: Đối với các ngành có tính nguy hiểm cao như hóa chất và dầu khí, PLC được xem là công cụ giám sát an toàn không thể thiếu. Trong các bồn chứa, PLC kiểm soát áp suất, nhiệt độ và mức chất lỏng, hạn chế tình trạng rò rỉ hoặc nổ. Hệ thống đường ống cũng được giám sát chặt chẽ về lưu lượng và áp suất để phát hiện kịp thời sự cố. Với các phản ứng hóa học, PLC điều chỉnh tỷ lệ, thời gian và điều kiện phản ứng nhằm đảm bảo hiệu quả và an toàn. Ngoài ra, hệ thống còn tích hợp cảnh báo khẩn cấp, tự động ngắt hoặc xả áp khi phát hiện nguy cơ cháy nổ.

- Ngành tự động hóa tòa nhà: Trong quản lý tòa nhà, PLC được ứng dụng để nâng cao sự tiện nghi và tối ưu hóa năng lượng. Hệ thống HVAC (sưởi, thông gió và điều hòa không khí) được điều khiển tự động, duy trì nhiệt độ và độ ẩm phù hợp ở từng khu vực. Hệ thống chiếu sáng thông minh có thể bật tắt dựa trên cảm biến chuyển động hoặc ánh sáng tự nhiên, giúp tiết kiệm điện. PLC còn kiểm soát hoạt động của thang máy, đảm bảo an toàn và phân bổ hợp lý cho nhiều tầng. Ngoài ra, các hệ thống an ninh như báo cháy, báo trộm, kiểm soát ra vào và camera giám sát cũng đều được tích hợp trong PLC để tăng tính bảo mật cho tòa nhà.

5. So sánh PLC với RTU

PLC và RTU (Remote Terminal Unit) đều là các thiết bị tự động hóa cốt lõi, nhưng chúng có những điểm khác biệt rõ rệt về chức năng và môi trường ứng dụng. Cả hai thiết bị đều có khả năng thu thập tín hiệu đầu vào và điều khiển thiết bị đầu ra. Tuy nhiên, mỗi loại lại được tối ưu cho một mục đích cụ thể.

| Đặc điểm | PLC (Bộ điều khiển logic khả trình) | RTU (Đơn vị đầu cuối từ xa) |

| Tính năng cốt lõi | Tối ưu cho logic điều khiển tuần tự tại chỗ. | Tối ưu cho giám sát, truyền thông từ xa, và xử lý dữ liệu. |

| Môi trường hoạt động | Phù hợp cho môi trường nhà máy, xưởng sản xuất, nơi có nguồn điện ổn định. | Thiết kế cho môi trường khắc nghiệt, diện rộng, tiêu thụ ít năng lượng. |

| Giao tiếp | Mạnh về giao thức mạng nội bộ (Profinet, EtherNet/IP). | Mạnh về giao thức truyền thông diện rộng (DNP3, Modbus). |

| Ứng dụng điển hình | Dây chuyền sản xuất, robot công nghiệp, máy móc trong nhà máy. | Hệ thống đường ống, trạm biến áp, các cơ sở hạ tầng phân tán. |

6. Kết luận

PLC đóng vai trò là “bộ não” điều khiển tại chỗ, là nền tảng của tự động hóa sản xuất hiện đại. Khả năng lập trình, độ tin cậy và sự linh hoạt đã giúp PLC trở thành một thiết bị không thể thiếu, giúp các doanh nghiệp vận hành hiệu quả, tối ưu hóa năng suất và giảm chi phí. Trong tương lai, với sự phát triển của IIoT (Industrial IoT), PLC sẽ tiếp tục phát triển mạnh mẽ.

Các thế hệ PLC mới sẽ được tích hợp khả năng kết nối đám mây, trí tuệ nhân tạo (AI) và phân tích dữ liệu, cho phép chúng đưa ra các quyết định thông minh hơn và tương tác hiệu quả với các hệ thống cấp cao. Tầm quan trọng của PLC sẽ ngày càng gia tăng, trở thành một thiết bị trung gian không thể thiếu, kết nối các thiết bị vật lý với các hệ thống phân tích và điều khiển thông minh, định hình tương lai của ngành công nghiệp tự động hóa.