Hệ thống MES

Giải Mã Thách Thức Về Tích Hợp Với Hệ Thống Cũ: Chìa Khóa Cho Hệ Thống MES Hiệu Quả

Khi các doanh nghiệp tiến hành số hóa sản xuất, việc triển khai hệ thống MES trở nên cấp thiết. Tuy nhiên, một trong những rào cản lớn nhất lại nằm ở thách thức về tích hợp với hệ thống cũ, một nút thắt quan trọng quyết định sự thành bại của toàn bộ dự án.

1. Tích hợp – Nút thắt của MES

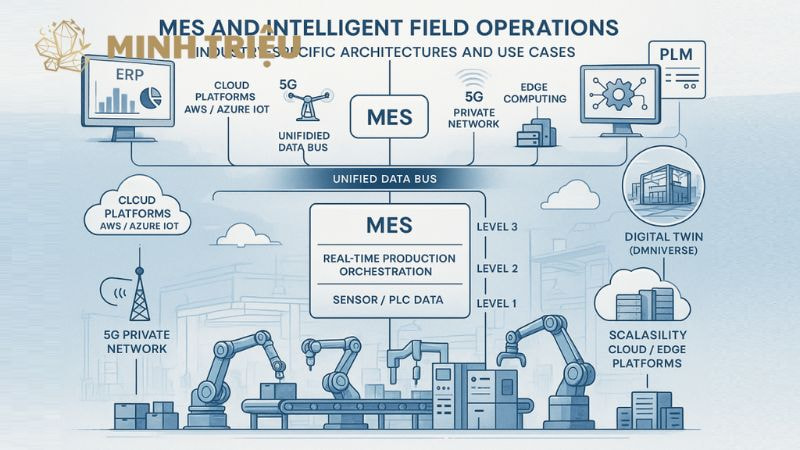

Trong bối cảnh sản xuất hiện đại, khả năng giám sát, quản lý và tối ưu hóa quy trình theo thời gian thực đã trở thành một lợi thế cạnh tranh sống còn. Hệ thống MES (Manufacturing Execution System) chính là giải pháp cốt lõi, giúp doanh nghiệp đạt được những mục tiêu này. Nó thu thập dữ liệu từ sàn nhà máy, chuyển đổi thành thông tin có giá trị và cung cấp một cái nhìn toàn diện về hiệu suất sản xuất.

Từ việc quản lý nguyên vật liệu, điều hành sản xuất, đến kiểm soát chất lượng, hệ thống MES đóng vai trò là “bộ não” điều hành hoạt động sản xuất. Tuy nhiên, việc triển khai một hệ thống MES không chỉ đơn thuần là cài đặt một phần mềm mới.

Nó là một quá trình chuyển đổi phức tạp, đòi hỏi phải tích hợp với một loạt các hệ thống và thiết bị đã có sẵn trong nhà máy. Từ các hệ thống ERP, SCADA, PLM cho đến các thiết bị điều khiển như PLC, CNC và hàng trăm cảm biến khác, mỗi thành phần đều có ngôn ngữ và giao thức riêng.

Chính vì vậy, thách thức về tích hợp với hệ thống cũ đã trở thành một trong những rào cản lớn nhất, ảnh hưởng trực tiếp đến thời gian, chi phí và hiệu quả của dự án. Một dự án tích hợp không thành công có thể dẫn đến việc mất mát dữ liệu, hoạt động không đồng bộ và thậm chí là thất bại hoàn toàn.

Nó giống như việc cố gắng kết nối các thiết bị điện tử từ nhiều thời kỳ khác nhau mà không có một bộ chuyển đổi chung, gây ra sự mất đồng bộ và nguy cơ chập chờn hệ thống.

2. Các thách thức chính trong việc tích hợp hệ thống MES

Quá trình tích hợp hệ thống MES với cơ sở hạ tầng hiện có giống như việc cố gắng kết nối các mảnh ghép không đồng nhất. Mỗi mảnh ghép có một hình dạng, kích thước và màu sắc riêng, đòi hỏi sự can thiệp tỉ mỉ để tạo ra một bức tranh hoàn chỉnh.

2.1. Tính không đồng nhất của hệ thống cũ

Đây là thách thức về tích hợp với hệ thống cũ phổ biến nhất. Các nhà máy lâu đời thường sử dụng một loạt các máy móc, thiết bị và phần mềm từ các nhà cung cấp khác nhau, được mua sắm và cài đặt trong nhiều thập kỷ.

- Đa dạng về giao thức và ngôn ngữ: Mỗi thiết bị có thể sử dụng một giao thức truyền thông khác nhau như OPC, Modbus, Profibus, hoặc thậm chí là các giao thức độc quyền (proprietary protocols) chỉ có thể được hiểu bởi chính nhà cung cấp đó. Hệ thống MES cần phải “nói” được tất cả các ngôn ngữ này để thu thập dữ liệu một cách chính xác. Ví dụ, một máy CNC mua từ Đức có thể sử dụng Profibus, trong khi một robot lắp ráp từ Nhật Bản lại dùng giao thức độc quyền. Việc kết nối hai thiết bị này với nhau và với hệ thống MES đòi hỏi các bộ chuyển đổi phức tạp và tốn kém, mỗi bộ lại cần được cấu hình riêng.

- Thiếu API mở: Nhiều hệ thống cũ, đặc biệt là các phần mềm quản lý sản xuất được phát triển nội bộ hoặc các hệ thống ERP lâu đời, không có API (Application Programming Interface) mở hoặc được tài liệu hóa kém. Điều này buộc các nhà phát triển phải tạo ra các kết nối tùy chỉnh từ đầu, một quy trình tốn kém và phức tạp. Việc thiếu API mở khiến việc trích xuất dữ liệu trở thành một thách thức lớn, đôi khi cần phải sử dụng các phương pháp “cào” dữ liệu (data scraping) từ giao diện người dùng, một phương pháp không ổn định và dễ gặp lỗi.

- Dữ liệu không đồng nhất: Dữ liệu từ các hệ thống cũ thường được lưu trữ ở các định dạng khác nhau, từ các bảng tính Excel đơn giản đến các cơ sở dữ liệu quan hệ phức tạp. Việc trích xuất và chuẩn hóa dữ liệu này để phù hợp với định dạng của hệ thống MES đòi hỏi rất nhiều công sức và chuyên môn. Ví dụ, một nhà máy có thể lưu trữ thông tin về sản phẩm lỗi trong một bảng tính Excel, trong khi một nhà máy khác lại ghi chép bằng tay. Để tích hợp, toàn bộ dữ liệu này cần được làm sạch, chuẩn hóa và chuyển đổi, một quy trình có tên là ETL (Extract, Transform, Load) tốn kém và dễ gặp sai sót.

2.2. Chi phí và thời gian triển khai

Tích hợp không chỉ là vấn đề kỹ thuật mà còn là một gánh nặng tài chính và thời gian đáng kể. Thách thức về tích hợp với hệ thống cũ thường là nguyên nhân chính gây ra việc vượt ngân sách và chậm tiến độ dự kiến.

- Chi phí tùy chỉnh cao: Vì tính không đồng nhất của các hệ thống cũ, việc tích hợp thường không thể sử dụng các giải pháp “đóng gói sẵn”. Thay vào đó, nó đòi hỏi phải phát triển các kết nối tùy chỉnh, sử dụng các phần mềm trung gian (middleware) hoặc thậm chí là thay thế một số thiết bị cũ. Chi phí cho các dịch vụ tư vấn và phát triển này có thể chiếm một phần lớn trong ngân sách dự án. Các chuyên gia tích hợp có kinh nghiệm thường có mức phí rất cao, và việc phát triển các kết nối tùy chỉnh có thể tiêu tốn hàng trăm, thậm chí hàng nghìn giờ làm việc.

- Thời gian triển khai kéo dài: Một dự án tích hợp phức tạp có thể kéo dài hàng tháng, thậm chí hàng năm. Trong thời gian này, hoạt động sản xuất có thể bị gián đoạn để thử nghiệm và điều chỉnh hệ thống mới. Thời gian này cũng đi kèm với chi phí cơ hội đáng kể, vì doanh nghiệp chưa thể tận dụng được các lợi ích mà hệ thống MES mang lại. Sự chậm trễ có thể khiến doanh nghiệp mất đi lợi thế cạnh tranh, đặc biệt trong các ngành công nghiệp đòi hỏi sự nhanh nhẹn.

2.3. Thiếu chuẩn hóa và chất lượng dữ liệu kém

Dữ liệu là “máu” của hệ thống MES. Tuy nhiên, dữ liệu từ các hệ thống cũ thường không sạch và không đáng tin cậy.

- Dữ liệu bẩn (dirty data): Dữ liệu được thu thập thủ công hoặc từ các cảm biến cũ có thể bị thiếu, không nhất quán, hoặc chứa các lỗi đánh máy. Ví dụ, một số sản phẩm có thể có mã định danh khác nhau trong các hệ thống khác nhau, gây khó khăn cho việc truy xuất nguồn gốc sản phẩm. Việc thiếu tính nhất quán này làm cho việc phân tích dữ liệu trở nên không đáng tin cậy, dẫn đến các quyết định kinh doanh sai lầm.

- Thiếu chuẩn hóa: Các hệ thống cũ thường không tuân thủ các tiêu chuẩn dữ liệu nhất định. Tên biến số, đơn vị đo lường và định dạng có thể khác nhau giữa các thiết bị và phần mềm, đòi hỏi một công đoạn “làm sạch” và chuẩn hóa dữ liệu tốn kém trước khi có thể sử dụng trong hệ thống MES. Ví dụ, nhiệt độ có thể được ghi bằng độ C ở một thiết bị và độ F ở một thiết bị khác, hoặc thời gian được ghi ở định dạng không chuẩn. Quá trình này không chỉ tốn thời gian mà còn tiềm ẩn nguy cơ mất dữ liệu trong quá trình chuyển đổi.

2.4. Khả năng tương thích và bảo mật

Một trong những rủi ro lớn nhất của thách thức về tích hợp với hệ thống cũ là khả năng tương thích và bảo mật.

- Lỗ hổng bảo mật: Nhiều hệ thống cũ chạy trên các nền tảng phần mềm đã lỗi thời và không còn được hỗ trợ, chứa các lỗ hổng bảo mật nghiêm trọng. Việc kết nối chúng với một hệ thống MES hiện đại, đặc biệt là các hệ thống dựa trên đám mây, có thể tạo ra một “cửa hậu” cho các cuộc tấn công mạng, gây nguy hiểm cho toàn bộ mạng lưới sản xuất. Các mối đe dọa như ransomware có thể xâm nhập qua các lỗ hổng này, gây thiệt hại nặng nề.

- Khả năng tương thích kém: Các thiết bị phần cứng cũ có thể không tương thích với các giao thức truyền thông hiện đại, đòi hỏi phải sử dụng các bộ chuyển đổi (converter) hoặc các gateway đắt tiền. Mặc dù các thiết bị này có thể giải quyết vấn đề về mặt kỹ thuật, chúng lại tăng thêm một lớp phức tạp cho kiến trúc hệ thống, khiến việc bảo trì và khắc phục sự cố trở nên khó khăn hơn.

3. Giải pháp để vượt qua thách thức tích hợp

Mặc dù thách thức về tích hợp với hệ thống cũ là phức tạp, nhưng có nhiều giải pháp và chiến lược hiệu quả để các doanh nghiệp có thể vượt qua. Điều quan trọng là phải có một kế hoạch rõ ràng và lựa chọn đúng công nghệ.

3.1. Lựa chọn giải pháp MES linh hoạt và mở

Thay vì chọn một hệ thống MES monolithic (nguyên khối) và đóng, doanh nghiệp nên ưu tiên các giải pháp có kiến trúc mô-đun và API mở.

- Kiến trúc mô-đun: Một hệ thống MES được xây dựng theo mô-đun cho phép doanh nghiệp chỉ triển khai các chức năng cần thiết nhất trong giai đoạn đầu, ví dụ như quản lý sản xuất và theo dõi hiệu suất. Điều này giúp giảm độ phức tạp và chi phí tích hợp ban đầu. Đồng thời, nó cho phép doanh nghiệp dễ dàng thêm các mô-đun mới khi cần thiết, mà không phải thay thế toàn bộ hệ thống.

- API mở: Các API mở giúp hệ thống MES dễ dàng kết nối với các hệ thống khác mà không cần phải phát triển các kết nối tùy chỉnh phức tạp. Điều này giúp tiết kiệm thời gian và chi phí, đồng thời tăng tính linh hoạt cho doanh nghiệp trong tương lai. Một hệ thống MES với API mở cũng dễ dàng tích hợp với các công nghệ mới như AI hoặc IoT.

3.2. Sử dụng nền tảng tích hợp trung gian (Integration Platform)

Thay vì kết nối trực tiếp hệ thống MES với từng hệ thống cũ, doanh nghiệp có thể sử dụng một nền tảng tích hợp trung gian.

- Vai trò của nền tảng tích hợp: Nền tảng này hoạt động như một “phiên dịch viên” trung tâm, có thể kết nối với nhiều hệ thống khác nhau bằng các giao thức và định dạng dữ liệu riêng biệt. Nó sau đó sẽ chuẩn hóa dữ liệu và truyền đến hệ thống MES. Nền tảng tích hợp còn được gọi là iPaas (Integration Platform as a Service) giúp đơn giản hóa việc quản lý các luồng dữ liệu.

- Lợi ích: Cách tiếp cận này giúp đơn giản hóa kiến trúc hệ thống, giảm thiểu rủi ro và tăng tốc độ triển khai. Nó cũng giúp quản lý các kết nối một cách tập trung, dễ dàng bảo trì và nâng cấp. Bằng cách sử dụng các trình kết nối (connectors) có sẵn, doanh nghiệp có thể tiết kiệm đáng kể thời gian và chi phí phát triển.

3.3. Áp dụng cách tiếp cận theo giai đoạn

Một chiến lược hiệu quả để giảm rủi ro và kiểm soát chi phí là triển khai hệ thống MES theo từng giai đoạn.

- Giai đoạn thí điểm (pilot): Bắt đầu với một dây chuyền sản xuất hoặc một phân xưởng nhỏ. Điều này cho phép đội ngũ dự án học hỏi, kiểm tra và tinh chỉnh các kết nối tích hợp trong một môi trường được kiểm soát. Giai đoạn này cũng giúp doanh nghiệp thu thập dữ liệu về ROI, từ đó dễ dàng hơn trong việc thuyết phục ban lãnh đạo đầu tư thêm.

- Mở rộng dần: Sau khi giai đoạn thí điểm thành công, doanh nghiệp có thể dần dần mở rộng hệ thống MES ra các khu vực khác của nhà máy. Cách tiếp cận này không chỉ giúp giảm thách thức về tích hợp với hệ thống cũ mà còn cho phép doanh nghiệp chứng minh ROI (Lợi tức đầu tư) từng bước, dễ dàng hơn trong việc thuyết phục ban lãnh đạo đầu tư thêm.

3.4. Đánh giá và chuẩn bị dữ liệu trước khi triển khai

Chất lượng của dữ liệu đầu vào quyết định hiệu quả của hệ thống MES. Doanh nghiệp nên đầu tư thời gian và nguồn lực vào việc chuẩn bị dữ liệu trước khi bắt đầu tích hợp.

- Kiểm tra dữ liệu: Thực hiện một cuộc kiểm tra toàn diện để xác định các vấn đề về chất lượng dữ liệu. Đây là một bước quan trọng để xác định các lỗ hổng và rủi ro trước khi triển khai.

- Làm sạch và chuẩn hóa dữ liệu: Sử dụng các công cụ tự động hoặc thủ công để làm sạch và chuẩn hóa dữ liệu, đảm bảo rằng dữ liệu từ tất cả các hệ thống cũ tuân thủ cùng một định dạng và tiêu chuẩn. Điều này bao gồm việc loại bỏ các bản ghi trùng lặp, điền vào các trường bị thiếu và định dạng lại dữ liệu để phù hợp với hệ thống MES.

- Thiết lập quy trình: Tạo ra các quy trình chuẩn để đảm bảo rằng dữ liệu được thu thập và nhập vào hệ thống mới luôn chính xác và nhất quán.

4. Kết luận

Thách thức về tích hợp với hệ thống cũ là một rào cản lớn nhưng hoàn toàn có thể vượt qua. Bằng việc lựa chọn giải pháp hệ thống MES linh hoạt, áp dụng cách tiếp cận theo giai đoạn, và đặc biệt là có một chiến lược tích hợp rõ ràng, các doanh nghiệp có thể đảm bảo thành công cho dự án của mình. Việc tích hợp hiệu quả không chỉ giúp hệ thống MES phát huy hết tiềm năng mà còn là chìa khóa để doanh nghiệp xây dựng một nền tảng sản xuất thông minh, hiệu quả và bền vững trong tương lai.