Hệ thống MES

Chuẩn bị dữ liệu cho triển khai MES – Nền tảng vững chắc cho nhà máy thông minh

Chuẩn bị dữ liệu là yếu tố then chốt quyết định thành công khi triển khai MES. Hệ thống chỉ phát huy hiệu quả nếu được cung cấp dữ liệu chính xác, chất lượng và được tổ chức khoa học. Ngược lại, nếu bỏ qua bước này, MES dễ trở thành “kho dữ liệu chết” không mang lại giá trị. Bài viết sẽ đưa ra lộ trình chi tiết giúp doanh nghiệp xây dựng nền tảng dữ liệu vững chắc, mở đường cho chuyển đổi số và hình thành nhà máy thông minh.

1. Giai đoạn 1: Đánh giá và Phân loại dữ liệu hiện có

Câu hỏi trọng tâm là: “Làm thế nào để xác định và hiểu rõ các nguồn dữ liệu đang tồn tại trong nhà máy?”

1.1. Đánh giá hiện trạng nguồn dữ liệu

Các doanh nghiệp thường đối mặt với một bức tranh dữ liệu phân mảnh, rải rác ở nhiều nơi khác nhau. Một cuộc khảo sát toàn diện sẽ giúp doanh nghiệp xác định chính xác các nguồn dữ liệu đang tồn tại.

Quá trình này bao gồm việc rà soát tất cả các hệ thống và phương tiện thu thập dữ liệu hiện hành, từ những phương pháp thủ công như sổ tay ghi chép, biểu mẫu giấy, file Excel cho đến các hệ thống tự động phức tạp hơn như Hệ thống hoạch định nguồn lực doanh nghiệp (ERP), Hệ thống giám sát và điều khiển (SCADA), và các bộ điều khiển logic lập trình (PLC).

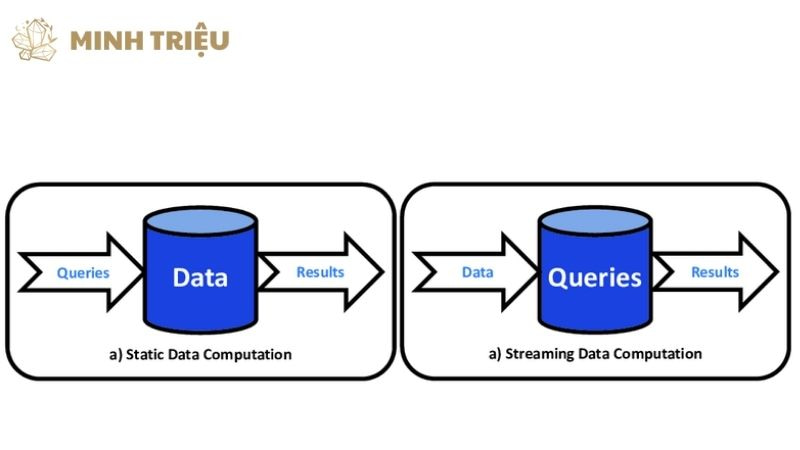

1.2. Phân loại dữ liệu: Tĩnh và Động

Việc phân loại dữ liệu giúp chúng ta xác định được mức độ ưu tiên và phương pháp xử lý phù hợp. Dữ liệu có thể được chia thành hai nhóm chính: Dữ liệu tĩnh (Static Data): Đây là những thông tin mang tính chất cố định hoặc ít thay đổi theo thời gian. Chúng cấu thành “bộ khung” của hệ thống MES, cung cấp bối cảnh cho các hoạt động sản xuất. Ví dụ:

- Sơ đồ nhà máy: Bố cục và vị trí của các dây chuyền sản xuất, khu vực kho bãi.

- Danh sách thiết bị và máy móc: Thông số kỹ thuật, mã tài sản, lịch sử bảo trì.

- Định mức sản xuất: BOM (Bill of Materials), công thức sản phẩm, định mức tiêu hao nguyên vật liệu.

- Thông tin về sản phẩm: Mã SKU, thông số kỹ thuật, tiêu chuẩn chất lượng.

Dữ liệu động (Dynamic Data): Đây là những dữ liệu thay đổi liên tục, phản ánh trạng thái hoạt động theo thời gian thực của nhà máy. Chúng là “nhịp đập” của hệ thống MES. Ví dụ:

- Trạng thái sản xuất: Số lượng sản phẩm hoàn thành, lỗi, phế phẩm.

- Hiệu suất máy móc: Thời gian hoạt động, thời gian dừng máy, tốc độ sản xuất (được dùng để tính chỉ số OEE – Overall Equipment Effectiveness).

- Thông số chất lượng: Kết quả kiểm tra, nhiệt độ, áp suất, độ ẩm.

- Dữ liệu về con người: Thời gian làm việc, hiệu suất cá nhân, phân công công việc.

1.3. Xác định Lỗ hổng Dữ liệu

Sau khi hoàn tất quá trình phân loại, doanh nghiệp có thể nhìn rõ hơn tình trạng thực tế của hệ thống dữ liệu và phát hiện ra những “khoảng trống” đang tồn tại. Đây là bước quan trọng nhằm đảm bảo dữ liệu phục vụ MES có tính đầy đủ, chính xác và đáng tin cậy. Những lỗ hổng thường gặp có thể bao gồm:

- Thiếu dữ liệu: Một số thông số quan trọng trong sản xuất như năng lượng tiêu thụ, thời gian dừng máy hay tỷ lệ hao hụt có thể chưa được ghi nhận. Điều này dẫn đến việc phân tích thiếu căn cứ.

- Dữ liệu chưa được thu thập: Nhiều nhà máy vẫn dựa vào ghi chép thủ công, khiến dữ liệu không được cập nhật theo thời gian thực, làm giảm tính kịp thời của thông tin.

- Sai lệch dữ liệu: Việc nhập liệu thủ công hoặc hệ thống cảm biến lỗi có thể tạo ra số liệu không chính xác, gây sai lệch trong báo cáo và dự báo.

- Thiếu chuẩn hóa: Cùng một loại dữ liệu nhưng được lưu ở nhiều định dạng khác nhau (ví dụ: đơn vị đo, cấu trúc file, ngôn ngữ hiển thị) làm cho MES khó tổng hợp và phân tích đồng bộ.

Xác định rõ các lỗ hổng này không chỉ giúp doanh nghiệp lập kế hoạch bổ sung và cải thiện nguồn dữ liệu, mà còn là tiền đề để xây dựng hệ thống quản lý dữ liệu thống nhất, phục vụ hiệu quả cho triển khai MES và quá trình chuyển đổi số.

2. Giai đoạn 2: Chuẩn hóa và Cấu trúc hóa dữ liệu

Câu hỏi trọng tâm là: “Làm thế nào để biến dữ liệu thô, rời rạc thành thông tin có giá trị cho hệ thống MES?”

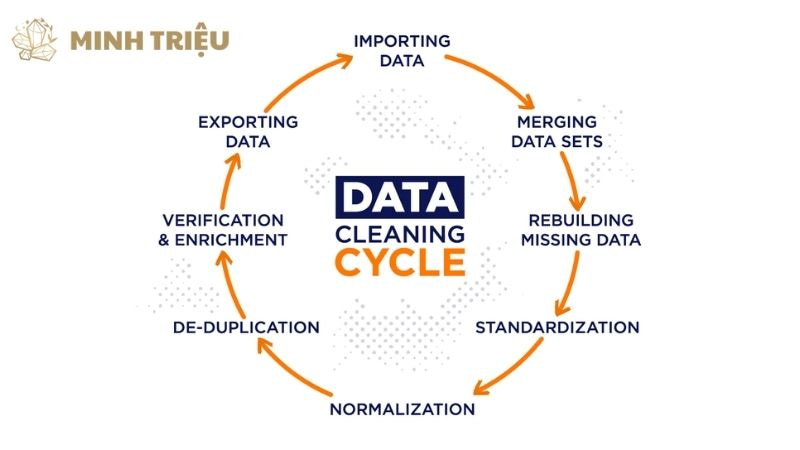

2.1. “Dọn dẹp” Dữ liệu (Data Cleaning)

Để xây dựng một cơ sở dữ liệu chất lượng, việc làm sạch dữ liệu là bước không thể bỏ qua. Quá trình này nhằm loại bỏ những yếu tố gây sai lệch và đảm bảo tính chính xác, đầy đủ trước khi dữ liệu được đưa vào hệ thống MES.

Các hoạt động chính trong quá trình dọn dẹp dữ liệu gồm:

- Xóa dữ liệu trùng lặp: Loại bỏ các bản ghi lặp lại, tránh tình trạng đếm thừa hoặc gây nhiễu khi phân tích.

- Sửa lỗi nhập liệu: Điều chỉnh các lỗi chính tả, sai định dạng số hoặc ký hiệu không hợp lệ.

- Bổ sung dữ liệu còn thiếu: Hoàn thiện các trường thông tin quan trọng để tránh thiếu hụt trong báo cáo và phân tích.

- Chuẩn hóa định dạng: Đồng bộ đơn vị đo, kiểu ngày tháng, cấu trúc dữ liệu để dễ dàng tích hợp và so sánh giữa các hệ thống.

Nếu bỏ qua bước này, dữ liệu đầu vào sẽ thiếu tin cậy, dẫn đến báo cáo và phân tích đầu ra sai lệch, ảnh hưởng trực tiếp đến hiệu quả vận hành và các quyết định quản trị.

2.2. Xây dựng Quy tắc Mã hóa Thống nhất

Mã hóa là một bước thiết yếu để xây dựng một ngôn ngữ chung cho toàn bộ nhà máy. Một hệ thống mã hóa thống nhất giúp hệ thống MES hiểu và xử lý các đối tượng một cách nhất quán. Ví dụ: một mã sản phẩm sẽ cung cấp thông tin về loại sản phẩm, dòng sản xuất, và thậm chí là nguyên vật liệu cấu thành. Dưới đây là bảng về quy tắc mã hóa trong sản xuất:

| Đối tượng | Quy tắc Mã hóa | Ví dụ | Diễn giải |

| Sản phẩm | Loại SP-Mã SKU-Số serial | SP-MDU-001 | SP: Sản phẩm, MDU: Modem, 001: Mã SKU |

| Thiết bị | TB-Dòng TB-Số hiệu | TB-ĐG-002 | TB: Thiết bị, ĐG: Đóng gói, 002: Số hiệu |

| Nguyên liệu | NL-Loại NL-Mã | NL-PL-A03 | NL: Nguyên liệu, PL: Plastic, A03: Mã chi tiết |

| Khu vực | KV-Khu vực-Dây chuyền | KV-SX-DC1 | KV: Khu vực, SX: Sản xuất, DC1: Dây chuyền 1 |

2.3. Đồng bộ hóa các Đơn vị Đo lường

Một trong những vấn đề thường gặp nhất trong dữ liệu sản xuất là sự không nhất quán về đơn vị đo, gây khó khăn cho việc tổng hợp và phân tích trong MES. Khi các thiết bị và hệ thống sử dụng đơn vị khác nhau, dữ liệu đầu vào sẽ thiếu tính đồng nhất, dẫn đến kết quả sai lệch.

Ví dụ: cùng một chỉ số sản lượng nhưng một máy ghi nhận theo kilogram, trong khi máy khác lại tính theo tấn. Nếu không đồng bộ, hệ thống MES sẽ khó hợp nhất dữ liệu, thậm chí tạo ra báo cáo sai.

3. Giai đoạn 3: Thiết lập chiến lược thu thập dữ liệu tự động

Câu hỏi trọng tâm là: “Làm thế nào để đảm bảo dữ liệu được thu thập một cách tự động, liên tục và chính xác?”

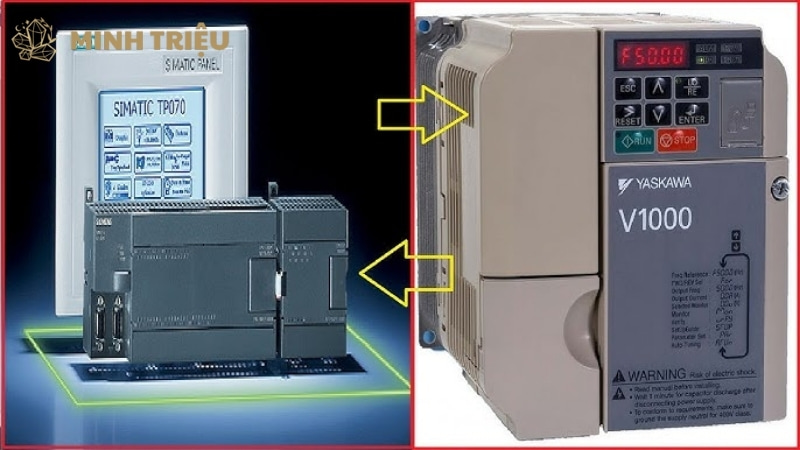

3.1. Tích hợp với Phần cứng Sản xuất

Tự động hóa quá trình thu thập dữ liệu từ sàn nhà máy là một bước tiến quan trọng. Thay vì nhập liệu thủ công, hệ thống MES sẽ kết nối trực tiếp với các thiết bị thông minh.

- PLC (Programmable Logic Controller): MES có thể truy cập các biến bên trong PLC để lấy dữ liệu về trạng thái máy móc, số lượng sản phẩm hoàn thành.

- SCADA (Supervisory Control and Data Acquisition): Tích hợp với hệ thống SCADA cho phép MES giám sát và thu thập các thông số vận hành của dây chuyền như nhiệt độ, áp suất, độ rung.

- Cảm biến (Sensors) & Thiết bị IoT: Việc lắp đặt các cảm biến và thiết bị IoT giúp thu thập dữ liệu môi trường (nhiệt độ, độ ẩm) hoặc trạng thái của từng bộ phận máy một cách chi tiết hơn.

3.2. Kết nối với các Hệ thống Phần mềm Doanh nghiệp

Một hệ thống MES hoạt động hiệu quả cần có khả năng giao tiếp mượt mà với các hệ thống phần mềm khác trong doanh nghiệp. Kết nối API (Application Programming Interface) là phương thức hiệu quả nhất để đồng bộ hóa dữ liệu. Dưới đây là vai trò của các hệ thống phần mềm liên kết với MES

| Hệ thống | Dữ liệu cung cấp cho MES | Dữ liệu nhận từ MES |

| ERP (Enterprise Resource Planning) | Kế hoạch sản xuất, lệnh sản xuất, BOM, định mức | Báo cáo sản xuất thực tế, tồn kho sản phẩm hoàn thiện |

| WMS (Warehouse Management System) | Thông tin tồn kho nguyên liệu, vị trí kho bãi | Nhu cầu nguyên vật liệu, yêu cầu vận chuyển nội bộ |

| QMS (Quality Management System) | Tiêu chuẩn chất lượng, kết quả kiểm tra | Dữ liệu sản xuất chi tiết phục vụ truy xuất nguồn gốc |

3.3. Lập Kế hoạch và Kiểm soát Thu thập

Để đảm bảo dữ liệu phục vụ MES có độ chính xác và tính kịp thời, doanh nghiệp cần xây dựng một kế hoạch thu thập rõ ràng và có kiểm soát. Kế hoạch này bao gồm:

- Tần suất thu thập: Xác định chu kỳ phù hợp cho từng loại dữ liệu, từ thu thập theo giây đối với dữ liệu vận hành máy móc, theo phút hoặc giờ cho thông số sản xuất, đến theo ngày đối với dữ liệu báo cáo quản lý.

- Phương thức thu thập: Lựa chọn hình thức thu thập dữ liệu như tự động (cảm biến, SCADA, PLC, DCS), bán tự động (nhập liệu qua thiết bị di động, phần mềm trung gian) hoặc thủ công (giấy tờ, bảng biểu) tùy theo tính chất sản xuất và mức độ sẵn sàng công nghệ.

- Điểm kiểm soát chất lượng: Đặt các cơ chế kiểm tra tại những khâu quan trọng như khi dữ liệu được nhập, truyền tải và lưu trữ. Các tiêu chí kiểm soát gồm độ chính xác, tính đầy đủ, nhất quán và tính hợp lệ của dữ liệu.

4. Các nhóm dữ liệu trọng tâm cần chuẩn bị cho MES

Câu hỏi trọng tâm là: “Những loại dữ liệu nào là quan trọng nhất cho một hệ thống MES hoạt động trơn tru?” Dưới đây là các nhóm dữ liệu cốt lõi mà doanh nghiệp phải chuẩn bị kỹ lưỡng:

Dữ liệu về Sản phẩm:

- Mã sản phẩm và thông tin chi tiết.

- BOM (Bill of Materials): Danh sách nguyên vật liệu và số lượng cần thiết để sản xuất một đơn vị sản phẩm.

- Công thức sản xuất và quy trình công nghệ.

- Định mức tiêu hao nguyên vật liệu và năng lượng.

Dữ liệu về Thiết bị/Máy móc:

- Thông số kỹ thuật của từng máy.

- Trạng thái hoạt động và hiệu suất tổng thể của thiết bị (được đo bằng chỉ số OEE).

- Lịch sử bảo trì, sửa chữa.

- Các thông tin liên quan đến cảm biến và thiết bị ngoại vi.

Dữ liệu về Con người:

- Thông tin nhân sự và kỹ năng.

- Phân công công việc theo từng lệnh sản xuất.

- Thời gian làm việc và hiệu suất lao động.

Dữ liệu về Quy trình:

- Các bước sản xuất chi tiết.

- SOP (Standard Operating Procedure): Hướng dẫn vận hành tiêu chuẩn.

- Tiêu chuẩn kiểm tra chất lượng sản phẩm.

- Các quy định về an toàn lao động.

5. Kết luận

Việc chuẩn bị dữ liệu cho triển khai MES là một chiến lược đầu tư dài hạn, không phải là một công việc kỹ thuật nhất thời. Chất lượng của dữ liệu sẽ quyết định trực tiếp đến giá trị mà hệ thống MES mang lại. Một nền tảng dữ liệu vững chắc không chỉ giúp MES hoạt động trơn tru mà còn mở ra những khả năng mới cho việc phân tích chuyên sâu, ứng dụng trí tuệ nhân tạo (AI), và học máy (ML) để tối ưu hóa hiệu suất tổng thể.

Do đó, các doanh nghiệp muốn thực sự tiến hành chuyển đổi số và trở thành một nhà máy thông minh phải coi trọng bước chuẩn bị này, biến dữ liệu từ một gánh nặng thành động lực tăng trưởng. Hãy bắt tay vào hành động, đánh giá, và chuẩn bị dữ liệu của bạn ngay từ hôm nay.