Hệ thống DCS

Ứng Dụng Hệ Thống DCS Trong Ngành Xi Măng và Vật Liệu Xây Dựng

Ngành xi măng và vật liệu xây dựng đóng vai trò nền tảng cho hạ tầng nhưng đối mặt với thách thức lớn về năng lượng, chất lượng và môi trường. Hệ thống Điều khiển Phân tán (DCS) là giải pháp tự động hóa quan trọng, giúp tối ưu quy trình, nâng cao hiệu suất, đảm bảo chất lượng và đáp ứng yêu cầu bền vững. Bài viết sẽ phân tích ứng dụng và lợi ích DCS trong lĩnh vực này.

1. Hệ thống DCS: Khái niệm và Cấu trúc

Hệ thống DCS là gì và nó hoạt động như thế nào trong môi trường công nghiệp nặng? Hệ thống Điều khiển Phân tán (DCS – Distributed Control System) là một nền tảng tự động hóa mạnh mẽ, được thiết kế chuyên biệt để kiểm soát các quy trình sản xuất liên tục, phức tạp và quy mô lớn. Không giống như các hệ thống điều khiển tập trung, kiến trúc DCS phân tán các bộ xử lý đến từng khu vực sản xuất, giúp tăng cường độ tin cậy và khả năng phản ứng nhanh, bởi sự cố ở một bộ điều khiển không làm ảnh hưởng đến toàn bộ hệ thống.

Cấu trúc và nguyên lý hoạt động của một Hệ thống DCS là gì? Một hệ thống DCS cơ bản bao gồm ba lớp chính: lớp hiện trường, lớp điều khiển và lớp vận hành. Lớp hiện trường gồm các cảm biến và thiết bị chấp hành thu thập dữ liệu và thực hiện các lệnh. Lớp điều khiển, là “bộ não” của hệ thống, bao gồm các bộ điều khiển phân tán xử lý các thuật toán điều khiển và liên tục giao tiếp với các thiết bị.

Lớp vận hành, hay giao diện người-máy (HMI), là nơi người vận hành có thể giám sát toàn bộ quy trình một cách trực quan, phân tích dữ liệu và ra các quyết định điều khiển. Sự phối hợp nhịp nhàng giữa các lớp này là nền tảng cho sự vận hành ổn định và hiệu quả của DCS.

2. Ứng dụng cụ thể của DCS trong sản xuất xi măng

Các quy trình sản xuất xi măng nào có thể áp dụng DCS? Hệ thống DCS được triển khai tại gần như toàn bộ các công đoạn sản xuất xi măng, từ khâu chuẩn bị nguyên liệu ban đầu cho đến thành phẩm cuối cùng. DCS đóng vai trò then chốt trong việc tự động hóa và tối ưu hóa các công đoạn phức tạp, đảm bảo sản phẩm cuối cùng đạt chuẩn về chất lượng.

2.1. Kiểm soát quá trình nghiền liệu và đồng nhất

Làm thế nào DCS kiểm soát quá trình nghiền liệu và đồng nhất? DCS tự động điều chỉnh tỷ lệ phối trộn các thành phần nguyên liệu chính như đá vôi, đất sét, quặng sắt và cát silic. Hệ thống liên tục nhận dữ liệu từ các cảm biến trọng lượng và phân tích chất lượng để đảm bảo tỷ lệ phối trộn luôn đạt chuẩn, từ đó tạo ra hỗn hợp liệu thô đồng nhất. Ngoài ra, DCS còn kiểm soát độ ẩm và độ mịn của nguyên liệu đầu vào, giúp tối ưu hóa hiệu suất của máy nghiền và giảm tiêu thụ năng lượng.

2.2. Tự động hóa lò nung clinker

Làm thế nào DCS tự động hóa lò nung clinker? Đây là công đoạn tiêu tốn nhiều năng lượng nhất và cũng là trái tim của nhà máy xi măng. Hệ thống DCS điều khiển các thông số quan trọng của lò nung như nhiệt độ, áp suất, lưu lượng gió, và tốc độ cấp nhiên liệu theo thời gian thực. Bằng cách duy trì nhiệt độ nung ở mức tối ưu (thường là trên 1450°C), DCS giúp tối đa hóa sản lượng clinker và giảm lượng nhiên liệu cần thiết, từ đó nâng cao hiệu suất và giảm phát thải khí nhà kính.

2.3. Quản lý quá trình nghiền xi măng và đóng gói

DCS quản lý quá trình nghiền xi măng và đóng gói như thế nào? Sau khi clinker được làm nguội, DCS tiếp tục kiểm soát quá trình nghiền clinker cùng với các phụ gia khác như thạch cao.

Hệ thống tự động điều chỉnh tốc độ máy nghiền và lưu lượng vật liệu để đảm bảo độ mịn của xi măng thành phẩm đạt tiêu chuẩn chất lượng. Cuối cùng, DCS còn tự động hóa dây chuyền đóng bao và pallet, đảm bảo tốc độ và độ chính xác, giảm thiểu thất thoát và sai sót trong khâu đóng gói.

3. Ứng dụng DCS trong ngành vật liệu xây dựng khác

Bên cạnh xi măng, DCS còn được ứng dụng trong những lĩnh vực vật liệu xây dựng nào? Hệ thống DCS cũng được triển khai rộng rãi trong các ngành sản xuất vật liệu xây dựng khác, nơi yêu cầu cao về kiểm soát tính nhất quán của sản phẩm và tối ưu hóa quy trình.

3.1. Sản xuất gạch không nung

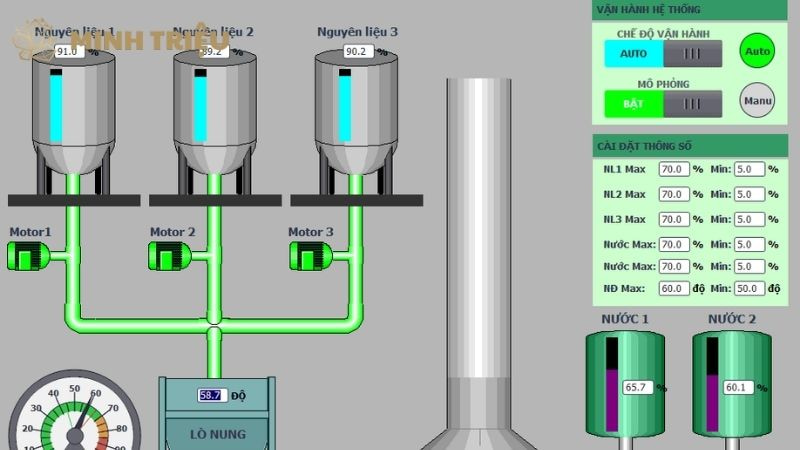

Làm thế nào DCS được ứng dụng trong sản xuất gạch không nung? Trong sản xuất gạch không nung, DCS thực hiện kiểm soát toàn diện từ khâu phối trộn nguyên liệu đến khi sản phẩm hoàn thành. Hệ thống sử dụng cảm biến trọng lượng và độ ẩm để đảm bảo tỷ lệ phối trộn giữa xi măng, cát, đá mạt, và nước luôn chính xác, điều này là chìa khóa để đạt được cường độ nén tối đa cho viên gạch.

Sau đó, DCS còn điều khiển áp lực nén của máy ép thủy lực và theo dõi nhiệt độ, độ ẩm trong phòng dưỡng hộ để đảm bảo quá trình thủy hóa xi măng diễn ra tối ưu, giúp gạch đạt cường độ thiết kế trong thời gian ngắn nhất, đồng thời giảm thiểu tỷ lệ nứt vỡ.

3.2. Sản xuất kính và gốm sứ

Vai trò của DCS trong sản xuất kính và gốm sứ là gì? Tương tự như lò nung clinker trong ngành xi măng, quá trình nung là một công đoạn cực kỳ quan trọng và phức tạp trong sản xuất kính và gốm sứ. Hệ thống DCS có khả năng kiểm soát nhiệt độ lò nung một cách chính xác theo từng vùng (zone), tạo ra một “profile nhiệt độ” tối ưu để đảm bảo quá trình nóng chảy và làm nguội diễn ra đồng bộ, giúp sản phẩm đạt chất lượng cao nhất.

DCS cũng điều khiển tỷ lệ nhiên liệu và không khí trong các lò nung, tối ưu hóa quá trình đốt cháy để tiết kiệm năng lượng và giảm phát thải. Việc kiểm soát tính nhất quán này là yếu tố quyết định đến độ trong suốt của kính hay độ cứng, màu sắc và độ bền của gốm sứ.

3.3. Ứng dụng trong sản xuất bê tông và vữa khô

DCS đóng vai trò gì trong sản xuất bê tông và vữa khô? Trong sản xuất bê tông tươi hoặc vữa khô đóng bao, Hệ thống DCS quản lý toàn bộ quá trình định lượng nguyên liệu, từ các cốt liệu thô như đá, cát đến các phụ gia hóa học và xi măng. Các bước DCS kiểm soát bao gồm:

- Định lượng chính xác: DCS sử dụng các cân điện tử để định lượng từng thành phần với độ chính xác cao, loại bỏ sai sót của con người.

- Kiểm soát độ ẩm: Cảm biến độ ẩm được tích hợp để điều chỉnh lượng nước phù hợp, đảm bảo hỗn hợp luôn đạt chuẩn.

- Tự động hóa trộn: Hệ thống điều khiển tốc độ và thời gian trộn để đảm bảo tất cả các thành phần được trộn đều, tạo ra sản phẩm đồng nhất.

- Quản lý mẻ trộn: DCS ghi lại toàn bộ dữ liệu của từng mẻ trộn, từ đó tạo ra hồ sơ truy xuất nguồn gốc chi tiết cho từng lô sản phẩm.

4. Lợi ích khi triển khai DCS trong ngành xi măng và vật liệu xây dựng

Những lợi ích cốt lõi của Hệ thống DCS đối với ngành này là gì? Việc triển khai DCS mang lại những lợi ích đáng kể, từ việc nâng cao hiệu suất, cải thiện chất lượng sản phẩm đến việc đảm bảo an toàn vận hành và bảo vệ môi trường.

4.1. Nâng cao hiệu suất và tiết kiệm năng lượng

Làm thế nào DCS nâng cao hiệu suất và giúp tiết kiệm năng lượng? Bằng cách tự động hóa toàn bộ dây chuyền sản xuất, DCS giúp giảm đáng kể thời gian chết và tối ưu hóa việc sử dụng các thiết bị. Hệ thống kiểm soát các thông số sản xuất theo thời gian thực để đảm bảo máy móc hoạt động ở trạng thái hiệu quả nhất. Điều này đặc biệt quan trọng trong các công đoạn tiêu thụ nhiều năng lượng như nghiền và nung, giúp giảm chi phí sản xuất và tăng lợi nhuận.

4.2. Cải thiện chất lượng và tính nhất quán sản phẩm

Làm thế nào DCS đảm bảo tính nhất quán và chất lượng sản phẩm? Hệ thống DCS loại bỏ sự phụ thuộc vào các thao tác thủ công và sai sót của con người. DCS đảm bảo các thông số sản xuất được duy trì ở mức ổn định theo tiêu chuẩn đã định, từ đó tạo ra sản phẩm đồng đều về chất lượng. Điều này không chỉ giúp giảm tỷ lệ sản phẩm lỗi mà còn củng cố uy tín thương hiệu trên thị trường.

4.3. Tăng cường an toàn và giảm thiểu tác động môi trường

DCS tăng cường an toàn và giảm thiểu tác động môi trường như thế nào? Các nhà máy xi măng có nhiều rủi ro về cháy nổ và rò rỉ khí độc. Hệ thống DCS được tích hợp các tính năng an toàn như cảnh báo sớm, khóa liên động và tắt hệ thống khẩn cấp, giúp bảo vệ người lao động và tài sản.

Ngoài ra, việc tối ưu hóa quá trình nung và nghiền còn giúp giảm lượng bụi và khí thải ra môi trường, đáp ứng các tiêu chuẩn phát thải nghiêm ngặt. Dưới đây là một số lợi ích cụ thể:

- Tối ưu hóa nhiên liệu: DCS giúp nhà máy giảm tiêu thụ nhiên liệu (than, dầu, khí đốt…) lên tới 5-10% trong quá trình nung clinker.

- Giảm bụi thải: Bằng cách kiểm soát hệ thống lọc bụi tĩnh điện (ESP) và lọc túi, DCS có thể giảm lượng bụi phát thải.

- Đồng bộ hóa quy trình: Hệ thống đảm bảo tất cả các công đoạn sản xuất hoạt động nhịp nhàng, tăng sản lượng tổng thể.

5. Thách thức và Tương lai của DCS trong ngành Xi măng

Có những thách thức nào khi triển khai DCS? Mặc dù mang lại nhiều lợi ích, việc triển khai Hệ thống DCS cũng đi kèm với những thách thức đáng kể. Chi phí đầu tư ban đầu cho một hệ thống DCS có thể rất cao, đặc biệt đối với các nhà máy hiện hữu cần nâng cấp. Ngoài ra, việc vận hành và bảo trì một hệ thống phức tạp đòi hỏi đội ngũ kỹ sư có chuyên môn cao về cả công nghệ DCS lẫn quy trình sản xuất xi măng.

Các thách thức chính bao gồm:

- Chi phí đầu tư ban đầu cao: Đầu tư vào DCS là một quyết định chiến lược, đòi hỏi nguồn vốn lớn và sự cam kết lâu dài.

- Đào tạo nhân lực: Nhân viên cần được đào tạo chuyên sâu để vận hành và bảo trì hệ thống một cách hiệu quả.

Xu hướng phát triển tương lai của DCS là gì? Tương lai của Hệ thống DCS trong ngành xi măng sẽ được định hình bởi sự tích hợp với các công nghệ mới của cuộc cách mạng công nghiệp 4.0.

Sự kết hợp giữa DCS với Trí tuệ Nhân tạo (AI) và Máy học (Machine Learning) sẽ cho phép các nhà máy thực hiện các dự đoán về chất lượng sản phẩm và bảo trì dự phòng, tránh sự cố đột ngột. IoT (Internet of Things) sẽ kết nối mọi thiết bị trong nhà máy, tạo ra một mạng lưới dữ liệu khổng lồ để tối ưu hóa quy trình.

6. Kết luận

Hệ thống DCS đóng vai trò gì trong việc hiện đại hóa ngành xi măng và vật liệu xây dựng? Hệ thống DCS không chỉ là một công cụ tự động hóa mà còn là một giải pháp toàn diện, giúp các nhà máy xi măng và vật liệu xây dựng giải quyết các thách thức từ chất lượng sản phẩm đến vấn đề môi trường.

Việc triển khai DCS mang lại lợi thế cạnh tranh vượt trội, cho phép các doanh nghiệp sản xuất các sản phẩm chất lượng cao, bền vững và hiệu quả. Việc đầu tư vào công nghệ DCS chính là một bước đi chiến lược, khẳng định sự cam kết của doanh nghiệp đối với sự phát triển bền vững và đổi mới công nghệ trong tương lai.