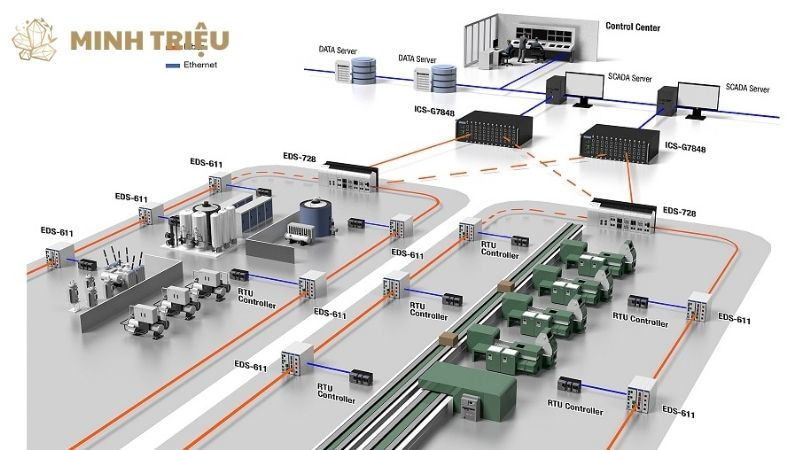

Hệ thống DCS

Tối Ưu Hóa Chuỗi Cung Ứng Với Thông Tin Từ DCS: Chuyển Đổi Quản Lý Hậu Cần Trong Sản Xuất

Tối ưu hóa chuỗi cung ứng với thông tin từ DCS là một chiến lược quan trọng, giúp các doanh nghiệp sản xuất chuyển đổi mô hình quản lý hậu cần từ phản ứng sang chủ động. Một chuỗi cung ứng hiệu quả đòi hỏi thông tin chính xác và kịp thời ở mọi khâu, từ nguyên liệu đầu vào đến sản phẩm đầu ra. Mặc dù hệ thống DCS (Hệ thống điều khiển phân tán) chủ yếu được biết đến với vai trò điều khiển và tự động hóa tại nhà máy, nó còn là một kho dữ liệu quý giá có khả năng cung cấp thông tin thời gian thực để cải thiện các khâu trong chuỗi cung ứng.

Bài viết này sẽ phân tích vai trò của DCS trong việc cung cấp dữ liệu, các lĩnh vực chuỗi cung ứng được hưởng lợi từ dữ liệu này, quy trình tích hợp và những lợi ích chiến lược mà sự kết hợp này mang lại, nhằm giúp các doanh nghiệp nâng cao khả năng cạnh tranh.

1. Vai trò của hệ thống DCS trong việc cung cấp thông tin cho chuỗi cung ứng

Hệ thống DCS không chỉ là một công cụ điều khiển tại nhà máy mà còn là một nguồn dữ liệu thời gian thực vô giá cho chuỗi cung ứng. DCS giám sát và kiểm soát mọi khía cạnh của quy trình sản xuất, từ khi nguyên liệu thô đi vào nhà máy cho đến khi sản phẩm hoàn thành. Dữ liệu này, được thu thập từ hàng nghìn cảm biến và thiết bị trường, cung cấp một bức tranh chi tiết và chính xác về hoạt động sản xuất.

Các loại dữ liệu DCS cung cấp:

- Dữ liệu sản xuất: Bao gồm sản lượng theo thời gian thực, tốc độ sản xuất, thời gian chu kỳ, và hiệu suất tổng thể thiết bị (OEE).

- Dữ liệu về vật liệu: Cập nhật mức tiêu thụ nguyên liệu, mức tồn kho thực tế, và thông tin về tiêu thụ năng lượng.

- Dữ liệu về chất lượng: Các thông số chất lượng của sản phẩm cuối cùng như độ tinh khiết, độ nhớt, nhiệt độ…

Những dữ liệu này, khi được khai thác đúng cách, có thể giúp các nhà quản lý chuỗi cung ứng đưa ra các quyết định sáng suốt hơn, dựa trên thông tin thực tế thay vì dự đoán.

2. Các lĩnh vực chuỗi cung ứng được tối ưu hóa nhờ thông tin từ DCS

Thông tin từ DCS có khả năng tối ưu hóa nhiều khâu trong chuỗi cung ứng, từ lập kế hoạch chiến lược đến quản lý hậu cần hàng ngày.

- Lập kế hoạch và định thời sản xuất: Dữ liệu sản xuất theo thời gian thực từ DCS cung cấp cho các nhà quản lý một cái nhìn chính xác về năng lực sản xuất hiện tại. Điều này cho phép họ đưa ra các quyết định chính xác hơn về việc lập kế hoạch sản xuất, từ đó đáp ứng nhu cầu thị trường một cách hiệu quả và tránh tình trạng sản xuất thừa hoặc thiếu.

- Quản lý kho hàng và tồn kho: Thông tin về sản lượng thực tế và tốc độ tiêu thụ nguyên liệu giúp tối ưu hóa mức tồn kho. Một hệ thống tích hợp có thể tự động cảnh báo khi mức tồn kho nguyên liệu xuống thấp, cho phép đặt hàng kịp thời. Điều này giúp tránh tình trạng hết nguyên liệu đột ngột hoặc tồn kho quá nhiều, làm giảm chi phí lưu trữ và rủi ro lỗi thời.

- Vận chuyển và hậu cần (Logistics): Dữ liệu về thời gian hoàn thành lô hàng và trạng thái sản phẩm cuối cùng giúp các nhà quản lý hậu cần lập kế hoạch vận chuyển chính xác hơn. Họ có thể sắp xếp phương tiện vận tải và lịch trình giao hàng hiệu quả, tránh sự chậm trễ và giảm chi phí logistics.

3. Quy trình tích hợp dữ liệu DCS vào quản lý chuỗi cung ứng

Việc tích hợp dữ liệu từ DCS vào chuỗi cung ứng đòi hỏi một quy trình bài bản và có hệ thống, từ việc thu thập dữ liệu thô đến việc chuyển đổi chúng thành thông tin có giá trị.

- Bước 1: Thu thập và chuẩn hóa dữ liệu: Sử dụng các công nghệ như OPC UA và các nền tảng MES (Manufacturing Execution System) để trích xuất dữ liệu từ DCS. Dữ liệu này cần được chuẩn hóa và làm sạch để đảm bảo tính nhất quán và độ tin cậy.

- Bước 2: Phân tích dữ liệu: Sử dụng các công cụ Business Intelligence (BI) và phân tích dữ liệu để chuyển dữ liệu thô thành thông tin có giá trị. Các phân tích có thể bao gồm dự báo sản lượng, phân tích hiệu suất và các mô hình tối ưu hóa.

- Bước 3: Tích hợp với hệ thống ERP: Tích hợp thông tin đã phân tích vào hệ thống ERP (Enterprise Resource Planning). Điều này cho phép các nhà quản lý chuỗi cung ứng có cái nhìn tổng thể về hoạt động của nhà máy và đưa ra quyết định dựa trên dữ liệu.

Bảng: Lợi ích của Tích hợp DCS-SCM

| Lĩnh vực | Trước khi tích hợp | Sau khi tích hợp |

| Kế hoạch sản xuất | Dựa trên dự đoán lịch sử, dễ sai lệch | Dựa trên dữ liệu thời gian thực, chính xác hơn |

| Quản lý tồn kho | Mức tồn kho không tối ưu (thừa hoặc thiếu) | Tối ưu hóa mức tồn kho, giảm chi phí lưu trữ |

| Hậu cần | Lịch trình vận chuyển không chính xác | Lập kế hoạch vận chuyển hiệu quả, giảm chi phí logistics |

4. Lợi ích chiến lược của việc tối ưu hóa chuỗi cung ứng với DCS

Việc tích hợp thông tin từ DCS vào chuỗi cung ứng mang lại nhiều lợi ích chiến lược vượt trội, giúp doanh nghiệp nâng cao khả năng cạnh tranh trên thị trường.

- Tăng hiệu quả hoạt động: Cải thiện độ chính xác của dự báo nhu cầu, tối ưu hóa mức tồn kho, giảm lãng phí và tăng năng suất.

- Giảm chi phí: Cắt giảm chi phí lưu trữ, vận chuyển và các chi phí liên quan đến việc sản xuất thừa hoặc gián đoạn.

- Nâng cao khả năng phản ứng thị trường: Khả năng phản ứng nhanh với sự thay đổi của nhu cầu thị trường, tăng sự hài lòng của khách hàng và xây dựng lòng tin.

5. Các Công nghệ và Chuẩn Kết nối hỗ trợ Tích hợp

Để tối ưu hóa chuỗi cung ứng bằng dữ liệu từ DCS, việc sử dụng các công nghệ và chuẩn kết nối phù hợp là vô cùng quan trọng. Chúng giúp đảm bảo rằng dữ liệu được truyền đi một cách chính xác, an toàn và hiệu quả từ tầng sản xuất lên các hệ thống quản lý cao hơn.

- OPC UA (Open Platform Communications Unified Architecture): Đây là một chuẩn kết nối công nghiệp mạnh mẽ và phổ biến, đóng vai trò là “ngôn ngữ chung” cho các thiết bị và hệ thống tự động hóa. OPC UA cho phép dữ liệu từ DCS được truyền đến các hệ thống khác như MES và ERP một cách an toàn và đáng tin cậy. Nhờ OPC UA, thông tin về sản lượng, hiệu suất máy móc hay mức tiêu thụ nguyên liệu có thể được truy cập theo thời gian thực bởi các hệ thống quản lý chuỗi cung ứng.

- MES (Manufacturing Execution System): MES là một lớp phần mềm trung gian quan trọng, nằm giữa tầng điều khiển (DCS) và tầng quản lý doanh nghiệp (ERP). MES thu thập dữ liệu từ DCS, xử lý chúng và cung cấp các chức năng quản lý sản xuất chi tiết như quản lý công việc, quản lý chất lượng và theo dõi hiệu suất. Vai trò của MES trong trường hợp này là chuyển đổi dữ liệu thô từ DCS thành thông tin có ý nghĩa cho các hệ thống quản lý cao hơn, giúp ERP có thể đưa ra các quyết định chính xác hơn về lập kế hoạch sản xuất và quản lý tồn kho.

- Big Data và Phân tích Dữ liệu: Với lượng dữ liệu khổng lồ từ DCS, các công nghệ Big Data và phân tích dữ liệu như phân tích dự đoán và học máy có thể được sử dụng để tối ưu hóa chuỗi cung ứng. Các mô hình dự đoán có thể phân tích dữ liệu lịch sử từ DCS để dự báo sản lượng, từ đó giúp các nhà quản lý chuỗi cung ứng dự báo nhu cầu thị trường tốt hơn và đưa ra các kế hoạch sản xuất hiệu quả.

6. Thách thức và Giải pháp khi Tích hợp

Mặc dù mang lại nhiều lợi ích, việc tích hợp dữ liệu từ DCS vào chuỗi cung ứng cũng đặt ra một số thách thức nhất định. Điểm qua một số thông tin về những thách thức gặp phải trong quá trình tích hợp như sau:

Thách thức về dữ liệu: Chất lượng dữ liệu: Dữ liệu từ DCS có thể không đồng nhất hoặc bị thiếu, đòi hỏi phải có quy trình làm sạch và chuẩn hóa dữ liệu. Tính toàn vẹn dữ liệu: Cần đảm bảo rằng dữ liệu không bị thay đổi hoặc giả mạo trong quá trình truyền từ DCS lên các hệ thống khác.

Thách thức về công nghệ: Khả năng tương thích: Một số hệ thống DCS cũ có thể không tương thích với các chuẩn kết nối hiện đại như OPC UA, đòi hỏi các giải pháp tích hợp tùy chỉnh. An ninh mạng: Việc kết nối DCS với mạng lưới doanh nghiệp và Internet làm tăng nguy cơ bị tấn công mạng.

Thách thức về tổ chức: Sự hợp tác giữa các phòng ban: Việc tối ưu hóa chuỗi cung ứng đòi hỏi sự hợp tác chặt chẽ giữa các phòng ban sản xuất, hậu cần và kinh doanh.

Để vượt qua các thách thức này, các doanh nghiệp có thể thực hiện các giải pháp sau:

- Đầu tư vào công nghệ tích hợp: Sử dụng các nền tảng MES và phần mềm trung gian chuyên biệt để đảm bảo luồng dữ liệu thông suốt và an toàn.

- Thiết lập quy trình quản lý dữ liệu: Xây dựng các quy trình chuẩn để thu thập, làm sạch và chuẩn hóa dữ liệu từ DCS.

- Áp dụng các biện pháp an ninh mạng: Triển khai các bức tường lửa (firewall), phân đoạn mạng và các giao thức bảo mật để bảo vệ hệ thống điều khiển.

7. Kết luận

Việc tối ưu hóa chuỗi cung ứng với thông tin từ DCS là một bước đi chiến lược quan trọng, giúp doanh nghiệp tạo ra một cầu nối liền mạch giữa sản xuất tại nhà máy và quản lý hậu cần. Bằng cách tận dụng dữ liệu thời gian thực từ DCS và kết hợp với các hệ thống quản lý cấp cao, các tổ chức có thể đưa ra các quyết định sáng suốt hơn, từ đó nâng cao hiệu quả hoạt động, giảm chi phí và nâng cao khả năng phản ứng thị trường. Việc này không chỉ giúp tối ưu hóa các quy trình riêng lẻ mà còn đóng góp vào sự phát triển bền vững và tăng trưởng của doanh nghiệp trong kỷ nguyên số hóa và tự động hóa công nghiệp toàn diện.