Hệ thống DCS

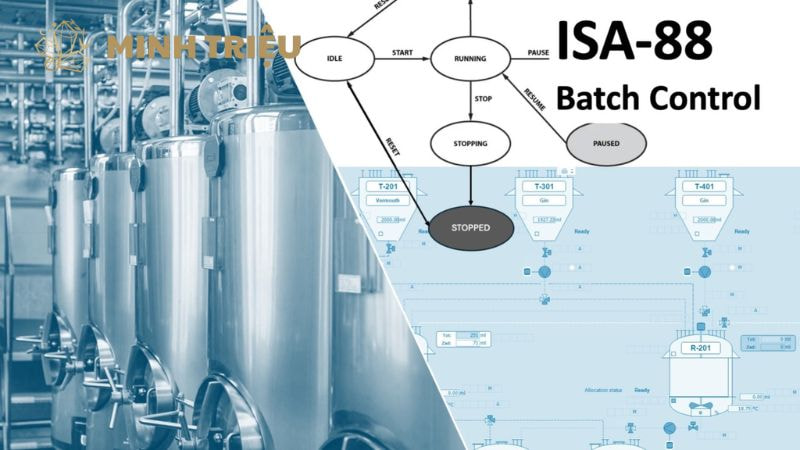

Tiêu chuẩn ISA-88 cho điều khiển batch với DCS trong Sản xuất Công nghiệp

Trong ngành công nghiệp sản xuất, đặc biệt là các lĩnh vực như thực phẩm, hóa chất, dược phẩm và đồ uống, quy trình sản xuất theo mẻ (batch) đóng vai trò then chốt. Tuy nhiên, việc điều khiển một quy trình batch phức tạp đòi hỏi tính chính xác, khả năng lặp lại và sự linh hoạt cao. Tiêu chuẩn ISA-88 cho điều khiển batch với DCS ra đời như một giải pháp toàn diện, giúp chuẩn hóa và tối ưu hóa các quy trình này, mang lại hiệu quả vượt trội cho doanh nghiệp.

1. Nâng cao hiệu quả sản xuất batch với tiêu chuẩn ISA-88 và hệ thống DCS

Sản xuất batch là quá trình tạo ra một sản phẩm bằng cách xử lý một lượng nguyên liệu cụ thể (mẻ) theo một trình tự các bước định trước. Không giống như sản xuất liên tục, sản xuất batch yêu cầu sự thay đổi linh hoạt về công thức, trình tự và các tham số điều khiển cho mỗi mẻ sản phẩm. Trong quá khứ, việc điều khiển các quy trình batch thường được thực hiện thủ công hoặc với các hệ thống điều khiển rời rạc, dẫn đến nhiều thách thức:

- Thiếu tính linh hoạt: Việc chuyển đổi từ sản xuất sản phẩm này sang sản phẩm khác đòi hỏi thời gian lập trình lại và điều chỉnh đáng kể.

- Khả năng lặp lại thấp: Mỗi mẻ có thể có những sai số khác nhau do sự can thiệp của con người hoặc sự thiếu nhất quán trong hệ thống điều khiển.

- Khó khắc phục sự cố: Khi có vấn đề xảy ra, việc tìm ra nguyên nhân và khắc phục trở nên phức tạp và tốn kém.

Trước những thách thức đó, ngành công nghiệp cần một phương pháp tiếp cận có cấu trúc và tiêu chuẩn hóa. Đó là lúc tiêu chuẩn ISA-88 được giới thiệu, cung cấp một khuôn khổ để phân tích, thiết kế và điều khiển các quy trình batch. Khi được tích hợp với một hệ thống DCS (Distributed Control System) mạnh mẽ, tiêu chuẩn ISA-88 tạo ra một giải pháp hoàn hảo để điều khiển batch với DCS, mang lại sự linh hoạt, hiệu quả và độ tin cậy cao. Bài viết này sẽ đi sâu vào việc phân tích mô hình của tiêu chuẩn ISA-88 và làm rõ vai trò của DCS trong việc triển khai tiêu chuẩn này, từ đó chỉ ra những lợi ích thiết thực cho các nhà máy sản xuất.

2. Tiêu chuẩn ISA-88 là gì? Các cấp độ mô hình vật lý và thủ tục

Tiêu chuẩn ISA-88 là một tiêu chuẩn quốc tế được phát triển bởi Hiệp hội Thiết bị, Hệ thống và Tự động hóa (ISA – Instrumentation, Systems, and Automation Society) nhằm mục đích chuẩn hóa việc mô tả các quy trình sản xuất batch. Cốt lõi của tiêu chuẩn này là hai mô hình chính: mô hình cấp bậc vật lý (Physical Model) và mô hình cấp bậc thủ tục (Procedural Model).

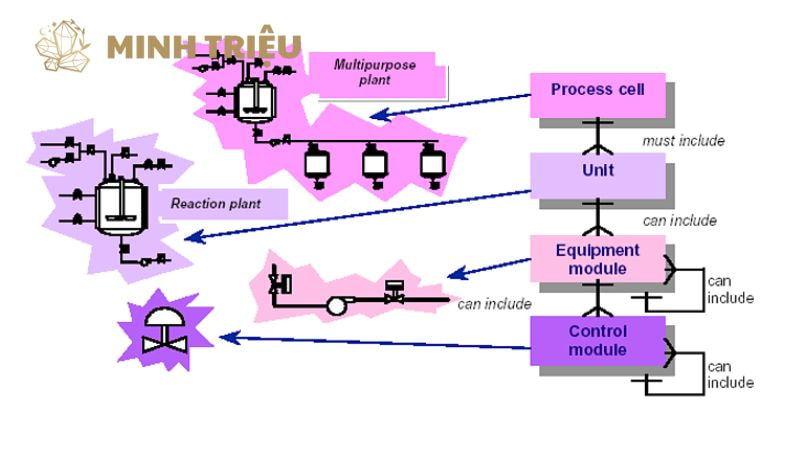

2.1. Mô hình cấp bậc vật lý (Physical Model)

Mô hình này phân cấp các thiết bị và máy móc trong nhà máy thành các cấp độ từ tổng thể đến chi tiết, giúp việc tổ chức và lập trình trở nên logic và dễ quản lý.

- Plant (Nhà máy): Cấp độ cao nhất, bao gồm toàn bộ cơ sở sản xuất.

- Area (Khu vực): Chia nhà máy thành các khu vực chức năng, ví dụ: khu vực chuẩn bị nguyên liệu, khu vực phản ứng, khu vực đóng gói.

- Unit (Đơn vị): Đây là cấp độ quan trọng, đại diện cho một tập hợp thiết bị có khả năng thực hiện một hoạt động sản xuất độc lập. Ví dụ, một lò phản ứng, một bể trộn hoặc một máy sấy. Một đơn vị có thể hoạt động độc lập với các đơn vị khác trong nhà máy.

- Equipment Module (Mô-đun thiết bị): Một nhóm thiết bị nhỏ hơn nằm trong một đơn vị, thực hiện một chức năng cụ thể. Ví dụ: một hệ thống làm lạnh, một hệ thống gia nhiệt, hoặc một hệ thống nạp liệu.

- Control Module (Mô-đun điều khiển): Cấp độ thấp nhất, bao gồm các thiết bị điều khiển cơ bản như van, cảm biến, động cơ. Đây là “khối xây dựng” cơ bản nhất của hệ thống.

2.2. Mô hình cấp bậc thủ tục (Procedural Model)

Mô hình này mô tả cách thức một quy trình sản xuất được thực hiện theo một trình tự logic, giúp tách bạch “cái gì” cần làm với “khi nào” và “như thế nào” nó được làm.

- Process (Quy trình): Trình tự sản xuất toàn bộ một sản phẩm.

- Procedure (Thủ tục): Trình tự các giai đoạn chính để hoàn thành một quy trình sản xuất, ví dụ: pha chế, phản ứng, làm sạch.

- Unit Procedure (Thủ tục đơn vị): Trình tự các thao tác (operation) được thực hiện trong một đơn vị cụ thể.

- Operation (Thao tác): Một tập hợp các pha (phase) để thực hiện một nhiệm vụ cụ thể. Ví dụ, thao tác “Trộn đều” có thể bao gồm các pha: “Bật máy khuấy”, “Trộn trong 5 phút”, “Tắt máy khuấy”.

- Phase (Pha): Các bước điều khiển cơ bản, không thể chia nhỏ hơn nữa, ví dụ: “Đổ nguyên liệu A”, “Đun nóng đến 80°C”, “Làm lạnh”.

Việc phân cấp rõ ràng này là nền tảng cho sự linh hoạt và khả năng tái sử dụng. Các mô-đun thiết bị và mô-đun điều khiển có thể được lập trình một lần và sử dụng lại nhiều lần trong các thao tác khác nhau. Tương tự, các thao tác và thủ tục đơn vị có thể được kết hợp theo nhiều cách để tạo ra các công thức (recipes) sản phẩm mới mà không cần phải lập trình lại từ đầu.

3. Vai trò của Hệ thống DCS trong việc triển khai ISA-88

Hệ thống DCS là nền tảng lý tưởng để triển khai tiêu chuẩn ISA-88 vì những lý do sau:

- Khả năng lập trình mô-đun: Các nền tảng DCS hiện đại được thiết kế để hỗ trợ lập trình hướng đối tượng và mô-đun. Điều này cho phép các kỹ sư dễ dàng lập trình các “mô-đun” theo định nghĩa của ISA-88, như mô-đun điều khiển và mô-đun thiết bị.

- Quản lý công thức (Recipe Management): Một trong những chức năng cốt lõi của DCS là quản lý công thức (Recipe). DCS cho phép người dùng định nghĩa, lưu trữ và chỉnh sửa các công thức sản xuất một cách tập trung. Mỗi công thức có thể được tạo ra bằng cách kết hợp các thủ tục đơn vị, thao tác và pha đã được lập trình sẵn.

- Giao diện người dùng toàn diện: Hệ thống DCS cung cấp một giao diện người dùng (HMI) mạnh mẽ, giúp người vận hành giám sát toàn bộ quy trình sản xuất. Họ có thể xem trạng thái của từng đơn vị, thao tác, và pha, cũng như can thiệp khi cần thiết. Giao diện này tuân theo mô hình của tiêu chuẩn ISA-88, giúp người vận hành dễ dàng nắm bắt logic của quy trình.

- Kiểm soát và phối hợp: DCS không chỉ điều khiển các vòng lặp liên tục mà còn quản lý trình tự của các quy trình batch. Nó đảm bảo các đơn vị và mô-đun phối hợp nhịp nhàng, tuân thủ chặt chẽ trình tự các bước đã định nghĩa trong công thức.

4. Lợi ích khi áp dụng Tiêu chuẩn ISA-88 với DCS

Việc kết hợp tiêu chuẩn ISA-88 và DCS mang lại những lợi ích chiến lược, tạo ra một lợi thế cạnh tranh rõ rệt cho các doanh nghiệp sản xuất batch.

4.1. Tăng tính linh hoạt và khả năng lặp lại

- Tái sử dụng mã và thiết kế: Các mô-đun thiết bị và mô-đun điều khiển có thể được lập trình một lần và sử dụng lại cho nhiều sản phẩm khác nhau. Điều này giúp giảm đáng kể thời gian và chi phí phát triển hệ thống.

- Thay đổi sản phẩm dễ dàng: Khi cần sản xuất một sản phẩm mới, kỹ sư chỉ cần tạo một công thức mới bằng cách kết hợp các thủ tục và thao tác đã có sẵn, hoặc chỉ cần thay đổi các tham số trong công thức cũ. Không cần lập trình lại toàn bộ hệ thống.

- Đảm bảo chất lượng sản phẩm: Bằng cách tiêu chuẩn hóa quy trình, tiêu chuẩn ISA-88 giúp đảm bảo rằng mỗi mẻ sản phẩm đều được sản xuất một cách nhất quán, giảm thiểu sai số và biến động, từ đó nâng cao chất lượng sản phẩm.

4.2. Nâng cao hiệu quả vận hành và bảo trì

- Dễ dàng khắc phục sự cố: Cấu trúc mô-đun của tiêu chuẩn ISA-88 giúp việc xác định nguyên nhân lỗi trở nên đơn giản. Thay vì tìm kiếm lỗi trong một đoạn mã phức tạp, kỹ sư có thể nhanh chóng xác định mô-đun nào bị lỗi và khắc phục nó.

- Giảm thời gian ngừng máy: Với các mô-đun riêng lẻ, việc bảo trì hoặc thay thế một phần hệ thống có thể được thực hiện mà không cần dừng toàn bộ quy trình sản xuất, giúp tối ưu hóa thời gian hoạt động của nhà máy.

4.3. Tuân thủ quy định và bảo mật

- Hỗ trợ tuân thủ: Trong các ngành công nghiệp như dược phẩm, nơi các quy định rất nghiêm ngặt, việc ghi lại và theo dõi chi tiết từng mẻ sản xuất là bắt buộc. Hệ thống DCS được triển khai theo tiêu chuẩn ISA-88 có thể tự động ghi lại toàn bộ lịch sử sản xuất, bao gồm các tham số, trình tự và các can thiệp của người vận hành, giúp doanh nghiệp dễ dàng tuân thủ các quy định.

- Kiểm soát truy cập: DCS cung cấp các lớp bảo mật để kiểm soát quyền truy cập vào các công thức và các tham số quan trọng. Điều này đảm bảo rằng chỉ những người dùng có thẩm quyền mới có thể thay đổi các tham số nhạy cảm.

4.4. Đơn giản hóa việc mở rộng

- Mở rộng dễ dàng: Khi nhà máy cần tăng công suất, có thể dễ dàng thêm các đơn vị sản xuất mới. Nhờ vào mô hình mô-đun của tiêu chuẩn ISA-88, việc tích hợp các đơn vị mới vào hệ thống hiện có trở nên đơn giản hơn nhiều so với việc phải xây dựng lại toàn bộ hệ thống.

5. Các bước triển khai ISA-88 trên hệ thống DCS

Việc triển khai ISA-88 trên hệ thống DCS đòi hỏi một kế hoạch chi tiết và sự hợp tác giữa các kỹ sư quy trình và kỹ sư tự động hóa. Dưới đây là các bước cơ bản:

- Phân tích quy trình: Bắt đầu bằng việc phân tích toàn diện quy trình sản xuất batch hiện tại. Xác định các bước chính, các điều kiện chuyển đổi và các tham số quan trọng. Chia nhỏ quy trình thành các pha, thao tác và thủ tục theo mô hình của ISA-88.

- Xây dựng mô hình thiết bị: Lập danh sách tất cả các thiết bị và máy móc trong nhà máy. Phân nhóm chúng thành các đơn vị, mô-đun thiết bị và mô-đun điều khiển.

- Lập trình trên DCS: Sử dụng phần mềm của hệ thống DCS để lập trình các mô-đun đã được định nghĩa. Điều này bao gồm việc lập trình logic điều khiển cho từng mô-đun điều khiển và mô-đun thiết bị.

- Xây dựng công thức (Recipes): Tạo các công thức sản phẩm mới bằng cách kết hợp các thủ tục và thao tác đã được lập trình sẵn.

- Kiểm tra và vận hành: Tiến hành kiểm tra toàn diện hệ thống để đảm bảo rằng tất cả các pha, thao tác và thủ tục hoạt động chính xác theo trình tự. Sau đó, đưa hệ thống vào vận hành thực tế.

6. Kết luận

Tóm lại, việc áp dụng tiêu chuẩn ISA-88 cho điều khiển batch với DCS không chỉ là một sự nâng cấp về mặt kỹ thuật mà còn là một khoản đầu tư chiến lược. Sự kết hợp này mang lại một phương pháp tiếp cận có cấu trúc và hiệu quả để quản lý các quy trình sản xuất batch, tạo ra một hệ thống sản xuất linh hoạt, dễ lặp lại và dễ quản lý. Đây chính là chìa khóa để các doanh nghiệp trong lĩnh vực này duy trì lợi thế cạnh tranh và tiến vào kỷ nguyên công nghiệp 4.0 một cách mạnh mẽ.