Hệ thống DCS

Tích hợp Thiết bị Trường vào Hệ thống DCS: Chìa Khóa Cho Sản Xuất Tối Ưu

Thiết bị trường (field devices), bao gồm cảm biến, van, và bộ truyền động, là những “giác quan” và “cơ bắp” của mọi nhà máy công nghiệp hiện đại. Chúng thu thập dữ liệu về môi trường vật lý và thực hiện các lệnh điều khiển, đóng vai trò không thể thiếu trong việc vận hành các quy trình sản xuất phức tạp. Hệ thống điều khiển phân tán (DCS), với vai trò là trung tâm chỉ huy, tổng hợp thông tin từ vô số thiết bị này để giám sát, phân tích và đưa ra các quyết định điều khiển chính xác. Do đó, việc tích hợp thiết bị trường vào hệ thống DCS không chỉ là một yêu cầu kỹ thuật mà còn là yếu tố then chốt quyết định hiệu quả, độ tin cậy và khả năng thích ứng của toàn bộ hệ thống sản xuất.

Bài viết này sẽ phân tích các thành phần chính trong quá trình tích hợp, làm rõ vai trò của các giao thức truyền thông phổ biến, trình bày một quy trình tích hợp thiết bị trường vào DCS chi tiết, và đưa ra các giải pháp cho những thách thức thường gặp, nhằm cung cấp một cái nhìn toàn diện cho các doanh nghiệp đang tìm kiếm giải pháp tối ưu hóa hệ thống điều khiển của mình.

1. Các Thành phần Chính trong Quá trình Tích hợp

Quá trình tích hợp các thiết bị trường vào DCS đòi hỏi sự phối hợp chặt chẽ giữa ba thành phần cốt lõi: hệ thống DCS, các thiết bị trường, và mạng truyền thông công nghiệp.

1.1. Hệ thống DCS

Hệ thống DCS là trung tâm xử lý và quản lý toàn bộ dữ liệu từ các thiết bị trường. Nó bao gồm các bộ điều khiển (controllers) chịu trách nhiệm thực hiện các thuật toán điều khiển, máy chủ (servers) lưu trữ dữ liệu và phần mềm ứng dụng, và giao diện HMI (Human-Machine Interface) cung cấp khả năng giám sát và tương tác cho người vận hành. DCS thu thập các tín hiệu đo lường, xử lý chúng, và gửi các lệnh điều khiển ngược lại cho các thiết bị trường, tạo thành một vòng lặp điều khiển liên tục.

1.2. Thiết bị trường (Field Devices)

Thiết bị trường là những công cụ trực tiếp tương tác với quy trình vật lý. Chúng bao gồm nhiều loại, phục vụ các mục đích khác nhau trong sản xuất:

- Cảm biến: Các thiết bị này đo lường các thông số vật lý như nhiệt độ, áp suất, lưu lượng, mức chất lỏng, pH, và độ dẫn điện. Ví dụ: cảm biến nhiệt độ (RTD, Thermocouple), cảm biến áp suất, lưu lượng kế.

- Bộ truyền động (Actuators): Các thiết bị này thực hiện các hành động vật lý dựa trên lệnh điều khiển từ DCS. Ví dụ: van điều khiển (control valves) mở/đóng hoặc điều chỉnh lưu lượng, motor điện khởi động/dừng hoặc điều chỉnh tốc độ.

- Thiết bị đo lường khác: Bao gồm các bộ phân tích (analyzers), máy đo độ rung, và các thiết bị giám sát chuyên dụng khác.

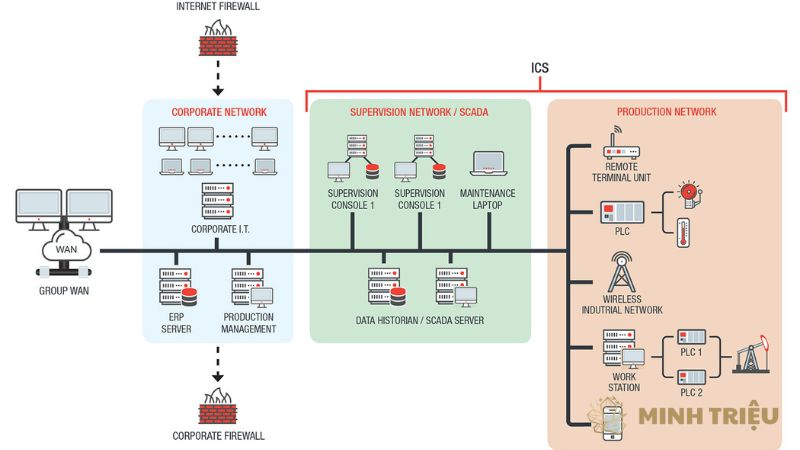

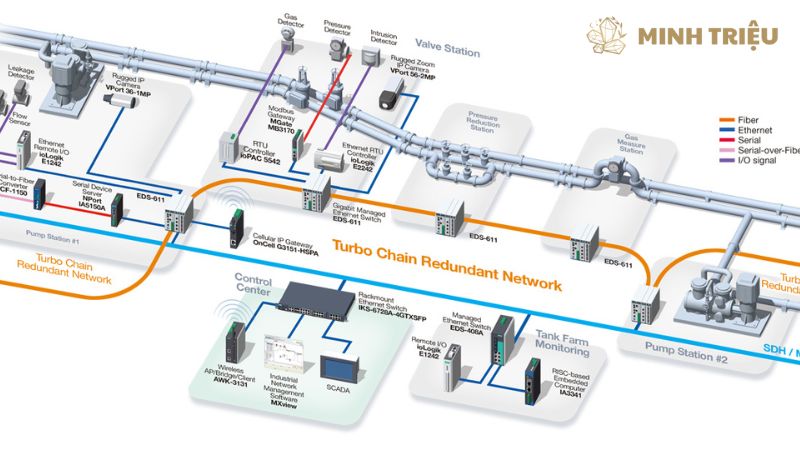

1.3. Mạng truyền thông Công nghiệp

Mạng truyền thông công nghiệp là cầu nối vật lý và logic cho phép DCS và các thiết bị trường trao đổi thông tin. Sự lựa chọn mạng phù hợp có ảnh hưởng lớn đến tốc độ, độ tin cậy và khả năng mở rộng của hệ thống. Các loại mạng phổ biến bao gồm:

- Mạng Bus trường (Fieldbus): Các giao thức như FOUNDATION Fieldbus và PROFIBUS PA là các mạng kỹ thuật số chuyên dụng cho các thiết bị trường, cho phép truyền dữ liệu số và nguồn điện qua cùng một cặp dây.

- Ethernet công nghiệp: Các giao thức như PROFINET và EtherNet/IP tận dụng công nghệ Ethernet tốc độ cao để truyền lượng lớn dữ liệu, phù hợp cho các ứng dụng đòi hỏi phản hồi nhanh và tích hợp sâu giữa các lớp điều khiển và IT.

- Mạng không dây: Các giải pháp như WirelessHART cung cấp khả năng kết nối không dây cho các thiết bị trường, đặc biệt hữu ích ở những vị trí khó đi dây hoặc cho các ứng dụng giám sát di động.

2. Các Giao thức Truyền thông Phổ biến trong Tích hợp DCS

Các giao thức truyền thông đóng vai trò trung tâm trong việc cho phép các thiết bị trường và DCS “giao tiếp” hiệu quả với nhau, mỗi giao thức có những đặc điểm và ứng dụng riêng.

2.1. Giao thức HART (Highway Addressable Remote Transducer Protocol)

- Đặc điểm: HART là một giao thức lai (hybrid protocol), cho phép truyền dữ liệu số trên tín hiệu analog 4-20mA hiện có mà không làm gián đoạn tín hiệu điều khiển chính. Điều này có nghĩa là các thiết bị HART có thể gửi nhiều thông tin chẩn đoán và cấu hình hơn so với tín hiệu analog đơn thuần.

- Ứng dụng: HART rất phổ biến trong việc nâng cấp hệ thống cũ vì nó cho phép các nhà máy tận dụng cơ sở hạ tầng cáp hiện có mà không cần phải thay thế toàn bộ. Nó cung cấp khả năng chẩn đoán thiết bị từ xa, giúp giảm chi phí bảo trì.

2.2. Giao thức Fieldbus (FOUNDATION Fieldbus & Profibus PA)

- Đặc điểm: Đây là các giao thức hoàn toàn số hóa (all-digital protocol), được thiết kế đặc biệt cho các ứng dụng điều khiển quy trình. Fieldbus cho phép truyền nhiều biến số từ một thiết bị, hỗ trợ các chức năng điều khiển phân tán trong chính thiết bị trường (ví dụ: các khối chức năng điều khiển cục bộ).

- Ứng dụng: Fieldbus giúp tăng cường khả năng chẩn đoán thiết bị một cách đáng kể, giảm đáng kể chi phí đi dây do một cặp dây có thể kết nối nhiều thiết bị. Chúng cung cấp khả năng giám sát và cấu hình chi tiết, cải thiện độ chính xác và hiệu quả của hệ thống.

2.3. Giao thức Profinet/Ethernet IP

- Đặc điểm: Đây là các giao thức dựa trên Ethernet (Ethernet-based protocol), cung cấp tốc độ cao, băng thông lớn và khả năng tích hợp liền mạch giữa các hệ thống điều khiển và công nghệ thông tin (IT). Chúng hỗ trợ các mô hình mạng linh hoạt như hình sao, vòng, hoặc đường thẳng.

- Ứng dụng: Profinet và EtherNet/IP lý tưởng cho các hệ thống yêu cầu phản hồi nhanh, như trong các ứng dụng điều khiển chuyển động hoặc tự động hóa nhà máy tốc độ cao. Chúng mở đường cho việc tích hợp IIoT và điện toán biên (Edge Computing), cho phép thu thập và phân tích dữ liệu gần thời gian thực.

3. Quy Trình Tích hợp Thiết bị Trường vào DCS

Việc tích hợp thiết bị trường vào DCS là một quy trình có hệ thống, bao gồm các bước chuẩn bị, cấu hình, và kiểm thử để đảm bảo hoạt động chính xác và hiệu quả.

3.1. Giai đoạn Chuẩn bị (Preparation)

Giai đoạn đầu tiên tập trung vào việc thu thập thông tin và lập kế hoạch. Trước khi thực hiện bất kỳ công việc vật lý nào, các kỹ sư phải phân tích yêu cầu của hệ thống, xác định loại thiết bị cần tích hợp và các thông số cần thu thập. Điều này bao gồm việc hiểu rõ về các biến quy trình như nhiệt độ, áp suất, lưu lượng và các điểm đặt (setpoints) cần thiết.

Sau đó, việc kiểm tra tương thích giữa thiết bị trường và hệ thống DCS là rất quan trọng. Mặc dù các giao thức truyền thông như HART và Fieldbus được thiết kế để chuẩn hóa việc giao tiếp, vẫn có những khác biệt nhỏ về phiên bản hoặc tính năng giữa các nhà sản xuất khác nhau.

3.2. Giai đoạn Cấu hình Phần cứng (Hardware Configuration)

Giai đoạn này là việc biến thiết kế thành hiện thực thông qua việc lắp đặt và kết nối vật lý. Sau khi thiết bị được lắp đặt tại hiện trường, việc đấu nối cáp từ thiết bị đến các module I/O (Input/Output) của DCS phải được thực hiện một cách cẩn thận, tuân thủ các tiêu chuẩn an toàn điện và bảo vệ khỏi nhiễu tín hiệu.

Các module I/O này là cầu nối vật lý giữa thế giới analog/digital của thiết bị trường và thế giới số của bộ điều khiển. Cuối cùng, thiết lập mạng là bước quan trọng để đảm bảo tất cả các thiết bị trên cùng một bus hoặc mạng có thể giao tiếp với nhau. Điều này bao gồm việc gán địa chỉ, cấu hình các tham số giao tiếp, và đảm bảo kết nối vật lý được thiết lập đúng.

3.3. Giai đoạn Cấu hình Phần mềm (Software Configuration)

Phần mềm là nơi các thiết bị vật lý được ánh xạ vào hệ thống điều khiển logic. Đây là bước quan trọng để biến dữ liệu thô từ cảm biến thành thông tin có ý nghĩa. Công việc đầu tiên là khởi tạo tag (tag creation), tức là tạo các thẻ hoặc biến số trong phần mềm DCS tương ứng với từng tín hiệu từ thiết bị trường. Sau đó, các kỹ sư sẽ lập trình logic điều khiển để xử lý dữ liệu từ các thẻ này và gửi các lệnh điều khiển cần thiết.

Ví dụ, nếu nhiệt độ vượt quá giới hạn, logic sẽ tự động gửi lệnh tới van để giảm lưu lượng hơi. Cuối cùng, việc xây dựng HMI cho phép người vận hành có một cái nhìn tổng quan trực quan về toàn bộ hệ trình, giúp họ dễ dàng giám sát, thay đổi các thông số và phản ứng kịp thời khi có sự cố.

3.4. Giai đoạn Kiểm thử và Vận hành thử (Testing and Commissioning)

Đây là giai đoạn cuối cùng để xác minh rằng mọi thứ hoạt động như mong đợi. Đầu tiên, một bài kiểm tra kết nối cơ bản được thực hiện để đảm bảo tất cả các thiết bị đều được kết nối và truyền dữ liệu chính xác. Sau đó, kiểm tra chức năng chi tiết sẽ được tiến hành, mô phỏng các tình huống khác nhau để đảm bảo logic điều khiển và các thiết bị thực hiện đúng các chức năng đã lập trình. Cuối cùng, hệ thống sẽ được vận hành thử trong điều kiện thực tế, thường là song song với hệ thống cũ nếu có, để phát hiện và khắc phục các lỗi tiềm ẩn trước khi đưa vào vận hành chính thức.

4. Các Thách thức và Giải pháp

Việc tích hợp thiết bị trường vào DCS có thể gặp phải một số thách thức, nhưng chúng hoàn toàn có thể được giải quyết bằng một cách tiếp cận chiến lược.

- Thách thức về tính tương thích: Đôi khi, các thiết bị từ các nhà sản xuất khác nhau không “hợp nhau” về mặt giao thức hoặc phiên bản phần mềm. Giải pháp: Lựa chọn thiết bị và hệ thống hỗ trợ các giao thức truyền thông mở và phổ biến như PROFINET hoặc EtherNet/IP. Hợp tác với các nhà cung cấp có kinh nghiệm tích hợp hệ thống có thể giúp giảm thiểu rủi ro này.

- Thách thức về độ phức tạp: Một số hệ thống lớn với hàng nghìn thiết bị có thể rất phức tạp để cấu hình và quản lý. Giải pháp: Sử dụng các công cụ cấu hình tự động được cung cấp bởi các nhà sản xuất DCS. Các công cụ này có thể tự động phát hiện và cấu hình thiết bị, giúp giảm đáng kể thời gian và công sức.

- Thách thức về bảo mật: Việc kết nối nhiều thiết bị vào một mạng chung có thể tạo ra các điểm yếu bảo mật tiềm ẩn. Giải pháp: Triển khai các giải pháp bảo mật lớp mạng như tường lửa công nghiệp và hệ thống phát hiện xâm nhập (IDS). Tuân thủ các tiêu chuẩn bảo mật công nghiệp quốc tế cũng là điều kiện bắt buộc.

- Thách thức về chi phí: Chi phí đi dây và lắp đặt có thể là một gánh nặng lớn, đặc biệt đối với các nhà máy cũ. Giải pháp: Đánh giá chi phí lợi ích dài hạn. Xem xét các giải pháp không dây như WirelessHART để giảm chi phí đi dây và linh hoạt hơn trong việc triển khai.

5. Kết Luận

Việc tích hợp thiết bị trường vào hệ thống DCS là một yếu tố then chốt để xây dựng một hệ thống sản xuất hiệu quả, linh hoạt và an toàn. Quá trình này, mặc dù đòi hỏi sự đầu tư về thời gian, kiến thức và chi phí, nhưng mang lại những lợi ích vô cùng to lớn. Bằng cách thực hiện đúng quy trình và lựa chọn các giải pháp công nghệ phù hợp, doanh nghiệp có thể tối đa hóa khả năng giám sát và điều khiển, từ đó tăng năng suất, giảm chi phí vận hành và nâng cao khả năng cạnh tranh trên thị trường. Việc làm chủ quá trình này không chỉ là một nhiệm vụ kỹ thuật mà còn là một bước đi chiến lược, giúp doanh nghiệp sẵn sàng cho tương lai của sản xuất thông minh.