Hệ thống DCS

Tích hợp DCS với hệ thống MES: Cầu nối giữa Sản xuất và Quản lý

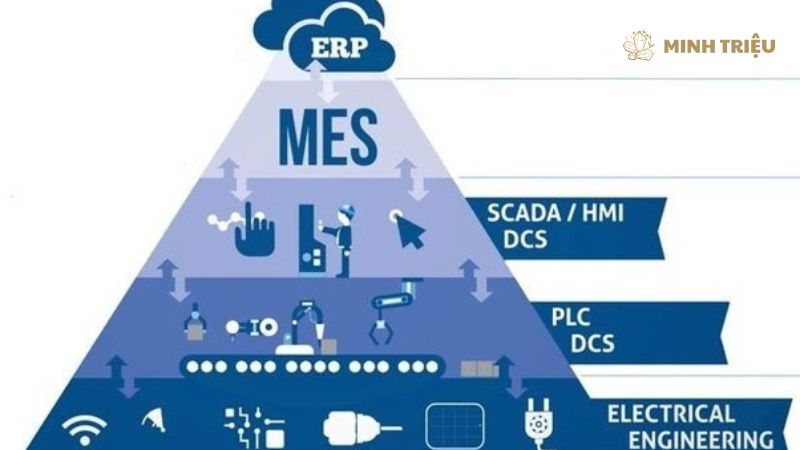

Hệ thống điều khiển phân tán (DCS) và Hệ thống thực thi sản xuất (MES) là hai công nghệ cốt lõi, đóng vai trò không thể thiếu trong việc quản lý và vận hành các nhà máy sản xuất hiện đại. Mặc dù cả hai đều phục vụ mục tiêu chung là nâng cao hiệu quả sản xuất, nhưng chúng hoạt động tại các tầng khác nhau của tháp tự động hóa. DCS là tầng điều khiển thời gian thực, quản lý các thiết bị cấp thấp và đảm bảo tính ổn định và an toàn của quy trình, trong khi MES là tầng quản lý sản xuất, chịu trách nhiệm cho việc lập lịch trình, theo dõi tài nguyên và quản lý chất lượng.

Sự tồn tại của hai hệ thống độc lập này đã tạo ra một khoảng trống thông tin đáng kể giữa tầng tự động hóa và tầng quản lý, gây khó khăn cho việc ra quyết định nhanh chóng và chính xác. Việc tích hợp DCS với hệ thống MES đã ra đời để giải quyết vấn đề này, tạo ra một cầu nối liền mạch giữa hiện trường và phòng quản lý, cho phép dữ liệu sản xuất được truyền tải một cách thông suốt và tự động. Mục tiêu cuối cùng của sự tích hợp này là xây dựng một hệ thống quản lý sản xuất toàn diện, dựa trên dữ liệu thời gian thực, giúp doanh nghiệp tăng hiệu suất, giảm chi phí, và nâng cao năng lực cạnh tranh.

1. Chức năng và Vai trò của từng hệ thống trong sản xuất

Mỗi hệ thống đóng vai trò riêng biệt, đóng góp vào các tầng khác nhau của quy trình sản xuất, từ sàn nhà máy đến phòng quản lý. Hệ thống DCS tập trung vào điều khiển và an toàn, còn MES chịu trách nhiệm cho việc quản lý và theo dõi các lệnh sản xuất lớn hơn. Sự phân chia này giúp các nhà máy hoạt động một cách có trật tự và hiệu quả, nhưng cũng tạo ra nhu cầu cấp thiết về sự phối hợp và trao đổi thông tin.

1.1. Hệ thống DCS

Hệ thống DCS là tầng điều khiển và giám sát cấp thấp của quy trình sản xuất, đóng vai trò là “bộ não” của nhà máy. Chức năng cốt lõi của DCS là điều khiển các thiết bị trường một cách tự động và ổn định trong thời gian thực. Hệ thống này liên tục thu thập dữ liệu từ cảm biến, xử lý thông tin, và gửi các lệnh điều khiển đến các thiết bị chấp hành (như van, bơm và mô-tơ) để duy trì các thông số vận hành ở các điểm đặt đã quy định. DCS đảm bảo rằng các quy trình sản xuất được duy trì một cách an toàn và nhất quán, giảm thiểu rủi ro và sai sót.

1.2. Hệ thống MES

Hệ thống MES là tầng quản lý sản xuất nằm trên hệ thống DCS, làm cầu nối giữa sàn nhà máy và các hệ thống quản trị cấp cao hơn như ERP. Chức năng cốt lõi của MES là quản lý và thực thi các lệnh sản xuất tổng thể. MES nhận lệnh từ hệ thống ERP (ví dụ: sản xuất 10.000 đơn vị của sản phẩm A), sau đó chuyển đổi lệnh này thành các tác vụ cụ thể cho từng quy trình.

Nó chịu trách nhiệm cho việc lập lịch sản xuất, quản lý tài nguyên, theo dõi chất lượng, và đo lường hiệu suất tổng thể của thiết bị OEE (Overall Equipment Effectiveness). MES cung cấp một cái nhìn chi tiết và thời gian thực về tiến độ sản xuất, giúp các nhà quản lý đưa ra các quyết định quan trọng về việc phân bổ tài nguyên và giải quyết các vấn đề phát sinh trên dây chuyền.

2. Các mô hình và phương thức tích hợp DCS với MES

Việc tích hợp DCS và MES có thể được thực hiện thông qua nhiều mô hình và phương thức giao tiếp khác nhau, mỗi mô hình đều có ưu và nhược điểm riêng. Lựa chọn mô hình phù hợp phụ thuộc vào cấu trúc hệ thống hiện tại, yêu cầu về hiệu suất, và ngân sách của dự án.

2.1. Các mô hình tích hợp

Mô hình tích hợp trực tiếp (Direct Integration): Mô hình này cho phép DCS và MES trao đổi dữ liệu một cách trực tiếp, thường thông qua các giao thức kết nối chuyên dụng của nhà cung cấp. Ưu điểm của mô hình này là tốc độ truyền dữ liệu cao và tính ổn định, đặc biệt khi cả hai hệ thống đều được cung cấp bởi cùng một nhà sản xuất. Tuy nhiên, nó có thể thiếu tính linh hoạt và gặp khó khăn khi cần tích hợp với các hệ thống từ các nhà cung cấp khác.

Mô hình tích hợp thông qua trung gian (Middleware Integration): Mô hình này sử dụng một phần mềm trung gian để tạo ra một lớp trừu tượng giữa DCS và MES. Phần mềm trung gian này có khả năng dịch các giao thức không tương thích, giúp các hệ thống khác nhau có thể trao đổi dữ liệu một cách liền mạch. Mô hình này được ưa chuộng vì tính linh hoạt và khả năng mở rộng của nó, cho phép doanh nghiệp dễ dàng thêm các hệ thống khác trong tương lai.

2.2. Các phương thức giao tiếp phổ biến

OPC (Open Platform Communications): OPClà một tiêu chuẩn công nghiệpđược thiết kếđểtrao đổidữ liệumột cáchđộc lậpvới nhà sản xuất. OPCcho phépDCScung cấpdữ liệuthời gian thựcchoMES và các ứng dụng khácmột cáchminh bạch và hiệu quả. Tiêu chuẩnOPC UA (Unified Architecture) hiện đại hơnđã cung cấp một giao thức an toàn và đáng tin cậyhơn cho việc trao đổidữ liệutrongmôi trường công nghiệp.

Các giao thức truyền thông công nghiệp: Các giao thức như Modbus, Profibus, và Ethernet/IP được sử dụng rộng rãi để truyền tải dữ liệu từ DCS đến các hệ thống khác. Mặc dù đơn giản, các giao thức này có thể thiếu tính linh hoạt khi cần truyền tải dữ liệu phức tạp.

API và Web Services: Trong các hệ thống hiện đại, API (Application Programming Interface) và Web Services được sử dụng để tích hợp các hệ thống cấp cao hơn. API cung cấp một giao diện có cấu trúc để yêu cầu và nhận dữ liệu một cách an toàn và hiệu quả, đặc biệt phù hợp cho các hệ thống trên nền tảng đám mây.

3. Lợi ích của việc tích hợp DCS và MES

Việc tích hợp DCS và MES mang lại những lợi ích to lớn về mặt vận hành, giúp các nhà máy hoạt động một cách minh bạch và hiệu quả hơn. Sự kết hợp của hai hệ thống này tạo ra một luồng thông tin liền mạch từ sàn nhà máy đến phòng quản lý, hỗ trợ việc ra quyết định dựa trên dữ liệu thời gian thực.

Cải thiện tính minh bạch: Sự tích hợp cho phép các nhà quản lý truy cập trực tiếp vào dữ liệu sản xuất thời gian thực từ sàn nhà máy. Họ có thể xem tiến độ sản xuất của từng lô hàng, theo dõi hiệu suất của thiết bị, và nhận diện các vấn đề tiềm ẩn một cách minh bạch. Tính minh bạch này giúp các đội ngũ đưa ra các quyết định có cơ sở hơn và phản ứng nhanh chóng với các thay đổi.

Ra quyết định nhanh hơn và chính xác hơn: Khi DCS và MES được tích hợp, các nhà quản lý sẽ có được một cái nhìn toàn diện về quy trình sản xuất. Họ có thể kết hợp các dữ liệu vận hành thời gian thực với các chỉ số kinh doanh, giúp họ đưa ra các quyết định nhanh hơn và chính xác hơn, ví dụ như điều chỉnh lịch trình sản xuất để đáp ứng nhu cầu của thị trường hoặc phân bổ lại tài nguyên để giải quyết các nút thắt cổ chai.

Tăng hiệu suất sản xuất: Sự tích hợp này giúp tối ưu hóa việc lập lịch trình sản xuất và quản lý tài nguyên. MES có thể nhận dữ liệu thời gian thực về trạng thái của thiết bị từ DCS, giúp nó đưa ra các lịch trình sản xuất linh hoạt hơn, giảm thời gian ngừng máy không cần thiết.

Nâng cao chất lượng sản phẩm: Sự tích hợp cho phép MES theo dõi và kiểm soát chất lượng ở mọi giai đoạn của quy trình. Nó có thể nhận dữ liệu về các thông số quan trọng của quy trình từ DCS, giúp nó phát hiện các sai lệch và đưa ra các cảnh báo kịp thời. Việc này giúp các doanh nghiệp giảm thiểu lỗi và đảm bảo rằng mỗi lô sản phẩm đều đáp ứng các tiêu chuẩn chất lượng đã quy định.

Hỗ trợ truy xuất nguồn gốc (Traceability): Sự tích hợp cho phép lưu trữ một bản ghi chi tiết về lịch sử sản xuất của mỗi lô sản phẩm. Dữ liệu thời gian thực từ DCS được liên kết với các thông tin đơn hàng và nguyên vật liệu từ MES, giúp doanh nghiệp dễ dàng truy xuất nguồn gốc của sản phẩm khi cần.

4. Thách thức khi tích hợp và Giải pháp

Việc tích hợp DCS và MES đối mặt với một số thách thức nhất định, đòi hỏi các doanh nghiệp phải có một kế hoạch chi tiết và thận trọng. Sự phức tạp của hai hệ thống này, khả năng tương thích, và các vấn đề về bảo mật dữ liệu là những rào cản chính cần được vượt qua.

4.1. Thách thức

Sự phức tạp của hệ thống: Cả DCS và MES đều là các hệ thống phức tạp, việc hiểu rõ kiến trúc và lập trình của chúng đòi hỏi kiến thức chuyên sâu.

Khả năng tương thích: Các hệ thống từ các nhà cung cấp khác nhau thường sử dụng các giao thức và định dạng dữ liệu khác nhau, gây khó khăn cho việc tích hợp trực tiếp.

Bảo mật dữ liệu: Việc kết nối các hệ thống này làm tăng rủi ro về an ninh mạng, đặc biệt khi dữ liệu được truyền tải qua các mạng công cộng hoặc được lưu trữ trên đám mây.

4.2. Giải pháp

Sử dụng các tiêu chuẩn công nghiệp: Việc tuân thủ các tiêu chuẩn công nghiệp như ISA-95 cung cấp một khuôn khổ chung cho việc xác định các mức trao đổi dữ liệu giữa các hệ thống, giúp giảm thiểu các vấn đề về tương thích.

Đánh giá và lựa chọn giải pháp phù hợp: Doanh nghiệp cần đánh giá cẩn thận các giải pháp của các nhà cung cấp khác nhau, lựa chọn những giải pháp đã được kiểm chứng và có kinh nghiệm trong việc tích hợp các hệ thống công nghiệp.

Đầu tư vào bảo mật: Việc triển khai các giải pháp bảo mật mạnh mẽ là bắt buộc, bao gồm việc mã hóa dữ liệu, sử dụng tường lửa, và giám sát mạng lưới liên tục.

Đào tạo nhân lực: Đào tạo đội ngũ kỹ thuật là một yếu tố then chốt. Đội ngũ cần phải có kiến thức chuyên sâu về cả DCS và MES, và được trang bị các kỹ năng cần thiết để quản lý và khắc phục các sự cố phát sinh trong quá trình tích hợp.

5. Kết luận

Sự tích hợp DCS với hệ thống MES là một bước tiến vượt bậc, tạo ra một nền tảng vững chắc cho việc hiện thực hóa mô hình Nhà máy Thông minh (Smart Factory). Nó phá vỡ các rào cản thông tin truyền thống, tạo ra một luồng dữ liệu minh bạch và liền mạch từ sàn nhà máy đến phòng quản lý. Việc này không chỉ giúp doanh nghiệp tối ưu hóa các hoạt động vận hành, mà còn hỗ trợ việc ra quyết định chiến lược một cách hiệu quả hơn.