Hệ thống DCS

Tích hợp DCS với hệ thống ERP: Liên kết sàn nhà máy với chiến lược kinh doanh

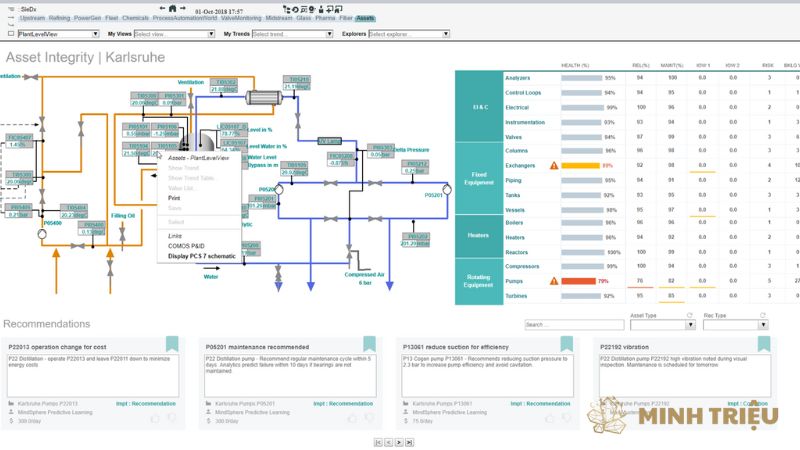

Việc kết nối hệ thống điều khiển phân tán (DCS) với hệ thống hoạch định nguồn lực doanh nghiệp (ERP) đã trở thành một mục tiêu chiến lược then chốt cho các tổ chức hiện đại. Hệ thống DCS, hoạt động ở tầng sản xuất, là “bộ não” của nhà máy, chịu trách nhiệm cho việc điều khiển và giám sát các quy trình thời gian thực, từ điều chỉnh van và bơm đến đảm bảo an toàn và ổn định của dây chuyền. Ngược lại, hệ thống ERP hoạt động ở tầng chiến lược, quản lý toàn bộ các nguồn lực kinh doanh của doanh nghiệp, bao gồm tài chính, nhân sự, chuỗi cung ứng và bán hàng.

Sự tồn tại của hai hệ thống này đã tạo ra một khoảng cách thông tin lớn, gây khó khăn cho ban lãnh đạo trong việc đưa ra các quyết định dựa trên dữ liệu đầy đủ và kịp thời. Khoảng cách này khiến dữ liệu sản xuất bị tách rời khỏi dữ liệu kinh doanh, dẫn đến các vấn đề về tồn kho, lập kế hoạch và kiểm soát chi phí. Mục tiêu chính của việc tích hợp DCS với hệ thống ERP là thu hẹp khoảng cách này, thiết lập một luồng thông tin liền mạch từ sàn nhà máy đến phòng họp, để tối ưu hóa các quy trình vận hành, giảm chi phí và nâng cao hiệu quả tổng thể của doanh nghiệp.

1. Chức năng và Vai trò của từng hệ thống

Mỗi hệ thống đóng vai trò riêng biệt, đóng góp vào các tầng khác nhau của doanh nghiệp và có các chức năng cốt lõi khác nhau. Hệ thống DCS tập trung vào điều khiển và an toàn tại hiện trường, trong khi hệ thống ERP hướng đến quản lý tổng thể ở cấp độ chiến lược. Sự khác biệt này đòi hỏi một chiến lược tích hợp thông minh để biến đổi dữ liệu sản xuất thành thông tin kinh doanh có giá trị.

- Hệ thống DCS: Hệ thống DCS là trái tim của quy trình sản xuất, chịu trách nhiệm cho việc điều khiển các biến số quan trọng như nhiệt độ, áp suất, và lưu lượng. Chức năng cốt lõi của DCS là đảm bảo tính ổn định và an toàn của quy trình sản xuất bằng cách liên tục thu thập dữ liệu từ các cảm biến và thực thi các lệnh điều khiển đến các thiết bị chấp hành. Hệ thống này hoạt động ở cấp độ thực thi, xử lý dữ liệu thời gian thực với độ trễ thấp. Các dữ liệu chính mà DCS tạo ra bao gồm dữ liệu quá trình (process data), thông tin trạng thái thiết bị, và các bản ghi về sự kiện và cảnh báo.

- Hệ thống ERP: Hệ thống ERP là nền tảng quản lý tổng thể của doanh nghiệp, đóng vai trò là “bộ não” của toàn bộ hoạt động kinh doanh. Chức năng cốt lõi của ERP là quản lý các nguồn lực then chốt như tài chính, nhân sự, chuỗi cung ứng, và quan hệ khách hàng. ERP tích hợp các quy trình kinh doanh vào một hệ thống duy nhất, giúp các phòng ban phối hợp và trao đổi thông tin một cách hiệu quả. ERP hoạt động ở cấp độ chiến lược, xử lý dữ liệu lịch sử và tổng hợp để hỗ trợ lập kế hoạch và phân tích. Các dữ liệu chính mà ERP sử dụng bao gồm đơn đặt hàng, hóa đơn, dữ liệu tồn kho, và các báo cáo tài chính.

2. Mô hình và phương thức tích hợp DCS với ERP

Mô hình tích hợp DCS và ERP thường phức tạp do sự khác biệt về cấp độ hoạt động và kiến trúc dữ liệu của hai hệ thống. Một mô hình phổ biến được sử dụng là tích hợp gián tiếp, với một hệ thống trung gian như MES, đóng vai trò là “cầu nối” để biến đổi dữ liệu sản xuất thành thông tin quản lý có ý nghĩa.

Sự cần thiết của MES: Hệ thống thực thi sản xuất (MES) thường được sử dụng như một lớp trung gian thiết yếu giữa DCS và ERP. MES nhận dữ liệu thời gian thực từ DCS, xử lý và tổng hợp chúng thành các chỉ số quan trọng như OEE (Overall Equipment Effectiveness), tỷ lệ sản lượng, và tiêu thụ nguyên vật liệu. MES làm cầu nối bằng cách biến đổi dữ liệu thô của DCS thành thông tin có cấu trúc và liên quan đến kinh doanh cho hệ thống ERP. Việc này giúp ERP nhận được dữ liệu sạch và tổng hợp, phù hợp cho việc lập kế hoạch và ra quyết định chiến lược, mà không cần phải xử lý lượng dữ liệu khổng lồ từ sàn nhà máy.

2.1. Các mô hình tích hợp

Mô hình trực tiếp (Direct Integration): Mô hình này cho phép DCS và ERP trao đổi dữ liệu trực tiếp, thường thông qua các giao thức kết nối chuyên dụng của nhà cung cấp. Ưu điểm của mô hình này là tốc độ truyền dữ liệu cao, nhưng nó có thể thiếu tính linh hoạt và khả năng mở rộng, và thường chỉ phù hợp với các hệ thống từ cùng một nhà sản xuất.

Mô hình gián tiếp (Indirect Integration): Mô hình này sử dụng một hệ thống trung gian như MES để quản lý dữ liệu và giao tiếp. MES nhận dữ liệu từ DCS và sau đó truyền chúng đến ERP. Mô hình này được ưa chuộng vì tính linh hoạt và khả năng mở rộng của nó, cho phép doanh nghiệp dễ dàng tích hợp với các hệ thống khác nhau trong tương lai.

2.2. Các phương thức giao tiếp phổ biến

Middleware/Integration Platforms: Các nền tảng tích hợp chuyên dụng như Enterprise Service Bus (ESB) được sử dụng để quản lý và định tuyến luồng dữ liệu giữa các hệ thống. ESB đảm bảo rằng dữ liệu được truyền tải một cách an toàn và đáng tin cậy.

APIs và Web Services: APIs và Web Services là các phương thức hiện đại cho việc trao đổi dữ liệu có cấu trúc. Chúng cung cấp một giao diện có định dạng để truy vấn và nhận dữ liệu một cách hiệu quả và an toàn.

3. Lợi ích của việc tích hợp DCS và ERP

Việc tích hợp DCS và ERP mang lại những lợi ích chiến lược to lớn, giúp doanh nghiệp vượt qua các rào cản truyền thống và tối ưu hóa các quy trình kinh doanh. Sự kết hợp này tạo ra một nguồn dữ liệu thống nhất, cải thiện khả năng dự báo, và hỗ trợ ra quyết định chiến lược dựa trên dữ liệu từ thực tế.

3.1. Dữ liệu thống nhất và toàn diện

Sự tích hợp này giúp tạo ra một nguồn dữ liệu duy nhất cho toàn bộ doanh nghiệp, loại bỏ các silo thông tin phân tán và đảm bảo mọi phòng ban đều sử dụng cùng một bộ dữ liệu tin cậy. Dữ liệu sản xuất thời gian thực từ DCS được liên kết với dữ liệu tài chính và chuỗi cung ứng từ ERP, cho phép các nhà quản lý có được một cái nhìn tổng thể về hiệu suất của doanh nghiệp.

3.2. Cải thiện chuỗi cung ứng

Dữ liệu sản xuất thời gian thực giúp tối ưu hóa việc quản lý tồn kho và lập kế hoạch nguyên vật liệu. ERP có thể nhận thông tin về tỷ lệ sản xuất thực tế từ DCS (qua MES), giúp nó điều chỉnh các đơn đặt hàng nguyên liệu một cách linh hoạt và chính xác hơn, giảm chi phí tồn kho thừa và ngăn ngừa tình trạng thiếu hụt.

3.3. Kiểm soát chi phí

Sự tích hợp cho phép doanh nghiệp theo dõi và phân tích chi phí sản xuất một cách chi tiết hơn. Dữ liệu về tiêu thụ năng lượng, nguyên vật liệu, và thời gian vận hành được tự động truyền từ DCS đến ERP, giúp phòng tài chính phân tích và đánh giá hiệu suất một cách kịp thời. Việc này hỗ trợ các quyết định về giảm chi phí và tăng hiệu quả sản xuất.

3.4. Nâng cao khả năng dự báo

Dữ liệu sản xuất thực tế từ sàn nhà máy được sử dụng để cải thiện độ chính xác của các dự báo kinh doanh. ERP có thể sử dụng dữ liệu về sản lượng thực tế để tinh chỉnh các mô hình dự báo về nhu cầu thị trường, giúp doanh nghiệp có được một cái nhìn chính xác về tương lai.

3.5. Ra quyết định chiến lược hiệu quả

Ban lãnh đạo có được một cái nhìn toàn diện về hoạt động của doanh nghiệp khi DCS và ERP được tích hợp. Họ có thể xem các báo cáo kết hợp dữ liệu sản xuất và dữ liệu tài chính, đưa ra các quyết định chiến lược nhanh chóng và chính xác để tối ưu hóa vận hành và thích ứng với các thay đổi của thị trường.

4. Thách thức khi tích hợp và Giải pháp

Việc tích hợp DCS và ERP là một dự án phức tạp, đòi hỏi sự cân nhắc kỹ lưỡng về các thách thức tiềm ẩn. Các thách thức chính bao gồm sự khác biệt về loại dữ liệu, độ phức tạp của dự án, và các rủi ro về bảo mật.

4.1. Thách thức

- Sự khác biệt về dữ liệu: DCS sản xuất dữ liệu thời gian thực với tốc độ cao, trong khi ERP xử lý dữ liệu tổng hợp và lịch sử theo chu kỳ. Sự khác biệt này đòi hỏi một hệ thống trung gian để chuyển đổi và làm sạch dữ liệu.

- Độ phức tạp và chi phí: Dự án tích hợp yêu cầu sự hợp tác của các đội ngũ chuyên gia từ nhiều lĩnh vực khác nhau. Chi phí đầu tư ban đầu có thể cao và thời gian triển khai có thể kéo dài.

- Bảo mật: Việc kết nối các hệ thống này tạo ra các điểm dễ bị tổn thương mới, tăng rủi ro về an ninh mạng và đòi hỏi một chiến lược bảo mật mạnh mẽ.

4.2. Giải pháp

- Tuân thủ tiêu chuẩn ISA-95: Việc áp dụng tiêu chuẩn ISA-95 cung cấp một khuôn khổ chung để xác định các mức trao đổi thông tin giữa các hệ thống công nghiệp và doanh nghiệp. Tiêu chuẩn này giúp đảm bảo tính tương thích và tính toàn vẹn của dữ liệu.

- Lập kế hoạch chi tiết: Việc thực hiện một phân tích kỹ lưỡng trước khi bắt đầu dự án là quan trọng. Đánh giá yêu cầu, xác định các mục tiêu, và lựa chọn các giải pháp phù hợp sẽ giúp giảm thiểu các rủi ro.

- Sử dụng MES làm lớp trung gian: Việc sử dụng MES là một giải pháp hiệu quả để giảm thiểu sự phức tạp của việc tích hợp trực tiếp DCS và ERP. MES hoạt động như một bộ đệm, đảm bảo dữ liệu được chuyển đổi và làm sạch trước khi được gửi đến ERP.

5. Kết luận

Việc tích hợp DCS với hệ thống ERP là một bước then chốt để thúc đẩy chuyển đổi số trong ngành sản xuất. Sự kết hợp của hai hệ thống này không chỉ cải thiện hiệu quả vận hành tại hiện trường mà còn nâng cao khả năng ra quyết định chiến lược của ban lãnh đạo. Việc này cho phép các doanh nghiệp có được một cái nhìn toàn diện về hoạt động, tối ưu hóa chuỗi cung ứng, và kiểm soát chi phí một cách hiệu quả hơn.