Hệ thống DCS

Tích hợp DCS với các hệ thống OT (Operational Technology) khác: Chìa khóa vàng cho nhà máy thông minh và tối ưu hóa sản xuất

Trong một nhà máy hiện đại, sự hiệu quả không còn chỉ đến từ từng bộ phận riêng lẻ mà đến từ cách các bộ phận đó kết nối và phối hợp với nhau. Hệ thống DCS (Distributed Control System) là trái tim của nhiều quy trình sản xuất, nhưng nó không thể hoạt động đơn lẻ. Việc tích hợp DCS với các hệ thống OT (Operational Technology) khác là một bước đi chiến lược, mở ra cánh cửa đến nhà máy thông minh và tối ưu hóa toàn diện sản xuất.

1. Giới thiệu về Hệ thống DCS và các Hệ thống OT

Để hiểu rõ tầm quan trọng của việc tích hợp, trước tiên chúng ta cần nắm vững vai trò của từng thành phần.

1.1. Hệ thống DCS là gì?

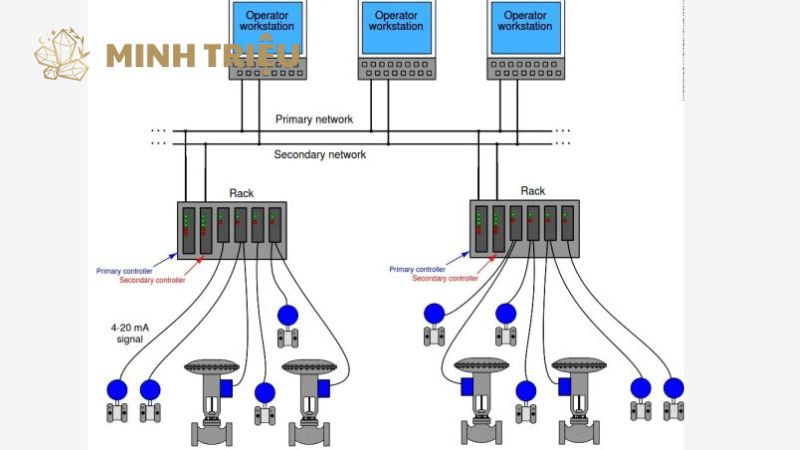

Hệ thống DCS là một hệ thống điều khiển và giám sát tự động, được thiết kế để kiểm soát các quy trình phức tạp và liên tục trong các ngành công nghiệp như dầu khí, hóa chất, điện lực, và dược phẩm. Nó bao gồm nhiều bộ điều khiển phân tán, máy chủ, và máy trạm giao diện người-máy (HMI) liên kết với nhau thông qua mạng truyền thông. Vai trò chính của hệ thống DCS là thu thập dữ liệu từ các cảm biến, điều khiển các thiết bị trường, và cung cấp một cái nhìn toàn cảnh về trạng thái của quy trình.

1.2. Các hệ thống OT khác là gì?

Bên cạnh DCS, một nhà máy thông thường còn có nhiều hệ thống OT khác, mỗi hệ thống đảm nhiệm một chức năng chuyên biệt:

- Hệ thống an toàn (Safety Instrumented System – SIS): Đây là một hệ thống độc lập với DCS, được thiết kế để đưa quy trình về trạng thái an toàn trong trường hợp khẩn cấp. Hệ thống SIS có độ tin cậy cực cao và thường chỉ kích hoạt khi các thông số vượt quá giới hạn an toàn, bảo vệ con người, môi trường và tài sản.

- Hệ thống quản lý sản xuất (Manufacturing Execution System – MES): MES nằm ở tầng trung gian giữa hệ thống DCS (tầng điều khiển) và hệ thống ERP (tầng quản lý doanh nghiệp). MES quản lý, giám sát và điều phối các hoạt động sản xuất, từ lập kế hoạch, theo dõi tiến độ, quản lý chất lượng, đến phân tích hiệu suất.

- Hệ thống SCADA (Supervisory Control and Data Acquisition): Trong khi DCS tập trung vào các quy trình liên tục trong một khu vực nhất định, SCADA thường được sử dụng để giám sát và điều khiển từ xa các hệ thống phân tán trên một khu vực địa lý rộng lớn. Ví dụ, SCADA có thể quản lý các trạm bơm trên một đường ống dẫn dầu.

- Hệ thống quản lý năng lượng (Energy Management System – EMS): Hệ thống này chuyên trách giám sát, phân tích và tối ưu hóa việc sử dụng năng lượng trong toàn bộ nhà máy, từ điện, nước, khí nén, đến hơi.

- Các thiết bị trường, cảm biến, máy móc, v.v.: Bao gồm các cảm biến nhiệt độ, áp suất, lưu lượng; các van điều khiển, bơm, động cơ và các thiết bị khác, tạo thành lớp cơ sở của hệ thống tự động hóa.

2. Tại sao cần Tích hợp DCS với các hệ thống OT khác?

Trong quá khứ, các hệ thống này thường hoạt động độc lập, mỗi hệ thống có một giao diện và cơ sở dữ liệu riêng biệt. Mặc dù hiệu quả cho từng nhiệm vụ cụ thể, sự thiếu kết nối này tạo ra một “hố sâu” về thông tin, gây lãng phí tài nguyên và làm giảm khả năng phản ứng. Việc tích hợp DCS với các hệ thống OT khác là câu trả lời cho những hạn chế này, mang lại những lợi ích đột phá:

- Tối ưu hóa quy trình sản xuất: Bằng cách kết nối hệ thống DCS với MES, dữ liệu thời gian thực từ quy trình điều khiển có thể được sử dụng để điều chỉnh kế hoạch sản xuất ngay lập tức. Ví dụ, nếu DCS báo cáo sản lượng giảm đột ngột, MES có thể tự động điều chỉnh lịch trình để bù đắp, đảm bảo mục tiêu sản xuất.

- Nâng cao hiệu quả và năng suất: Tích hợp giúp loại bỏ việc nhập liệu thủ công và các bước trung gian không cần thiết, giảm thiểu lỗi do con người. Việc tự động hóa luồng thông tin giữa các hệ thống giúp tăng tốc độ phản ứng, giảm thời gian chết và nâng cao hiệu suất tổng thể của dây chuyền.

- Cải thiện an toàn: Mặc dù SIS hoạt động độc lập, việc tích hợp với DCS cho phép các dữ liệu an toàn được hiển thị trên giao diện của người vận hành, giúp họ nắm bắt tình hình nhanh hơn. Hơn nữa, sự phối hợp này còn có thể tạo ra các kịch bản phản ứng phức tạp hơn, nơi DCS có thể đưa ra các cảnh báo sớm dựa trên dữ liệu từ SIS, giảm thiểu nguy cơ phải kích hoạt hệ thống an toàn, vốn gây gián đoạn sản xuất.

- Quản lý năng lượng hiệu quả: Bằng cách tích hợp DCS với EMS, dữ liệu tiêu thụ năng lượng của từng thiết bị được giám sát liên tục. Hệ thống DCS có thể tự động điều chỉnh tốc độ bơm, quạt, hoặc các thiết bị khác dựa trên dữ liệu từ EMS để giảm thiểu lãng phí năng lượng mà vẫn đảm bảo hiệu suất quy trình.

- Đồng bộ hóa dữ liệu và tạo ra “bức tranh toàn cảnh”: Tích hợp tạo ra một nguồn dữ liệu tập trung, cho phép các kỹ sư, người quản lý và nhân viên vận hành có được một cái nhìn thống nhất và chính xác về hoạt động của nhà máy. Điều này giúp đưa ra các quyết định chiến lược dựa trên dữ liệu, thay vì cảm tính hoặc thông tin không đầy đủ.

3. Các Phương pháp và Công nghệ để Tích hợp

Việc tích hợp không chỉ đơn thuần là cắm dây cáp. Nó đòi hỏi một chiến lược và việc sử dụng các công nghệ phù hợp để đảm bảo sự liền mạch và an toàn.

3.1. Giao thức truyền thông

Đây là nền tảng của mọi sự kết nối. Một số giao thức phổ biến được sử dụng để tích hợp DCS với các hệ thống OT khác:

- OPC UA (Open Platform Communications Unified Architecture): Đây là một trong những giao thức được ưa chuộng nhất hiện nay trong công nghiệp. OPC UA cung cấp một khung làm việc an toàn, đáng tin cậy và có khả năng mở rộng để trao đổi dữ liệu từ tầng thiết bị (sensors) lên đến tầng doanh nghiệp (ERP). Nó hoạt động độc lập với nhà cung cấp phần cứng, cho phép các hệ thống của các hãng khác nhau có thể “nói chuyện” với nhau.

- Modbus: Một giao thức cổ điển và đơn giản, vẫn được sử dụng rộng rãi để kết nối các thiết bị trường nhỏ với DCS hoặc SCADA.

- EtherNet/IP và Profibus: Đây là các giao thức dựa trên Ethernet, phổ biến trong các hệ thống tự động hóa và điều khiển. Chúng cho phép trao đổi dữ liệu tốc độ cao giữa các bộ điều khiển và thiết bị khác.

3.2. Cấu trúc tích hợp

Có nhiều cách để tích hợp các hệ thống, mỗi cách có ưu và nhược điểm riêng:

- Kiến trúc hình sao (Star Topology): Hệ thống DCS hoặc một máy chủ tích hợp chuyên dụng đóng vai trò là trung tâm, thu thập và phân phối dữ liệu cho tất cả các hệ thống khác. Ưu điểm là dễ quản lý, nhưng nếu trung tâm gặp sự cố, toàn bộ hệ thống sẽ bị ảnh hưởng.

- Kiến trúc phân tán (Distributed Topology): Các hệ thống được kết nối với nhau mà không có một trung tâm duy nhất. Điều này tạo ra một mạng lưới linh hoạt và có khả năng phục hồi cao hơn. Tuy nhiên, việc quản lý và bảo trì có thể phức tạp hơn.

- Sử dụng Middleware hoặc Integration Platform: Đây là một giải pháp hiện đại, sử dụng một lớp phần mềm trung gian để quản lý tất cả các kết nối. Middleware đóng vai trò như một “phiên dịch viên”, chuyển đổi dữ liệu giữa các giao thức khác nhau và đảm bảo sự toàn vẹn của dữ liệu. Điều này giúp đơn giản hóa việc tích hợp và quản lý.

4. Các thách thức khi Tích hợp

Mặc dù mang lại lợi ích lớn, việc tích hợp DCS với các hệ thống OT khác không phải là một công việc đơn giản và đi kèm với nhiều thách thức đáng kể.

- Khả năng tương thích (Compatibility): Các nhà máy có thể sử dụng nhiều thiết bị và hệ thống từ các nhà sản xuất khác nhau, với các giao thức độc quyền hoặc lỗi thời. Việc kết nối những hệ thống này đòi hỏi các bộ chuyển đổi giao thức (protocol converters) hoặc phần mềm trung gian phức tạp, làm tăng chi phí và độ phức tạp của dự án.

- Bảo mật mạng (Cybersecurity): Khi các hệ thống được kết nối, chúng trở nên dễ bị tấn công hơn. Một lỗ hổng bảo mật trong một hệ thống có thể trở thành “cửa sau” để kẻ tấn công xâm nhập vào toàn bộ mạng lưới OT, gây ra thiệt hại nghiêm trọng. Việc tích hợp đòi hỏi một chiến lược bảo mật toàn diện, bao gồm phân đoạn mạng, tường lửa, và giám sát liên tục.

- Độ phức tạp: Dự án tích hợp đòi hỏi kiến thức chuyên sâu về cả hệ thống DCS và các hệ thống OT khác. Nó yêu cầu một đội ngũ kỹ sư có kinh nghiệm để thiết kế, triển khai và bảo trì hệ thống. Nếu không có đủ chuyên môn, dự án có thể thất bại hoặc không đạt được hiệu quả mong muốn.

- Chi phí: Chi phí ban đầu cho việc tích hợp có thể rất lớn, bao gồm chi phí phần mềm, phần cứng, dịch vụ tư vấn, và đào tạo nhân sự. Doanh nghiệp cần phân tích kỹ lưỡng lợi ích kinh tế (ROI) trước khi quyết định đầu tư.

5. Tích hợp DCS và các Hệ thống OT tại một nhà máy điện

Để thấy rõ hiệu quả của việc tích hợp, hãy cùng xem một trường hợp thực tế tại một nhà máy nhiệt điện.

Vấn đề ban đầu: Nhà máy này sử dụng một hệ thống DCS hiện đại để điều khiển lò hơi và tuabin, nhưng các hệ thống phụ trợ như hệ thống xử lý nước thải, hệ thống giám sát môi trường và hệ thống SCADA để quản lý mạng lưới điện chỉ được kết nối lỏng lẻo. Người vận hành phải chuyển đổi giữa nhiều màn hình khác nhau để thu thập dữ liệu và đưa ra quyết định, dẫn đến thời gian phản ứng chậm và nguy cơ sai sót cao.

Giải pháp tích hợp: Nhà máy đã quyết định thực hiện một dự án tích hợp toàn diện.

- Sử dụng giao thức OPC UA để tạo một kênh truyền thông an toàn và đáng tin cậy giữa DCS và các hệ thống phụ trợ.

- Tích hợp dữ liệu từ hệ thống SCADA quản lý lưới điện vào giao diện DCS, cho phép người vận hành có thể giám sát cả quy trình sản xuất điện và trạng thái truyền tải điện trên cùng một màn hình.

- Kết nối DCS với hệ thống quản lý năng lượng (EMS) để giám sát và điều khiển việc sử dụng năng lượng của các thiết bị phụ trợ như bơm và quạt.

Kết quả đạt được:

- Tăng hiệu quả vận hành: Người vận hành có thể giám sát tất cả các thông số quan trọng từ một giao diện duy nhất, giảm 70% thời gian chuyển đổi giữa các màn hình và tăng tốc độ ra quyết định.

- Cải thiện an toàn: Sự đồng bộ dữ liệu giữa DCS và hệ thống SCADA giúp phát hiện sớm các sự cố tiềm ẩn trên lưới điện, cho phép người vận hành có thể điều chỉnh sản lượng kịp thời để tránh quá tải.

- Giảm chi phí: Việc tích hợp DCS với EMS giúp nhà máy tối ưu hóa việc sử dụng năng lượng, tiết kiệm được hàng trăm nghìn đô la mỗi năm.

6. Kết luận

Tích hợp DCS với các hệ thống OT khác là một chiến lược tất yếu để tối đa hóa hiệu quả của các tài sản công nghiệp trong kỷ nguyên số. Bằng cách phá vỡ các rào cản thông tin giữa các hệ thống, các doanh nghiệp có thể đạt được sự tối ưu hóa quy trình, nâng cao an toàn và tạo ra một lợi thế cạnh tranh bền vững. Việc đầu tư vào công nghệ tích hợp không chỉ là đầu tư cho hiện tại, mà còn là đầu tư cho tương lai của sản xuất thông minh.