Hệ thống DCS

So Sánh DCS với PLC và SCADA: Lựa Chọn Nào Tối Ưu Cho Sản Xuất Công Nghiệp?

Trong thế giới tự động hóa công nghiệp hiện đại, việc lựa chọn một hệ thống điều khiển phù hợp là yếu tố then chốt quyết định hiệu quả và thành công của doanh nghiệp. So sánh DCS với PLC và SCADA luôn là chủ đề quan trọng, bởi mỗi hệ thống này đều có những vai trò và đặc thù riêng biệt. Mặc dù chúng có thể được sử dụng cùng nhau, nhưng việc hiểu rõ sự khác biệt giữa chúng sẽ giúp các nhà quản lý và kỹ sư đưa ra quyết định đầu tư chính xác và hiệu quả nhất.

1. Định nghĩa và Vai trò của từng Hệ thống DCS với PLC và SCADA

Để có cái nhìn tổng quan, trước hết chúng ta cần hiểu rõ định nghĩa và vai trò riêng biệt của từng hệ thống trong quy trình sản xuất công nghiệp.

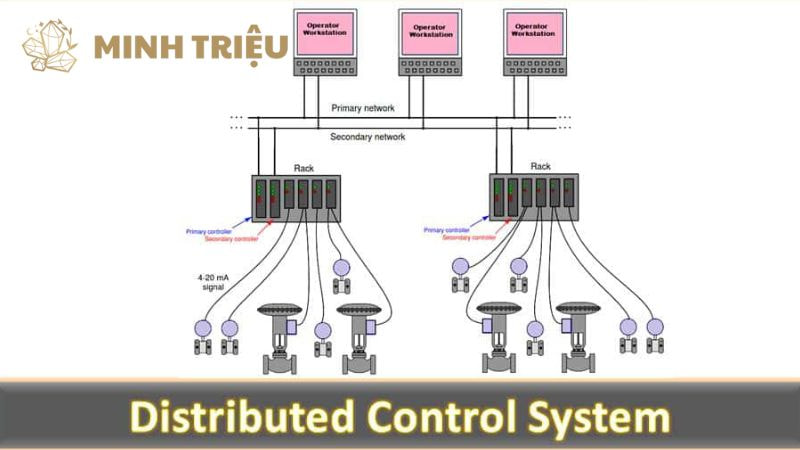

1.1. Hệ thống Điều khiển Phân tán (DCS)

Hệ thống Điều khiển Phân tán (DCS), viết tắt của Distributed Control System, là một hệ thống điều khiển tự động được thiết kế chuyên biệt để quản lý các quy trình sản xuất liên tục và phức tạp. Đặc trưng nổi bật của DCS là kiến trúc phân tán. Thay vì một bộ điều khiển trung tâm duy nhất, DCS bao gồm nhiều bộ điều khiển nhỏ hơn, được gọi là bộ điều khiển cục bộ (Local Control Units), đặt gần các thiết bị hiện trường trong nhà máy.

Điều này không chỉ giúp giảm thiểu độ dài của dây cáp tín hiệu mà còn tăng cường đáng kể độ tin cậy của toàn bộ hệ thống. Nếu một bộ điều khiển cục bộ gặp sự cố, nó chỉ ảnh hưởng đến một phần nhỏ của quy trình, trong khi các phần khác vẫn hoạt động bình thường.

DCS ra đời như một giải pháp thay thế cho các hệ thống điều khiển tập trung cổ điển, vốn gặp khó khăn trong việc mở rộng và đối phó với sự phức tạp ngày càng tăng của các nhà máy công nghiệp. Nó được sử dụng chủ yếu trong các ngành công nghiệp quy trình như hóa dầu, hóa chất, điện lực, xi măng, giấy và bột giấy, nơi các biến số như nhiệt độ, áp suất, lưu lượng và thành phần phải được kiểm soát liên tục và chặt chẽ.

Vai trò chính của DCS là đảm bảo sự ổn định, an toàn và hiệu quả của toàn bộ quy trình sản xuất, đồng thời cung cấp một giao diện người-máy (HMI) mạnh mẽ để người vận hành giám sát và can thiệp.

1.2. Bộ điều khiển Logic Lập trình (PLC)

Bộ điều khiển Logic Lập trình (PLC), viết tắt của Programmable Logic Controller, là một máy tính công nghiệp nhỏ, được thiết kế để điều khiển các quy trình tuần tự, gián đoạn hoặc các tác vụ cụ thể. Khác với DCS vốn sinh ra để xử lý các quy trình liên tục, PLC chuyên về các tác vụ logic đơn giản nhưng với tốc độ xử lý rất nhanh và độ chính xác cao.

Ví dụ, nó có thể điều khiển một động cơ bật/tắt, một cánh tay robot di chuyển, một van đóng/mở theo một trình tự đã được lập trình sẵn. PLC được phát triển để thay thế các hệ thống điều khiển dựa trên rơ-le (relay logic) cồng kềnh, phức tạp và khó thay đổi.

Với PLC, việc thay đổi logic điều khiển chỉ cần thay đổi phần mềm mà không cần phải đi lại hệ thống dây điện phức tạp. PLC có nhiều ngôn ngữ lập trình theo tiêu chuẩn IEC 61131-3, phổ biến nhất là Ladder Logic (ngôn ngữ đồ họa mô phỏng sơ đồ rơ-le), Function Block Diagram (FBD) và Structured Text (ST). Sự nhỏ gọn, chi phí thấp và tính linh hoạt cao đã biến PLC trở thành lựa chọn hàng đầu cho các ứng dụng tự động hóa máy móc độc lập hoặc các dây chuyền sản xuất rời rạc.

1.3. Hệ thống Giám sát và Thu thập Dữ liệu (SCADA)

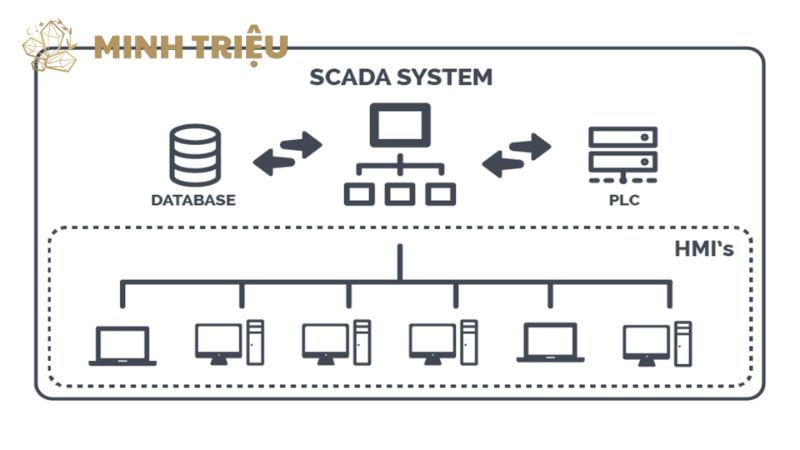

Hệ thống Giám sát và Thu thập Dữ liệu (SCADA), viết tắt của Supervisory Control and Data Acquisition, là một hệ thống phần mềm và phần cứng được thiết kế để giám sát, thu thập và xử lý dữ liệu từ các thiết bị hiện trường ở các địa điểm phân tán.

Điểm quan trọng cần làm rõ là SCADA không trực tiếp điều khiển các quy trình ở cấp độ thấp (như DCS hay PLC), mà nó đóng vai trò là một “người giám sát” ở cấp độ cao hơn. Một hệ thống SCADA điển hình bao gồm các thành phần chính:

- Master Terminal Unit (MTU): Máy chủ trung tâm, nơi đặt phần mềm SCADA.

- Remote Terminal Units (RTUs): Các thiết bị thu thập dữ liệu đặt tại các địa điểm xa.

- Human-Machine Interface (HMI): Giao diện đồ họa để người vận hành giám sát.

- Communication Network: Mạng lưới truyền thông để kết nối MTU với RTU và các thiết bị khác như PLC.

Vai trò cốt lõi của SCADA là thu thập dữ liệu từ nhiều nguồn khác nhau (bao gồm cả các PLC và DCS), hiển thị chúng trên một giao diện HMI trực quan, nhận cảnh báo khi có sự cố, và lưu trữ dữ liệu lịch sử để phân tích và báo cáo. SCADA đặc biệt phù hợp cho các hệ thống có quy mô địa lý rộng lớn, như hệ thống điện, hệ thống cấp thoát nước, đường ống dẫn dầu/khí, và mạng lưới giao thông.

2. Bảng So sánh Chi tiết: DCS, PLC và SCADA

| Tiêu chí | Hệ thống DCS | Hệ thống PLC | Hệ thống SCADA |

|---|---|---|---|

| Mục đích chính | Điều khiển quy trình liên tục, phức tạp | Điều khiển tuần tự, gián đoạn, tốc độ cao | Giám sát và thu thập dữ liệu diện rộng |

| Kiến trúc | Phân tán, mạnh mẽ, có khả năng dự phòng | Tập trung, từng bộ điều khiển độc lập | Kết nối rộng, bao gồm nhiều PLC và RTU |

| Tính phức tạp | Rất cao, phù hợp với hệ thống lớn | Thấp đến trung bình, phù hợp với máy móc đơn lẻ | Cao, phụ thuộc vào số lượng thiết bị cần giám sát |

| Tốc độ xử lý | Tối ưu cho quy trình liên tục, phản ứng nhanh | Rất nhanh, chuyên cho các tác vụ logic | Phụ thuộc vào tốc độ truyền dữ liệu từ các thiết bị con |

| Độ tin cậy | Rất cao, nhờ vào kiến trúc dự phòng | Trung bình, ít khả năng dự phòng toàn hệ thống | Phụ thuộc vào độ tin cậy của các thiết bị con |

| Khả năng mở rộng | Rất tốt, dễ dàng thêm module | Tốt nhưng giới hạn, khó kết nối nhiều PLC với nhau | Rất tốt, có thể mở rộng nhiều trạm và thiết bị |

| Chi phí | Rất cao, do thiết kế phức tạp và mạnh mẽ | Thấp, phù hợp với các ứng dụng nhỏ | Trung bình đến cao, tùy thuộc vào quy mô và phần mềm |

| Ngôn ngữ lập trình | Ngôn ngữ điều khiển quy trình, chức năng phức tạp | Ladder Logic, Function Block, Structured Text… | Lập trình giao diện, cảnh báo, báo cáo |

| Tính linh hoạt | Ít linh hoạt, thiết kế chuyên biệt | Rất linh hoạt, có thể lập trình nhiều tác vụ | Linh hoạt trong việc thu thập và hiển thị dữ liệu |

3. Khi nào nên Chọn Hệ thống nào? (Phân tích chuyên sâu)

Việc lựa chọn giữa DCS, PLC và SCADA không phải là một quyết định ngẫu nhiên, mà phải dựa trên bản chất của quy trình sản xuất và các yêu cầu cụ thể của doanh nghiệp.

Chọn DCS khi:

- Bạn cần kiểm soát một quy trình liên tục (process control), nơi các biến số như áp suất, nhiệt độ, lưu lượng và thành phần phải được duy trì ổn định.

- Quy trình của bạn rất phức tạp và bao gồm hàng trăm hoặc hàng ngàn điểm I/O (ngõ vào/ra), cần được điều khiển một cách tích hợp và đồng bộ.

- Độ tin cậy và khả năng dự phòng là yếu tố sống còn, vì một sự cố có thể gây thiệt hại nghiêm trọng (ví dụ: trong nhà máy điện hạt nhân, nhà máy hóa chất).

- Bạn cần một giao diện HMI tập trung và mạnh mẽ để vận hành toàn bộ nhà máy, không chỉ một phần riêng lẻ.

- Bạn có ngân sách lớn và mục tiêu là một hệ thống toàn diện, tích hợp và dễ bảo trì về lâu dài.

Chọn PLC khi:

- Bạn cần tự động hóa một quy trình tuần tự hoặc gián đoạn (discrete control), nơi các sự kiện xảy ra theo một trình tự cụ thể (ví dụ: một chuỗi lệnh đóng-mở van trong một máy đóng chai).

- Tốc độ phản ứng rất nhanh là ưu tiên hàng đầu (ví dụ: trong robot công nghiệp, hệ thống đóng gói, máy công cụ).

- Bạn có ngân sách hạn chế và chỉ cần điều khiển một máy móc hoặc một khu vực sản xuất nhỏ một cách độc lập.

- Bạn cần một giải pháp linh hoạt, dễ lập trình và thay đổi khi cần.

Chọn SCADA khi:

- Mục tiêu chính của bạn không phải là điều khiển trực tiếp mà là giám sát và thu thập dữ liệu từ nhiều trạm hoặc khu vực địa lý.

- Bạn muốn có một cái nhìn tổng quan về tình trạng hoạt động của toàn bộ hệ thống từ xa.

- Bạn cần lưu trữ dữ liệu lịch sử để phân tích, tối ưu hóa quy trình và tạo báo cáo.

- Bạn có các hệ thống con độc lập (có thể là nhiều PLC) và bạn muốn có một hệ thống trung tâm để kết nối và giám sát tất cả chúng.

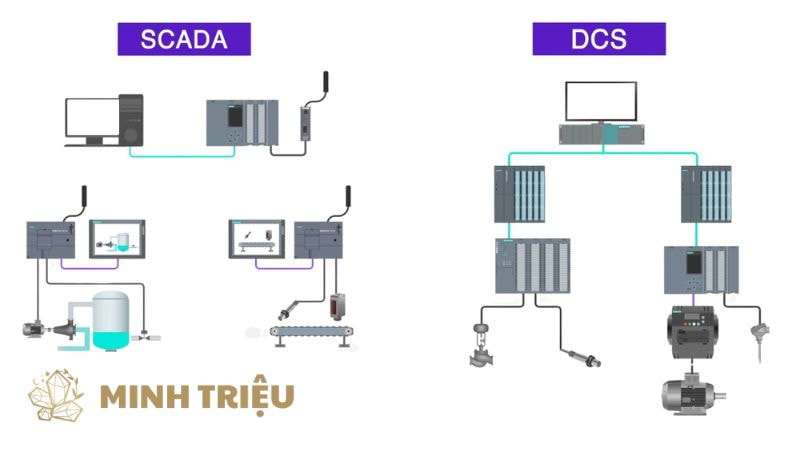

Sự kết hợp hoàn hảo giữa các hệ thống Trên thực tế, DCS, PLC và SCADA không phải là những đối thủ cạnh tranh mà là những hệ thống bổ sung cho nhau. Hầu hết các nhà máy hiện đại, đặc biệt là các nhà máy lớn và phức tạp, đều sử dụng một hệ thống lai (hybrid system) để tận dụng tối đa ưu điểm của mỗi loại. Ví dụ, hãy tưởng tượng một nhà máy sản xuất nước giải khát:

- PLC được sử dụng để điều khiển các máy móc riêng lẻ trong dây chuyền đóng chai. Mỗi máy rửa chai, máy chiết rót, máy dán nhãn, máy đóng nắp và máy đóng gói đều được điều khiển bởi một PLC độc lập. Tốc độ cao và tính tuần tự của PLC là hoàn hảo cho các tác vụ này.

- DCS được sử dụng để điều khiển tổng thể toàn bộ quy trình pha chế. Nó sẽ kiểm soát nhiệt độ của nước, lưu lượng của si-rô, áp suất trong các bồn chứa và tỷ lệ pha trộn của các thành phần khác. DCS đảm bảo rằng hỗn hợp được pha chế chính xác và đồng đều, một yếu tố sống còn để đảm bảo chất lượng sản phẩm.

- SCADA được sử dụng ở cấp độ cao nhất để giám sát toàn bộ hoạt động của nhà máy. Nó thu thập dữ liệu từ tất cả các PLC trên dây chuyền đóng chai và từ DCS của khu vực pha chế. Người vận hành trong phòng điều khiển có thể nhìn thấy sản lượng theo thời gian thực, số lượng chai bị lỗi, nhiệt độ và áp suất trong bồn chứa, cũng như các cảnh báo nếu có sự cố. SCADA cũng lưu trữ dữ liệu này để các nhà quản lý có thể phân tích hiệu suất sản xuất và lên kế hoạch bảo trì.

Sự kết hợp này cho phép nhà máy vừa đạt được hiệu quả cao trong từng công đoạn, vừa có khả năng giám sát và quản lý tổng thể một cách hiệu quả, đảm bảo chất lượng và năng suất.

4. Ví dụ Thực tế

Để làm rõ hơn, hãy xem xét các ví dụ cụ thể trong các ngành công nghiệp khác nhau.

4.1. Ngành Công nghiệp Dầu khí

Các nhà máy lọc dầu là ví dụ điển hình cho việc sử dụng DCS. Toàn bộ quy trình, từ chưng cất dầu thô đến sản xuất xăng, dầu diesel, đòi hỏi sự kiểm soát nhiệt độ, áp suất, và lưu lượng một cách liên tục và chính xác. DCS đảm bảo rằng các quy trình này diễn ra an toàn và hiệu quả, với các tính năng dự phòng và tự động hóa cao.

4.2. Ngành Công nghiệp Sản xuất Ô tô

Dây chuyền sản xuất ô tô là nơi PLC thể hiện sức mạnh của mình. Mỗi trạm lắp ráp, mỗi robot hàn, mỗi máy dập đều được điều khiển bởi một PLC độc lập. Các PLC này thực hiện các lệnh tuần tự với tốc độ rất cao để đảm bảo sản phẩm được lắp ráp chính xác và nhanh chóng.

4.3. Ngành Công nghiệp Năng lượng

Trong một nhà máy nhiệt điện, DCS có vai trò kiểm soát các quy trình chính như đốt lò hơi, tuần hoàn nước, và điều khiển máy phát điện. PLC có thể được sử dụng để điều khiển các thiết bị phụ trợ như bơm, van và các hệ thống xử lý nước. SCADA thì giám sát toàn bộ mạng lưới phân phối điện, theo dõi phụ tải và tình trạng của các trạm biến áp, đảm bảo hệ thống điện hoạt động ổn định và an toàn.

4.4. Ngành Công nghiệp Thực phẩm và Đồ uống

Trong một nhà máy sản xuất bia, DCS được sử dụng để điều khiển quy trình lên men, nơi nhiệt độ và áp suất cần được giữ chính xác trong nhiều ngày. Các PLC được sử dụng để điều khiển các máy đóng chai, dán nhãn, đóng gói. SCADA sẽ thu thập dữ liệu từ các cảm biến nhiệt độ và áp suất trong thùng lên men, hiển thị thông tin về tốc độ đóng gói và lưu trữ dữ liệu để phân tích chất lượng sản phẩm.

4.5. Ngành Công nghiệp Cấp thoát nước

Mạng lưới cấp nước đô thị là một ứng dụng hoàn hảo cho SCADA. Các trạm bơm, van và cảm biến được đặt ở khắp thành phố, cách xa nhau. SCADA thu thập dữ liệu từ tất cả các trạm này, giúp các kỹ sư giám sát mức nước, áp suất và tình trạng hoạt động của các trạm bơm từ một trung tâm điều khiển duy nhất.

5. Kết Luận

Tóm lại, mặc dù cả DCS, PLC và SCADA đều là những thành phần thiết yếu trong hệ thống tự động hóa công nghiệp, chúng phục vụ các mục đích khác nhau và có những điểm mạnh riêng biệt. Việc lựa chọn phụ thuộc vào quy mô, độ phức tạp và yêu cầu cụ thể của quy trình sản xuất. Hiểu rõ sự khác biệt giữa chúng là bước đầu tiên để xây dựng một hệ thống tự động hóa mạnh mẽ, hiệu quả và an toàn.