Hệ thống DCS

Phát triển và tùy chỉnh ứng dụng trên nền tảng DCS: Chìa khóa vàng tối ưu hóa hiệu suất và linh hoạt sản xuất

Trong một nhà máy sản xuất hiện đại, nơi mà hiệu quả và năng suất là những yếu tố quyết định sự tồn vong, hệ thống điều khiển phân tán (hệ thống DCS) đóng vai trò là bộ não trung tâm. Tuy nhiên, các tính năng mặc định thường chỉ đáp ứng một phần nhu cầu cơ bản, để đạt được hiệu suất tối đa, các doanh nghiệp cần phải tiến xa hơn. Đó chính là lúc việc phát triển và tùy chỉnh ứng dụng trên nền tảng DCS trở thành một chiến lược then chốt, biến một hệ thống tiêu chuẩn thành một giải pháp độc nhất, phù hợp hoàn hảo với từng quy trình sản xuất.

1. Tại sao cần Phát triển và tùy chỉnh ứng dụng trên nền tảng DCS?

Sự cạnh tranh khốc liệt trên thị trường đòi hỏi các nhà máy phải không ngừng đổi mới và cải thiện. Một giải pháp “đóng gói” (off-the-shelf) dù tiện lợi nhưng không thể phản ánh hết những đặc thù riêng biệt của từng doanh nghiệp, từ quy trình vận hành phức tạp cho đến các yêu cầu về chất lượng sản phẩm độc đáo.

Việc phát triển và tùy chỉnh ứng dụng trên nền tảng DCS chính là câu trả lời, cho phép doanh nghiệp khai thác triệt để tiềm năng của công nghệ và tạo ra lợi thế cạnh tranh bền vững. Dưới đây là những lý do cốt lõi giải thích tại sao chiến lược này lại trở nên vô cùng quan trọng.

1.1. Tăng tính linh hoạt và thích ứng với quy trình sản xuất độc đáo

Mỗi ngành công nghiệp, từ hóa chất, dược phẩm, thực phẩm cho đến xi măng, đều có những yêu cầu riêng biệt về quy trình điều khiển. Chẳng hạn, một nhà máy sản xuất thuốc có thể cần một quy trình trộn batch với các thuật toán phức tạp để đảm bảo độ chính xác của công thức, trong khi một nhà máy điện lại cần tối ưu hóa hiệu suất lò hơi để tiết kiệm nhiên liệu.

Các tính năng tiêu chuẩn của hệ thống DCS thường được thiết kế để bao quát các tác vụ chung, nhưng không đi sâu vào những chi tiết chuyên biệt này. Khi tùy chỉnh ứng dụng, các kỹ sư có thể tạo ra các khối chức năng và thuật toán điều khiển phù hợp với từng giai đoạn của quy trình sản xuất. Điều này không chỉ giúp quy trình vận hành mượt mà hơn mà còn cho phép nhà máy dễ dàng thích ứng với những thay đổi trong công thức sản phẩm, nguồn nguyên liệu, hoặc thậm chí là các tiêu chuẩn an toàn mới. Sự linh hoạt này là yếu tố sống còn, đặc biệt trong các ngành yêu cầu sản xuất đa dạng sản phẩm với chu kỳ ngắn.

1.2. Tối ưu hóa hiệu suất và tiết kiệm tài nguyên

Một trong những lợi ích lớn nhất của việc phát triển và tùy chỉnh ứng dụng trên nền tảng DCS là khả năng tối ưu hóa các chỉ số hiệu suất quan trọng. Thay vì sử dụng các vòng điều khiển PID cơ bản, các ứng dụng tùy chỉnh cho phép triển khai các thuật toán điều khiển tiên tiến hơn như MPC (Model Predictive Control) hay Fuzzy Logic.

Các thuật toán này có thể dự đoán hành vi của hệ thống trong tương lai, từ đó đưa ra các quyết định điều khiển tối ưu để đạt được mục tiêu mong muốn. Ví dụ, trong một nhà máy nhiệt điện, một ứng dụng phát triển trên DCS có thể liên tục phân tích các thông số như nhiệt độ, áp suất, lưu lượng và chất lượng than để điều chỉnh lượng không khí và nhiên liệu một cách tối ưu, giúp giảm thiểu tiêu thụ than và khí thải, từ đó tiết kiệm chi phí năng lượng khổng lồ. Tương tự, trong ngành thực phẩm, việc tùy chỉnh các thuật toán điều khiển quá trình lên men có thể rút ngắn thời gian sản xuất và nâng cao chất lượng sản phẩm cuối cùng.

1.3. Tích hợp liền mạch với các hệ thống OT/IT khác

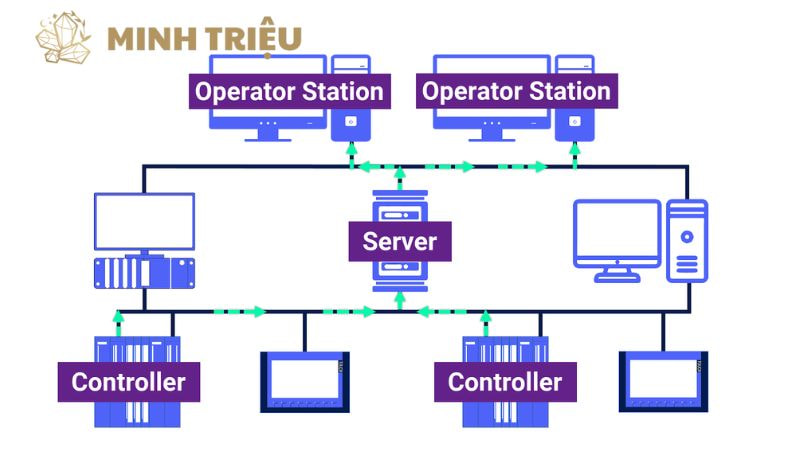

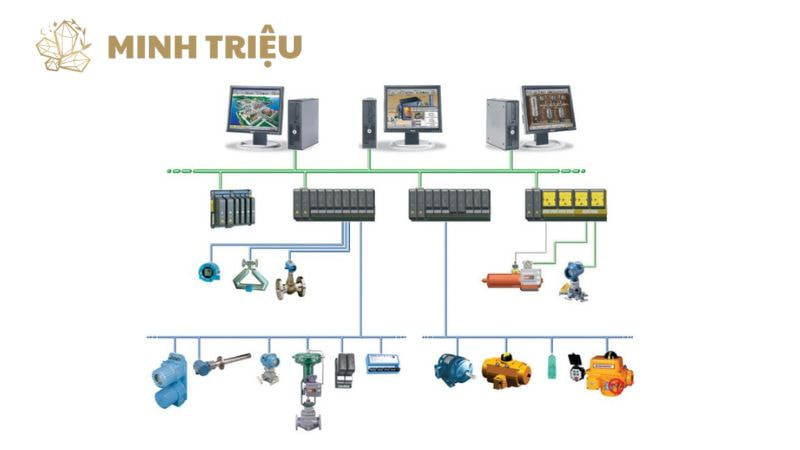

Trong một nhà máy thông minh, DCS không hoạt động đơn lẻ mà cần phải giao tiếp và trao đổi dữ liệu với các hệ thống khác. Bằng cách phát triển ứng dụng tích hợp, bạn có thể tạo ra một luồng thông tin liền mạch từ tầng sản xuất (OT – Operational Technology) lên tầng quản lý (IT – Information Technology).

- Tích hợp với MES (Manufacturing Execution System): Một ứng dụng tùy chỉnh có thể tự động gửi dữ liệu sản xuất thời gian thực từ hệ thống DCS lên MES. Dữ liệu này giúp MES theo dõi tiến độ sản xuất, quản lý chất lượng và lập kế hoạch sản xuất chính xác hơn.

- Tích hợp với ERP (Enterprise Resource Planning): Dữ liệu về sản lượng, tiêu thụ nguyên vật liệu có thể được tự động cập nhật lên hệ thống ERP, giúp bộ phận kế toán và quản lý chuỗi cung ứng có cái nhìn tổng quan về tình hình sản xuất, từ đó đưa ra các quyết định về mua sắm và tồn kho hiệu quả hơn.

- Tích hợp với LIMS (Laboratory Information Management System): Ứng dụng tùy chỉnh có thể tự động gửi yêu cầu phân tích mẫu đến LIMS và nhận lại kết quả để điều chỉnh các thông số quy trình, đảm bảo chất lượng sản phẩm luôn ổn định.

1.4. Cải thiện giao diện người-máy (HMI) và trải nghiệm người dùng

Giao diện HMI là “khuôn mặt” của hệ thống DCS, nơi người vận hành tương tác trực tiếp với quy trình. Một giao diện HMI được tùy chỉnh tốt sẽ cung cấp một cái nhìn tổng quan trực quan, dễ hiểu về trạng thái của toàn bộ nhà máy hoặc từng khu vực cụ thể. Thay vì các màn hình đồ họa phức tạp và lộn xộn, bạn có thể thiết kế các dashboard với các chỉ số quan trọng (KPIs) được hiển thị nổi bật, các biểu đồ xu hướng (trend) được cập nhật theo thời gian thực và các hệ thống cảnh báo (alarm) được tổ chức khoa học.

Việc phát triển ứng dụng trên HMI cũng cho phép tích hợp các tính năng nâng cao như hướng dẫn vận hành theo từng bước (procedural graphics), mô phỏng các kịch bản lỗi để huấn luyện người mới, hoặc hiển thị các thông tin chi tiết về bảo trì thiết bị. Điều này giúp giảm thiểu sai sót do con người, nâng cao hiệu quả vận hành và cải thiện mức độ an toàn.

1.5. Nâng cao khả năng phân tích và báo cáo chuyên sâu

Dữ liệu là một trong những tài sản quý giá nhất của nhà máy hiện đại. Tuy nhiên, nếu dữ liệu không được phân tích và trình bày một cách có ý nghĩa, nó sẽ trở nên vô dụng. Các ứng dụng báo cáo tùy chỉnh cho phép trích xuất dữ liệu từ hệ thống DCS và tạo ra các báo cáo tự động, từ báo cáo ca sản xuất hàng ngày cho người vận hành đến báo cáo hiệu suất OEE (Overall Equipment Effectiveness) hàng tháng cho ban quản lý. Một ví dụ điển hình là việc phát triển ứng dụng báo cáo năng lượng.

Ứng dụng này có thể thu thập dữ liệu tiêu thụ điện, nước, hơi nước từ các thiết bị và tính toán chi phí năng lượng trên mỗi đơn vị sản phẩm được sản xuất. Phân tích này giúp nhà quản lý xác định những khu vực tiêu thụ năng lượng kém hiệu quả để đưa ra các biện pháp cải thiện.

2. Các bước cốt lõi trong quy trình Phát triển ứng dụng DCS

Quy trình phát triển và tùy chỉnh ứng dụng trên nền tảng DCS không phải là một công việc đơn giản mà đòi hỏi một lộ trình rõ ràng, từ khâu lên ý tưởng đến khi ứng dụng được triển khai và vận hành. Dưới đây là năm bước cốt lõi tạo nên một quy trình chuẩn mực, đảm bảo hiệu quả và giảm thiểu rủi ro.

2.1. Bước 1: Phân tích và Thiết kế yêu cầu

Đây là giai đoạn quyết định sự thành bại của toàn bộ dự án. Mặc dù tốn thời gian, nhưng một bản phân tích yêu cầu kỹ lưỡng sẽ giúp tiết kiệm hàng trăm giờ lập trình và sửa lỗi sau này.

- Xác định mục tiêu: Phỏng vấn các bên liên quan (kỹ sư vận hành, bảo trì, quản lý) để hiểu rõ vấn đề cần giải quyết. Mục tiêu có thể là giảm 10% tiêu thụ năng lượng, tăng 15% năng suất, hoặc giảm thiểu sai sót do con người.

- Phân tích quy trình: Xem xét các sơ đồ công nghệ P&ID (Piping and Instrumentation Diagram), sơ đồ điện, và các tài liệu kỹ thuật khác để hiểu rõ logic của quy trình sản xuất hiện tại.

- Thiết kế chức năng: Dựa trên các yêu cầu đã thu thập, thiết kế các chức năng chính của ứng dụng, bao gồm logic điều khiển, giao diện người dùng (HMI), cơ chế báo cáo và cách thức tích hợp với các hệ thống khác.

- Lập tài liệu: Biên soạn một tài liệu đặc tả yêu cầu chi tiết, bao gồm cả các trường hợp sử dụng (use cases), sơ đồ khối và các ràng buộc kỹ thuật. Tài liệu này sẽ là kim chỉ nam cho toàn bộ quá trình phát triển.

2.2. Bước 2: Phát triển ứng dụng

Giai đoạn này là lúc các kỹ sư tự động hóa bắt tay vào việc lập trình. Các công cụ phát triển của hệ thống DCS thường hỗ trợ nhiều ngôn ngữ lập trình theo tiêu chuẩn IEC 61131-3, cho phép các kỹ sư lựa chọn ngôn ngữ phù hợp nhất cho từng tác vụ:

- Function Block Diagram (FBD): Ngôn ngữ đồ họa trực quan, rất phù hợp cho các khối điều khiển đơn giản và các thuật toán liên tục. Việc nối các khối chức năng với nhau tạo ra một sơ đồ giống như một mạch điện tử, dễ dàng cho việc theo dõi và gỡ lỗi.

- Structured Text (ST): Là một ngôn ngữ lập trình dạng văn bản, tương tự như Pascal. ST rất mạnh mẽ khi cần thực hiện các thuật toán phức tạp, tính toán khoa học, hoặc xử lý chuỗi.

- Sequential Function Chart (SFC): Đây là ngôn ngữ lý tưởng để lập trình các quy trình tuần tự, nơi mà các bước (step) và các chuyển tiếp (transition) được xác định rõ ràng. SFC rất hữu ích trong các ứng dụng điều khiển batch.

- Ladder Diagram (LD): Ngôn ngữ này mô phỏng sơ đồ điều khiển rơ-le và được sử dụng rộng rãi, đặc biệt trong các ngành công nghiệp cũ, vì nó quen thuộc với các kỹ sư điện.

2.3. Bước 3: Mô phỏng và Kiểm thử

Kiểm thử là bước cực kỳ quan trọng để đảm bảo ứng dụng hoạt động chính xác trước khi triển khai vào môi trường sản xuất thực tế. Các công cụ mô phỏng của hệ thống DCS cho phép tạo ra một bản sao ảo của nhà máy, nơi ứng dụng có thể được chạy thử mà không gây rủi ro.

- Mô phỏng quy trình: Mô phỏng các tín hiệu đầu vào từ cảm biến và phản ứng của hệ thống để kiểm tra xem logic điều khiển có hoạt động đúng như thiết kế hay không.

- Kiểm thử chức năng: Đảm bảo tất cả các chức năng đã được lập trình đều hoạt động chính xác.

- Kiểm thử tích hợp: Kiểm tra khả năng giao tiếp của ứng dụng với các hệ thống khác như MES, LIMS để đảm bảo luồng dữ liệu thông suốt.

- Kiểm thử chấp nhận tại nhà máy (FAT – Factory Acceptance Test): Sau khi hoàn thành kiểm thử nội bộ, khách hàng sẽ cùng đội ngũ phát triển tiến hành kiểm tra lần cuối tại nhà máy của nhà cung cấp giải pháp trước khi vận chuyển thiết bị đến nhà máy sản xuất.

2.4. Bước 4: Triển khai và Vận hành

Sau khi kiểm thử thành công, ứng dụng được cài đặt và tích hợp vào hệ thống DCS thực tế.

- Lập kế hoạch triển khai: Lên lịch trình triển khai chi tiết, bao gồm các thủ tục dừng máy và khởi động lại. Cần có một kế hoạch dự phòng (rollback plan) trong trường hợp có sự cố.

- Cài đặt: Các chuyên gia sẽ tải (download) ứng dụng đã phát triển vào các bộ điều khiển DCS và cấu hình lại các kết nối cần thiết.

- Giám sát: Giám sát chặt chẽ hoạt động của ứng dụng sau khi khởi động lại để đảm bảo không có lỗi phát sinh.

- Đào tạo: Đào tạo cho người vận hành và kỹ thuật viên bảo trì về cách sử dụng và xử lý sự cố với ứng dụng mới.

2.5. Bước 5: Bảo trì và Nâng cấp

Quá trình phát triển và tùy chỉnh ứng dụng trên nền tảng DCS không kết thúc khi ứng dụng được triển khai.

- Bảo trì: Thường xuyên kiểm tra và sửa các lỗi nhỏ, cập nhật các bản vá bảo mật và tối ưu hóa hiệu suất của ứng dụng.

- Nâng cấp: Nâng cấp ứng dụng khi có các yêu cầu mới từ sản xuất, ví dụ như thêm các tính năng báo cáo mới hoặc tích hợp với các thiết bị mới được lắp đặt.

3. Công cụ và Nền tảng hỗ trợ Phát triển ứng dụng DCS

Để phát triển và tùy chỉnh ứng dụng trên nền tảng DCS hiệu quả, bạn cần phải làm việc với các công cụ chuyên dụng do chính các nhà cung cấp nền tảng cung cấp.

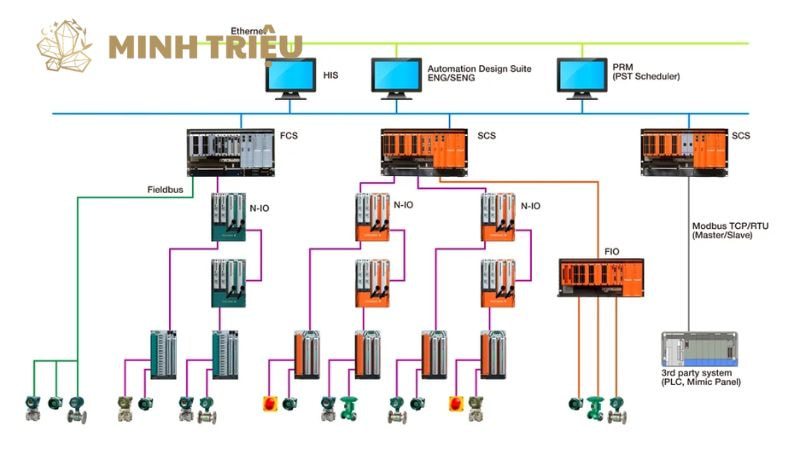

- Bộ phần mềm kỹ thuật (Engineering Software): Các nhà cung cấp DCS lớn như Siemens, ABB, Emerson, Yokogawa, Honeywell, Schneider Electric đều có các bộ phần mềm kỹ thuật riêng, ví dụ như Siemens PCS 7, Emerson DeltaV™ Operate, ABB 800xA System. Các bộ phần mềm này cung cấp môi trường lập trình, cấu hình phần cứng, thiết kế giao diện HMI và các công cụ mô phỏng tích hợp.

- Thư viện khối chức năng: Các nhà cung cấp cung cấp một thư viện phong phú các khối chức năng có sẵn. Việc tái sử dụng các khối này giúp tiết kiệm thời gian phát triển và đảm bảo độ tin cậy. Các kỹ sư có thể tạo ra các khối chức năng tùy chỉnh và thêm vào thư viện để sử dụng cho các dự án sau.

- Hệ thống HMI/SCADA: Mặc dù các công cụ DCS đã có khả năng tạo HMI, các nhà máy thường sử dụng các phần mềm SCADA (Supervisory Control and Data Acquisition) độc lập để tạo ra giao diện người dùng phong phú hơn và tích hợp với nhiều hệ thống khác nhau, ví dụ như Aveva InTouch, GE iFIX.

4. Những thách thức thường gặp và giải pháp

Mặc dù mang lại nhiều lợi ích, việc phát triển và tùy chỉnh ứng dụng trên nền tảng DCS cũng đi kèm với nhiều thách thức.

4.1. Thách thức về chuyên môn và nhân lực

Hệ thống DCS là một hệ thống phức tạp, đòi hỏi kiến thức sâu rộng về cả kỹ thuật điều khiển, lập trình và quy trình sản xuất. Việc tìm kiếm và đào tạo đội ngũ kỹ sư có đủ năng lực để phát triển ứng dụng chuyên biệt là một thách thức lớn.

Đầu tư vào các khóa đào tạo chuyên sâu từ các nhà cung cấp DCS. Ngoài ra, các doanh nghiệp có thể hợp tác với các công ty tích hợp hệ thống (System Integrator) bên ngoài, những đơn vị có kinh nghiệm và chuyên môn sâu trong việc triển khai các dự án phát triển ứng dụng trên nhiều nền tảng khác nhau.

4.2. Thách thức về bảo mật mạng (Cybersecurity)

Khi phát triển và tùy chỉnh ứng dụng trên nền tảng DCS, mỗi ứng dụng mới có thể là một điểm yếu tiềm tàng, mở ra các lỗ hổng bảo mật. Việc tích hợp với các hệ thống IT bên ngoài cũng làm tăng nguy cơ bị tấn công mạng.

Áp dụng các biện pháp bảo mật chặt chẽ. Tuân thủ mô hình Purdue để phân đoạn mạng giữa các tầng OT và IT. Sử dụng tường lửa, kiểm soát truy cập và các hệ thống giám sát liên tục để phát hiện và ngăn chặn các mối đe dọa. Hạn chế quyền truy cập vào các công cụ phát triển và môi trường sản xuất.

4.3. Thách thức về tương thích và tích hợp

Các nhà máy cũ có thể sử dụng nhiều thiết bị và hệ thống của các nhà cung cấp khác nhau, sử dụng các giao thức truyền thông độc quyền. Việc tùy chỉnh ứng dụng để thu thập dữ liệu từ các thiết bị này có thể rất phức tạp.

Sử dụng các bộ chuyển đổi giao thức (protocol converter) hoặc các gateways để dịch các giao thức khác nhau. Hơn nữa, nên ưu tiên các giao thức truyền thông mở như OPC UA khi tích hợp với các hệ thống khác, điều này giúp đơn giản hóa quá trình kết nối và đảm bảo khả năng tương thích trong tương lai.

4.4. Thách thức về chi phí và thời gian triển khai

Một dự án phát triển và tùy chỉnh ứng dụng trên nền tảng DCS có thể đòi hỏi một khoản đầu tư ban đầu lớn và thời gian triển khai dài. Các doanh nghiệp có thể ngần ngại vì rủi ro và lợi ích chưa rõ ràng.

Thực hiện phân tích lợi ích kinh tế (ROI) chi tiết trước khi bắt đầu dự án. Cần làm rõ các lợi ích định lượng được, chẳng hạn như tiết kiệm năng lượng, giảm nguyên liệu thô, tăng sản lượng, giảm thời gian chết… để chứng minh rằng khoản đầu tư này sẽ mang lại giá trị lâu dài và vượt trội hơn so với chi phí bỏ ra.

5. Kết luận

Việc phát triển và tùy chỉnh ứng dụng trên nền tảng DCS không còn là một lựa chọn mà đã trở thành một yêu cầu thiết yếu đối với các doanh nghiệp muốn tồn tại và phát triển trong bối cảnh công nghiệp 4.0. Bằng cách tận dụng tối đa khả năng của hệ thống DCS thông qua các ứng dụng chuyên biệt, doanh nghiệp có thể giải quyết các thách thức riêng, tối ưu hóa toàn bộ quy trình sản xuất và tạo ra một lợi thế cạnh tranh bền vững. Đây chính là khoản đầu tư chiến lược cho sự phát triển lâu dài.