Hệ thống DCS

Phân Tích Rủi Ro Và Đánh Giá An Toàn Cho Hệ Thống DCS

Trong sản xuất công nghiệp hiện đại, Hệ thống Điều khiển Phân tán (DCS) là nền tảng cho tự động hóa và tối ưu hóa hiệu suất. Tuy nhiên, tính phức tạp của DCS cũng đi kèm nhiều rủi ro, đòi hỏi phân tích và đánh giá an toàn nghiêm ngặt. Thiếu quy trình kiểm soát có thể gây lỗi hệ thống, thiệt hại tài sản, thậm chí đe dọa con người và môi trường. Bài viết sẽ phân tích rủi ro, đánh giá an toàn cho DCS, đồng thời làm rõ vai trò của Hệ thống An toàn Công nghiệp (SIS) và sự tích hợp với DCS để đảm bảo vận hành an toàn tối đa.

1. Phân tích rủi ro: Nền tảng của an toàn vận hành

1.1. Khái niệm và nguyên tắc cơ bản

Phân tích rủi ro là quá trình nhận diện, đánh giá và định lượng các mối nguy tiềm ẩn của quy trình sản xuất và lỗi hệ thống. Quá trình này giúp xác định những rủi ro nào cần được ưu tiên xử lý. Đánh giá an toàn là việc xác minh rằng các lớp bảo vệ đã được áp dụng đầy đủ và hiệu quả để giảm thiểu rủi ro xuống mức chấp nhận được.

1.2. Các nguyên tắc cốt lõi

Việc đánh giá an toàn dựa trên các nguyên tắc cơ bản nhằm đảm bảo bảo vệ con người, tài sản và môi trường. Dưới đây là các nguyên tắc cốt lõi:

- Phòng thủ theo chiều sâu (Defense-in-depth): Nguyên tắc này áp dụng nhiều lớp bảo vệ độc lập. Lớp bảo vệ này hoạt động như một rào cản ngăn chặn sự cố. Nếu một lớp bảo vệ thất bại, lớp tiếp theo sẽ kích hoạt để ngăn chặn hậu quả.

- ALARP (As Low As Reasonably Practicable): Nguyên tắc này khẳng định rằng rủi ro cần được giảm thiểu đến mức thấp nhất có thể một cách hợp lý. Doanh nghiệp cần chứng minh rằng chi phí và công sức để giảm thiểu rủi ro không lớn hơn so với lợi ích thu được.

- Vòng đời an toàn (Safety lifecycle): Nguyên tắc này bao gồm toàn bộ quá trình, từ thiết kế ban đầu đến vận hành, bảo trì và ngừng hoạt động. Mỗi giai đoạn đều cần tuân thủ các quy trình an toàn nghiêm ngặt.

2. Quy trình phân tích rủi ro chi tiết

2.1. Nhận diện mối nguy (Hazard Identification)

Đây là bước nền tảng, nhằm xác định tất cả các tình huống có thể gây ra sự cố trong quy trình vận hành. Các phương pháp phổ biến như HAZOP (Hazard and Operability Analysis) được áp dụng để phát hiện những sai lệch so với điều kiện vận hành chuẩn. Quá trình này thường tiến hành theo từng nút (node) trong sơ đồ công nghệ, đặt ra các câu hỏi như “Điều gì sẽ xảy ra nếu thông số vượt quá giới hạn?” hoặc “Điều gì xảy ra nếu hệ thống không hoạt động như mong muốn?”. Kết quả của bước này là một danh sách toàn diện các mối nguy tiềm ẩn.

2.2. Phân tích tần suất và hậu quả

Sau khi liệt kê mối nguy, nhóm kỹ sư tiến hành đánh giá khả năng xảy ra (tần suất) và mức độ nghiêm trọng (hậu quả) của từng sự cố. Việc này thường dựa trên:

- Dữ liệu lịch sử: các sự cố đã từng xảy ra trong cùng ngành hoặc tại nhà máy.

- Mô hình định lượng: sử dụng công cụ toán học và mô phỏng để ước tính xác suất xảy ra sự kiện.

- Kinh nghiệm chuyên gia: bổ sung cho những trường hợp thiếu dữ liệu.

Mục tiêu của bước này là xác định rủi ro định lượng, giúp doanh nghiệp biết đâu là sự cố có xác suất cao nhưng hậu quả nhẹ, và đâu là sự cố hiếm khi xảy ra nhưng cực kỳ nghiêm trọng.

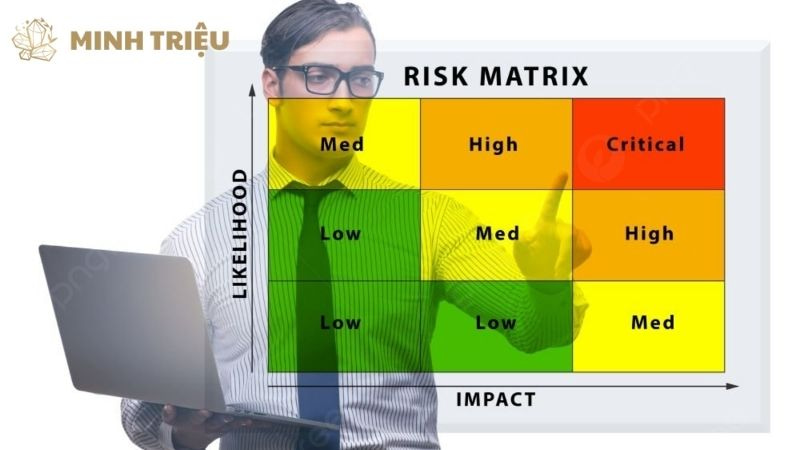

2.3. Ma trận rủi ro (Risk Matrix)

Để trực quan hóa kết quả phân tích, ma trận rủi ro được sử dụng. Công cụ này kết hợp hai yếu tố: tần suất và hậu quả, chia thành nhiều cấp độ (thấp, trung bình, cao, rất cao). Từ đó, các rủi ro được phân loại theo mức ưu tiên:

- Rủi ro chấp nhận được: có thể theo dõi, chưa cần hành động khẩn cấp.

- Rủi ro trung bình: cần áp dụng biện pháp kiểm soát bổ sung.

- Rủi ro cao và rất cao: phải xử lý ngay để loại bỏ hoặc giảm thiểu, nếu không có thể dẫn đến sự cố nghiêm trọng.

Ví dụ minh họa:

| Hậu quả \ Tần suất | Hiếm khi | Thỉnh thoảng | Thường xuyên | Rất thường xuyên |

| Nhẹ | Thấp | Thấp | Trung bình | Trung bình |

| Trung bình | Thấp | Trung bình | Cao | Cao |

| Nghiêm trọng | Trung bình | Cao | Rất cao | Rất cao |

| Thảm họa | Cao | Rất cao | Rất cao | Rất cao |

3. Các phương pháp đánh giá an toàn chuyên sâu

3.1. Đánh giá Lớp Bảo vệ (LOPA – Layer of Protection Analysis)

LOPA là một phương pháp bán định lượng được sử dụng để đánh giá an toàn, đặc biệt hiệu quả trong việc đánh giá hiệu quả của các lớp bảo vệ độc lập. Quy trình này xác định các cặp mối nguy và hậu quả, sau đó xác định các lớp bảo vệ đã có sẵn. Sau đó, nó tính toán xác suất thất bại của mỗi lớp để xác định mức độ rủi ro còn lại. Ví dụ: mối nguy là “áp suất trong lò phản ứng vượt quá ngưỡng cho phép”. Các lớp bảo vệ có thể bao gồm:

- Hệ thống điều khiển cơ bản (BPCS): DCS sẽ điều chỉnh van để giảm áp suất.

- Báo động áp suất cao: Người vận hành can thiệp thủ công để điều chỉnh.

- Hệ thống an toàn (SIS): Kích hoạt van xả khẩn cấp.

- Van xả áp cơ học (Relief Valve): Một lớp bảo vệ vật lý cuối cùng.

LOPA sẽ tính toán xác suất thất bại của mỗi lớp để đưa ra kết quả cuối cùng.

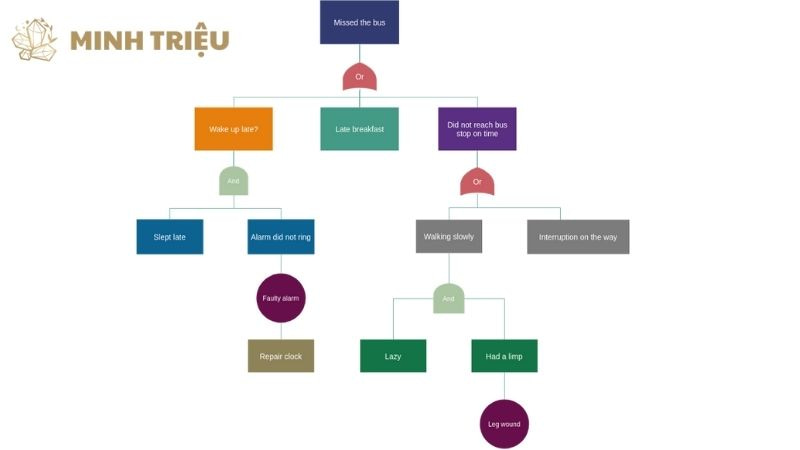

3.2. Phân tích Cây Lỗi (FTA – Fault Tree Analysis)

FTA là một phương pháp phân tích từ trên xuống, bắt đầu từ một sự cố không mong muốn (top event) và sử dụng logic Boolean để xác định tất cả các nguyên nhân gốc rễ có thể dẫn đến sự cố đó. Phương pháp này rất hiệu quả trong việc tìm ra các điểm yếu của hệ thống và lỗi hệ thống tiềm ẩn. Ví dụ về một cây lỗi đơn giản:

Sự cố đầu: Lò phản ứng bị nổ.

Sự kiện OR: Áp suất quá cao HOẶC nhiệt độ quá cao.

- Sự kiện AND: Cảm biến áp suất bị lỗi VÀ người vận hành không can thiệp.

- Sự kiện AND: Cảm biến nhiệt độ bị lỗi VÀ người vận hành không can thiệp.

FTA giúp trực quan hóa các mối quan hệ phức tạp giữa các sự kiện và giảm thiểu khả năng xảy ra các lỗi hệ thống do sự kết hợp của nhiều yếu tố.

3.3. Phân tích Cây Sự kiện (ETA – Event Tree Analysis)

ETA là một phương pháp từ dưới lên, bắt đầu từ một sự kiện khởi đầu và theo dõi các chuỗi sự kiện tiếp theo để dự đoán các kết quả cuối cùng có thể xảy ra. Các bước cơ bản của ETA bao gồm:

- Xác định sự kiện khởi đầu: Một sự kiện như van bị hỏng hoặc cảm biến bị lỗi.

- Xác định các chức năng an toàn: Liệt kê các chức năng được thiết kế để ứng phó với sự kiện khởi đầu.

- Xây dựng cây sự kiện: Vẽ một sơ đồ cây để minh họa các chuỗi sự kiện có thể xảy ra.

- Đánh giá xác suất: Tính toán xác suất của mỗi chuỗi sự kiện để xác định hậu quả cuối cùng.

4. Tích hợp chức năng an toàn (SIS) với DCS

4.1. Phân biệt DCS và SIS

Mặc dù DCS và SIS có thể cùng sử dụng một số thành phần, SIS (Safety Instrumented System) là một hệ thống an toàn công nghiệp độc lập. Nó được thiết kế chuyên biệt để thực thi các chức năng an toàn. SIS được sử dụng như một lớp bảo vệ cuối cùng để đưa quy trình sản xuất về trạng thái an toàn trong trường hợp xảy ra các tình huống nguy hiểm.

4.2. Vai trò của SIS

SIS bảo vệ chống lại các lỗi hệ thống từ DCS, đảm bảo an toàn trong các tình huống khẩn cấp, bao gồm tự động ngừng khẩn cấp (ESD). Nó thực hiện các chức năng như tự động đóng van, tắt bơm hoặc kích hoạt hệ thống dập lửa. Chức năng quan trọng nhất của SIS là đưa quy trình về trạng thái an toàn một cách tự động, ngay cả khi người vận hành không thể can thiệp kịp thời.

4.3. Lợi ích của việc tích hợp DCS và SIS

Việc tích hợp hai hệ thống này mang lại lợi ích về giám sát, cảnh báo và chia sẻ dữ liệu mà không làm giảm tính độc lập về chức năng an toàn của SIS. Bảng dưới đây tóm tắt lợi ích của việc tích hợp.

| Lợi ích của việc tích hợp | Mô tả chi tiết |

| Giám sát tập trung | Cho phép người vận hành giám sát trạng thái của cả DCS và SIS từ một giao diện duy nhất. |

| Cảnh báo sớm | DCS có thể cảnh báo sớm các điều kiện bất thường, giúp người vận hành can thiệp trước khi SIS phải kích hoạt. |

| Bảo trì hiệu quả | Dữ liệu từ SIS được chuyển đến DCS, giúp đội ngũ bảo trì dễ dàng chẩn đoán lỗi và lên kế hoạch bảo trì dự phòng. |

| Giảm chi phí | Giảm thiểu chi phí đào tạo và vận hành nhờ sử dụng một nền tảng quản lý chung. |

5. Thách thức và giải pháp phân tích rủi ro và đánh giá an toàn

5.1. Thách thức

Những thách thức nào tồn tại trong việc đào tạo và triển khai hệ thống an toàn?

- Chi phí và thời gian đào tạo cao: Các khóa học về an toàn công nghiệp thường có chi phí lớn và đòi hỏi thời gian dài.

- Sự thiếu hụt nguồn nhân lực: Nhiều khu vực thiếu nguồn nhân lực có kỹ năng chuyên môn sâu về an toàn công nghiệp và phân tích rủi ro.

- Sự thay đổi liên tục của công nghệ: Công nghệ Hệ thống DCS và SIS phát triển nhanh chóng, đòi hỏi các kỹ sư phải liên tục cập nhật kiến thức.

- Thiếu nhất quán trong việc phân tích dữ liệu: Việc thu thập và phân tích dữ liệu một cách không nhất quán có thể dẫn đến đánh giá sai mức độ rủi ro.

5.2. Giải pháp

Làm thế nào để vượt qua các thách thức?

- Đào tạo và phát triển kỹ năng: Các giải pháp hiệu quả bao gồm các chương trình đào tạo chuyên sâu và các khóa học trực tuyến. Điều này giúp nâng cao năng lực của nguồn nhân lực.

- Áp dụng tiêu chuẩn quốc tế: Doanh nghiệp nên tuân thủ các tiêu chuẩn như IEC 61511 để đảm bảo quy trình phân tích rủi ro và đánh giá an toàn được thực hiện một cách chuyên nghiệp.

- Sử dụng phần mềm DCS chuyên dụng: Các phần mềm DCS hiện đại có tính năng tích hợp để hỗ trợ phân tích và đánh giá an toàn.

- Thực hành trên hệ thống mô phỏng: Thực hành trên hệ thống mô phỏng giúp người học củng cố kiến thức và kỹ năng chuyên môn mà không có rủi ro.

6. Kết luận

Phân tích rủi ro và đánh giá an toàn cho hệ thống DCS là một yếu tố then chốt để đảm bảo an toàn vận hành và tính bền vững của các nhà máy công nghiệp. Việc áp dụng các phương pháp luận chuyên sâu như LOPA, FTA và tích hợp SIS không chỉ bảo vệ con người và tài sản mà còn là yêu cầu bắt buộc để tuân thủ tiêu chuẩn an toàn và nâng cao uy tín của doanh nghiệp.

Quản lý rủi ro một cách chủ động giúp các nhà máy tránh được những sự cố thảm khốc, đảm bảo quy trình sản xuất diễn ra suôn sẻ và hiệu quả. Đầu tư vào an toàn chính là đầu tư vào tương lai, vào sự ổn định và phát triển bền vững của doanh nghiệp.