Hệ thống DCS

Tối ưu Hóa Dự Án Với Mô phỏng và Kiểm tra Hệ thống DCS Trước khi Triển khai

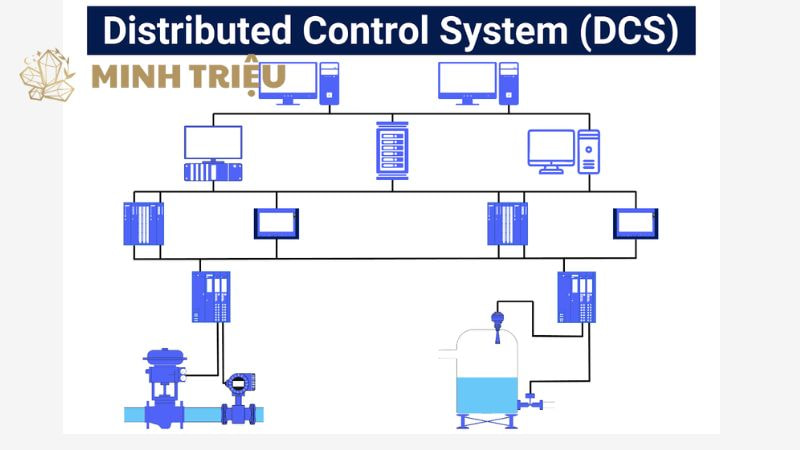

Trong bối cảnh công nghiệp 4.0, sự phụ thuộc vào hệ thống DCS (Distributed Control System) để vận hành các quy trình sản xuất phức tạp là điều tất yếu. Tuy nhiên, việc triển khai một hệ thống như vậy mà không có sự chuẩn bị kỹ lưỡng có thể dẫn đến những rủi ro và tổn thất không lường trước được. Mô phỏng và kiểm tra hệ thống DCS trước khi triển khai không chỉ là một quy trình kỹ thuật, mà còn là một chiến lược then chốt để đảm bảo an toàn, tiết kiệm chi phí và nâng cao hiệu suất.

1. Tầm Quan Trọng Của Mô phỏng và Kiểm tra Trong Vòng Đời Dự Án DCS

Việc triển khai một hệ thống DCS mới là một dự án phức tạp, tiêu tốn nhiều thời gian và nguồn lực. Rủi ro tiềm ẩn xuất hiện ở mọi giai đoạn, từ lỗi lập trình, sai sót trong cấu hình, đến sự cố tích hợp giữa phần mềm và phần cứng. Nếu những lỗi này chỉ được phát hiện trong giai đoạn vận hành thực tế, hậu quả có thể rất nặng nề, bao gồm:

- Gián đoạn sản xuất: Dẫn đến thiệt hại kinh tế lớn do ngừng hoạt động ngoài kế hoạch.

- Nguy cơ an toàn: Sai sót trong logic điều khiển có thể gây ra các tình huống nguy hiểm, đe dọa đến an toàn của nhân viên và tài sản.

- Chi phí sửa chữa khổng lồ: Việc sửa lỗi trên công trường phức tạp hơn nhiều so với trong môi trường mô phỏng, kéo theo chi phí nhân công, vật tư và thời gian tăng vọt.

Do đó, mô phỏng và kiểm tra hệ thống DCS trước khi triển khai được coi là một công cụ không thể thiếu để giảm thiểu những rủi ro này. Bằng cách tái tạo một môi trường ảo, quá trình mô phỏng cho phép các kỹ sư thử nghiệm và xác nhận mọi chức năng của hệ thống một cách an toàn và có kiểm soát. Nó không chỉ giúp phát hiện lỗi sớm mà còn là nền tảng để đào tạo đội ngũ vận hành, đảm bảo họ sẵn sàng đối phó với mọi tình huống.

2. Các Giai đoạn Kiểm tra Cốt lõi: FAT và SAT

Trong vòng đời của một dự án DCS, có hai giai đoạn kiểm tra quan trọng, mỗi giai đoạn đều có vai trò riêng biệt và không thể thiếu.

2.1. FAT (Factory Acceptance Test) – Kiểm tra tại nhà máy

FAT là bước kiểm tra đầu tiên và quan trọng nhất, diễn ra tại nhà máy của nhà cung cấp hoặc một trung tâm thử nghiệm chuyên dụng. Đây là cơ hội để khách hàng và nhà thầu cùng nhau xác nhận rằng hệ thống DCS đã được cấu hình và lập trình theo đúng các yêu cầu đã được thống nhất trong tài liệu thiết kế.

Mục tiêu chính:

- Xác nhận phần cứng: Kiểm tra tất cả các thiết bị vật lý như tủ điều khiển, bộ xử lý, module I/O, và các thành phần phụ trợ.

- Kiểm tra logic điều khiển: Đây là phần cốt lõi của FAT. Mọi logic điều khiển, từ các chuỗi điều khiển đơn giản đến các thuật toán phức tạp, đều được chạy thử. Các kịch bản báo động, an toàn và khóa liên động (interlocks) được mô phỏng để đảm bảo chúng hoạt động chính xác.

- Kiểm tra giao diện HMI: Xác minh rằng các màn hình vận hành, đồ thị xu hướng, báo cáo và các chức năng điều hướng trên HMI hoạt động đúng và thân thiện với người dùng.

Quy trình thực hiện FAT:

- Lập kế hoạch: Chuẩn bị chi tiết tài liệu kiểm tra (FAT protocol) bao gồm các kịch bản thử nghiệm, giá trị đầu vào và kết quả mong muốn.

- Thực hiện: Đội ngũ kỹ sư từ cả hai phía (nhà cung cấp và khách hàng) sẽ thực hiện các kịch bản này một cách có hệ thống.

- Ghi nhận: Mọi kết quả, bao gồm cả những lỗi nhỏ, đều được ghi chép lại. Các lỗi được phân loại theo mức độ nghiêm trọng và được khắc phục ngay tại chỗ.

- Phê duyệt: Sau khi tất cả các lỗi đã được sửa chữa và hệ thống đã vượt qua mọi bài kiểm tra, tài liệu FAT sẽ được ký kết, chính thức xác nhận hệ thống đã sẵn sàng để vận chuyển đến công trường.

2.2. SAT (Site Acceptance Test) – Kiểm tra tại công trường

SAT diễn ra tại nhà máy của khách hàng, sau khi hệ thống DCS đã được lắp đặt và kết nối với các thiết bị trường thực tế. Mục tiêu của SAT là xác nhận sự tích hợp và hoạt động của toàn bộ hệ thống trong môi trường thực.

Mục tiêu chính:

- Kiểm tra kết nối vật lý: Xác minh rằng mọi tín hiệu từ các cảm biến và thiết bị chấp hành đã được kết nối đúng cách vào module I/O của hệ thống DCS.

- Kiểm tra tín hiệu: Thực hiện kiểm tra vòng lặp (loop check) để đảm bảo tín hiệu từ thiết bị trường (ví dụ: cảm biến nhiệt độ, áp suất) được truyền về hệ thống DCS chính xác, và tín hiệu điều khiển được gửi đi một cách hiệu quả.

- Xác nhận chức năng: Chạy thử lại một số chức năng cốt lõi để đảm bảo hệ thống vẫn hoạt động ổn định sau quá trình vận chuyển và lắp đặt.

Quy trình thực hiện SAT:

- Lập kế hoạch: Chuẩn bị tài liệu SAT protocol, tập trung vào các bài kiểm tra tích hợp và kết nối.

- Thực hiện: Đội ngũ kỹ thuật sẽ thực hiện các bài kiểm tra vòng lặp, chạy thử các chuỗi vận hành và xác nhận sự tương tác giữa hệ thống DCS và các thiết bị trường.

- Ghi nhận và khắc phục: Ghi chép lại các lỗi phát sinh trong quá trình đấu nối và tích hợp, sau đó khắc phục ngay lập tức.

- Phê duyệt: Ký kết tài liệu SAT, xác nhận hệ thống đã sẵn sàng cho giai đoạn khởi động và vận hành.

3. Các Phương pháp Mô phỏng Tiên tiến

Để thực hiện các giai đoạn kiểm tra trên một cách hiệu quả, việc áp dụng các phương pháp mô phỏng là không thể thiếu. Các phương pháp này ngày càng đa dạng và tinh vi, đáp ứng nhiều mục tiêu khác nhau.

3.1. Mô phỏng Logic (Logic Simulation)

Đây là phương pháp cơ bản nhưng cực kỳ quan trọng, thường được tích hợp sẵn trong các phần mềm lập trình DCS. Kỹ sư có thể chạy thử các chương trình điều khiển của họ trong một môi trường ảo mà không cần đến phần cứng thực tế.

Nguyên lý: Phần mềm mô phỏng tạo ra các giá trị đầu vào ảo (giống như tín hiệu từ cảm biến) và truyền chúng vào chương trình điều khiển. Kết quả đầu ra (giống như tín hiệu đến thiết bị chấp hành) sẽ được hiển thị ngay trên phần mềm.

Ứng dụng:

- Kiểm tra từng khối chức năng: Đảm bảo từng khối (như PID, khối logic) hoạt động đúng.

- Kiểm tra ma trận nguyên nhân-kết quả (Cause-and-Effect Matrix): Một trong những ứng dụng mạnh mẽ nhất của mô phỏng logic là kiểm tra ma trận này. Kỹ sư có thể mô phỏng một loạt các tình huống sự cố (nguyên nhân) để đảm bảo hệ thống DCS phản ứng đúng theo các kịch bản đã định (kết quả), ví dụ như kích hoạt van an toàn hay tắt một thiết bị.

3.2. Mô phỏng Quá trình (Process Simulation)

Phương pháp này sử dụng các phần mềm mô phỏng động lực học (dynamic simulation) để tạo ra một “phiên bản số” của quy trình sản xuất. Mô hình này tái tạo hành vi vật lý và hóa học của nhà máy, cho phép các kỹ sư kiểm tra cách hệ thống DCS tương tác với quy trình thực tế.

Các loại mô hình:

- Mô hình cân bằng trạng thái (Steady-state model): Tập trung vào trạng thái cân bằng của quy trình, thường được dùng trong giai đoạn thiết kế ban đầu.

- Mô hình động lực học (Dynamic model): Tái tạo hành vi của quy trình theo thời gian, là mô hình chính được sử dụng trong mô phỏng và kiểm tra hệ thống DCS trước khi triển khai. Mô hình này tính toán sự thay đổi của các biến số (áp suất, nhiệt độ, lưu lượng) khi có sự thay đổi đầu vào hoặc nhiễu loạn.

Lợi ích:

- Kiểm chứng thuật toán điều khiển: Đánh giá hiệu quả của các thuật toán PID, điều khiển phức tạp trong các điều kiện vận hành khác nhau.

- Phát hiện lỗi thiết kế: Một số lỗi thiết kế về đường ống, van, hoặc kích thước thiết bị chỉ có thể được phát hiện khi mô phỏng động học.

3.3. Mô phỏng Toàn diện (Full-scope Simulation)

Đây là phương pháp mô phỏng cao cấp nhất, kết hợp mô hình phần cứng và phần mềm. Trong mô hình này, hệ thống DCS thực tế (phần cứng và phần mềm) được kết nối với một mô hình quá trình động lực học.

Nguyên lý: Tín hiệu đầu ra từ mô hình quá trình (giống như tín hiệu từ cảm biến thực tế) được đưa vào hệ thống DCS. Hệ thống DCS xử lý tín hiệu này và gửi tín hiệu điều khiển ra. Tín hiệu điều khiển này lại được đưa ngược vào mô hình quá trình để cập nhật trạng thái của nó. Vòng lặp này tạo ra một “phiên bản số” gần như hoàn hảo của nhà máy.

Ứng dụng và lợi ích:

- Đào tạo vận hành viên: Cung cấp môi trường đào tạo chân thực nhất, cho phép vận hành viên thực hành các quy trình khởi động, tắt máy và xử lý sự cố khẩn cấp một cách an toàn.

- Kiểm tra tính năng nâng cao: Thử nghiệm các tính năng phức tạp như tối ưu hóa, điều khiển dự báo mô hình (Model Predictive Control – MPC) hoặc các kịch bản an toàn phức tạp.

- Đánh giá hiệu suất: Đánh giá hiệu suất của hệ thống DCS dưới các điều kiện tải khác nhau.

4. Lợi ích Toàn diện Của Mô phỏng và Kiểm tra

Việc đầu tư vào mô phỏng và kiểm tra hệ thống DCS trước khi triển khai mang lại những lợi ích toàn diện, tác động tích cực đến nhiều khía cạnh của dự án.

4.1. Giảm thiểu Rủi ro và Nâng cao An toàn

- Phát hiện lỗi sớm: Lỗi phần mềm được phát hiện trong giai đoạn mô phỏng có thể được khắc phục dễ dàng và nhanh chóng hơn nhiều so với việc sửa lỗi trên công trường.

- An toàn vận hành: Mô phỏng cho phép thử nghiệm các tình huống nguy hiểm như rò rỉ khí, cháy nổ, hoặc hỏng hóc thiết bị trong môi trường ảo, giúp các kỹ sư và vận hành viên chuẩn bị tốt nhất để đối phó.

- Giảm thiểu lỗi con người: Bằng cách đào tạo trong môi trường mô phỏng, vận hành viên sẽ quen thuộc hơn với hệ thống, giảm nguy cơ xảy ra lỗi do thiếu kinh nghiệm.

4.2. Tiết kiệm Chi phí và Thời gian

- Giảm chi phí sửa chữa: Theo thống kê, chi phí để sửa một lỗi phần mềm tại công trường có thể cao gấp 10 lần so với việc sửa lỗi đó trong giai đoạn thiết kế.

- Rút ngắn thời gian khởi động (Commissioning): Một hệ thống DCS đã được kiểm tra và xác nhận kỹ lưỡng sẽ giúp quá trình khởi động diễn ra nhanh chóng, giảm thiểu thời gian sản xuất bị gián đoạn.

- Giảm rủi ro về lịch trình: Phát hiện sớm các vấn đề giúp quản lý dự án có thể điều chỉnh lịch trình kịp thời, tránh các sự chậm trễ ngoài mong muốn.

4.3. Nâng cao Hiệu quả và Năng suất

- Tối ưu hóa hiệu suất: Mô phỏng giúp các kỹ sư điều chỉnh và tối ưu hóa các thuật toán điều khiển, đảm bảo hệ thống hoạt động ở mức hiệu quả cao nhất ngay từ khi đi vào vận hành.

- Đáng tin cậy và ổn định: Một hệ thống đã được kiểm tra kỹ lưỡng sẽ ít gặp sự cố hơn, dẫn đến thời gian ngừng hoạt động được giảm thiểu tối đa, giúp tăng năng suất tổng thể của nhà máy.

4.4. Đào tạo Chuyên sâu

- Học từ sai lầm trong môi trường an toàn: Vận hành viên có thể thực hành các tình huống sự cố phức tạp mà không có nguy cơ gây thiệt hại.

- Đào tạo liên tục: Hệ thống mô phỏng có thể được sử dụng để đào tạo liên tục, giúp đội ngũ vận hành cập nhật kiến thức về các quy trình mới hoặc các cải tiến của hệ thống DCS.

5. Kết luận

Việc mô phỏng và kiểm tra hệ thống DCS trước khi triển khai đã vượt ra ngoài khuôn khổ của một bước kiểm tra đơn thuần, trở thành một chiến lược quản lý rủi ro và tối ưu hóa hiệu suất toàn diện. Bằng cách áp dụng các phương pháp mô phỏng tiên tiến từ FAT đến mô hình toàn diện, các doanh nghiệp có thể đảm bảo một quá trình chuyển đổi suôn sẻ, an toàn, và đạt được hiệu quả sản xuất cao nhất. Đây là khoản đầu tư thông minh, mang lại giá trị lâu dài và là nền tảng vững chắc cho sự phát triển bền vững trong tương lai.