Hệ thống DCS

Hệ thống ngắt khẩn cấp ESD tích hợp DCS: Nâng tầm an toàn và hiệu quả sản xuất

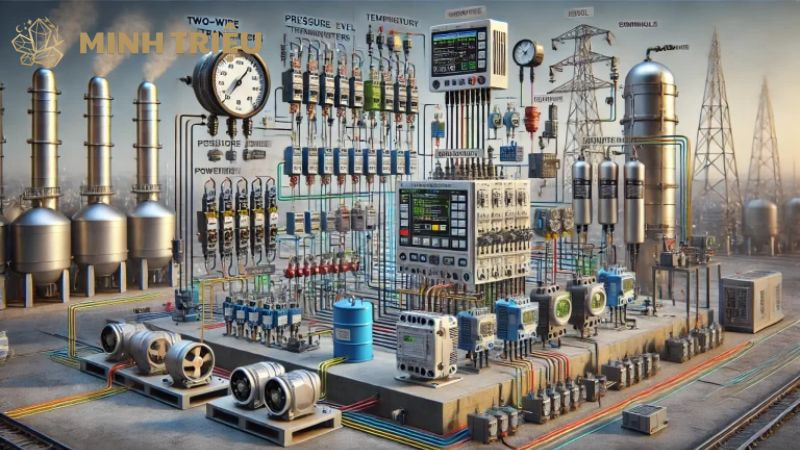

Trong bối cảnh tự động hóa và công nghệ số hóa đang thay đổi bộ mặt của ngành sản xuất, an toàn công nghiệp luôn là một yếu tố cốt lõi và không thể thỏa hiệp. Mọi doanh nghiệp sản xuất, đặc biệt trong các lĩnh vực nguy hiểm như dầu khí, hóa chất, và năng lượng, đều đối diện với rủi ro tiềm tàng từ các sự cố quá trình. Vì thế, việc bảo vệ con người, tài sản, và môi trường khỏi những mối nguy này trở thành nhiệm vụ cấp bách nhất.

Hệ thống ngắt khẩn cấp ESD ra đời, đóng vai trò là “lá chắn” cuối cùng, đảm bảo an toàn tuyệt đối bằng cách tự động dừng các hoạt động có khả năng gây ra thảm họa. Sự tiến bộ của công nghệ đã cho phép tích hợp hệ thống này với các hệ thống điều khiển hiện đại như Hệ thống điều khiển phân tán DCS, tạo ra một giải pháp toàn diện cho hoạt động vận hành hiệu quả và an toàn. Bài viết này sẽ đi sâu vào việc phân tích mối quan hệ cộng sinh giữa hệ thống ngắt khẩn cấp tích hợp DCS. .

1. DCS và vai trò cốt lõi trong điều khiển sản xuất

Hệ thống DCS là một hệ thống tự động hóa được sử dụng để điều khiển và giám sát các quá trình sản xuất trong các nhà máy lớn. Hệ thống này bao gồm nhiều bộ xử lý và thiết bị điều khiển được phân bố khắp nhà máy, tất cả đều kết nối và giao tiếp với nhau thông qua một mạng lưới điều khiển chung. Kiến trúc phân tán này mang lại lợi ích đáng kể, cho phép hệ thống duy trì hoạt động ổn định và linh hoạt hơn so với các hệ thống điều khiển tập trung truyền thống. DCS thường được sử dụng cho các quá trình sản xuất liên tục, nơi mà việc duy trì các thông số vận hành ổn định là cực kỳ quan trọng.

Các chức năng chính của DCS bao gồm:

- Điều khiển quá trình sản xuất: DCS thực hiện các tác vụ điều khiển tự động như điều chỉnh nhiệt độ, áp suất, hoặc lưu lượng dòng chảy để duy trì quá trình sản xuất theo đúng yêu cầu.

- Giám sát và thu thập dữ liệu: DCS thu thập dữ liệu thời gian thực từ hàng nghìn điểm đo trong nhà máy.

- Phân tích dữ liệu và báo cáo: DCS xử lý dữ liệu đã thu thập, tạo ra các báo cáo và biểu đồ giúp người vận hành đưa ra quyết định tối ưu.

Vai trò của hệ thống DCS là tối ưu hóa hiệu suất, nâng cao độ chính xác và duy trì sự ổn định của quá trình sản xuất. Hệ thống này giúp giảm thiểu lỗi do con người, tiết kiệm năng lượng, và tăng năng suất. Sự ổn định và độ tin cậy của DCS đảm bảo các hoạt động sản xuất diễn ra liên tục với chất lượng sản phẩm nhất quán.

2. ESD – Lá chắn cuối cùng của an toàn công nghiệp

Hệ thống ESD là một hệ thống bảo vệ độc lập, có chức năng ngắt khẩn cấp quá trình sản xuất khi phát hiện tình huống nguy hiểm. Trong khi DCS tập trung vào điều khiển quá trình để tối ưu hóa hiệu suất, ESD chỉ quan tâm đến một mục tiêu duy nhất: an toàn. Mục đích cốt lõi của hệ thống ESD là bảo vệ con người, thiết bị và môi trường khỏi các sự cố thảm khốc như cháy nổ, rò rỉ hóa chất độc hại, hoặc quá áp suất.

Nguyên lý hoạt động cơ bản của ESD khác biệt hoàn toàn với DCS. Hệ thống ESD hoạt động độc lập và không phụ thuộc vào DCS, đảm bảo rằng dù DCS có lỗi hay không hoạt động, ESD vẫn có thể thực hiện chức năng an toàn của mình. Hệ thống ESD phát hiện các thông số bất thường như áp suất, nhiệt độ, hoặc mức chất lỏng vượt quá giới hạn an toàn thông qua các cảm biến chuyên dụng. Khi một ngưỡng an toàn bị vi phạm, bộ xử lý logic của ESD tự động kích hoạt hành động ngắt khẩn cấp như đóng van an toàn, tắt máy bơm, hoặc ngừng cung cấp năng lượng.

Các thành phần chính của ESD bao gồm:

- Cảm biến: Cảm biến phát hiện các điều kiện nguy hiểm và gửi tín hiệu đến bộ xử lý.

- Bộ xử lý logic: Bộ xử lý logic phân tích tín hiệu từ cảm biến và quyết định hành động ngắt dựa trên logic đã được lập trình trước.

- Cơ cấu chấp hành cuối cùng: Các cơ cấu chấp hành thực hiện hành động ngắt, chẳng hạn như van ngắt, thiết bị ngắt điện hoặc bộ phận ngắt dòng chảy.

Các thành phần này được thiết kế với độ tin cậy cao, có khả năng tự chẩn đoán lỗi và tuân thủ các tiêu chuẩn an toàn quốc tế nghiêm ngặt như IEC 61511.

3. Tích hợp ESD và DCS: Giải pháp tối ưu cho sản xuất hiện đại

Sự tích hợp là cần thiết để tạo ra một hệ thống vận hành thống nhất và hiệu quả. Mặc dù ESD và DCS có mục đích riêng biệt, chúng không thể hoạt động độc lập hoàn toàn mà không có sự giao tiếp. Tích hợp giúp giảm chi phí đầu tư và vận hành bằng cách loại bỏ các hệ thống giám sát và giao diện người dùng riêng biệt. Hơn nữa, nó còn tăng tính nhất quán dữ liệu và đơn giản hóa việc giám sát toàn bộ quá trình sản xuất.

Cơ chế tích hợp và luồng dữ liệu diễn ra theo một nguyên tắc rõ ràng. Mặc dù DCS có thể hiển thị trạng thái của hệ thống ESD trên giao diện điều khiển, ESD luôn giữ quyền ưu tiên và quyền ra quyết định tối cao về an toàn. DCS nhận tín hiệu trạng thái từ ESD, ví dụ như trạng thái “bình thường”, “báo động”, hoặc “đã ngắt”. Tuy nhiên, DCS không bao giờ có thể can thiệp vào logic ngắt của ESD. Nguyên tắc “an toàn là trên hết” được bảo đảm tuyệt đối. So sánh DCS độc lập, ESD độc lập và hệ thống tích hợp:

| Tính năng | Hệ thống DCS độc lập | Hệ thống ESD độc lập | Hệ thống Tích hợp DCS-ESD |

|---|---|---|---|

| Mục đích chính | Điều khiển & Tối ưu hóa | An toàn & Bảo vệ | Cả hai |

| Tính độc lập | Phụ thuộc vào quá trình | Độc lập hoàn toàn | Logic an toàn độc lập, giao diện tích hợp |

| Giao diện | Giao diện điều khiển quá trình | Giao diện riêng biệt | Giao diện chung, thống nhất |

| Chi phí | Trung bình | Cao | Thấp hơn so với 2 hệ thống riêng biệt |

Lợi ích vượt trội của hệ thống tích hợp là rất lớn, tác động tích cực đến nhiều khía cạnh của hoạt động sản xuất.

- Tăng cường mức độ an toàn và độ tin cậy: Hệ thống tích hợp đảm bảo an toàn bằng cách cung cấp một bức tranh toàn cảnh về trạng thái của nhà máy, cho phép người vận hành phản ứng nhanh hơn.

- Giảm thiểu rủi ro và thiệt hại: Khả năng giám sát thống nhất giúp giảm nguy cơ xảy ra các sự cố nghiêm trọng, bảo vệ tài sản và con người.

- Cải thiện hiệu quả vận hành và giảm chi phí bảo trì: Việc có một giao diện chung giúp đơn giản hóa việc đào tạo và vận hành và giảm chi phí bảo trì do quản lý một hệ thống duy nhất.

- Nâng cao khả năng giám sát và xử lý sự cố: Người vận hành có thể ngay lập tức truy cập dữ liệu từ cả hai hệ thống để phân tích nguyên nhân và đưa ra các biện pháp khắc phục hiệu quả hơn.

4. Ứng dụng thực tiễn và ví dụ minh họa

Sự kết hợp giữa hệ thống ESD và DCS được ứng dụng rộng rãi trong các ngành công nghiệp mà rủi ro về cháy nổ, rò rỉ hóa chất, và quá áp là rất cao. Các ngành công nghiệp điển hình bao gồm dầu khí, hóa chất, nhà máy điện, và sản xuất thép. Mỗi ngành này đều có những yêu cầu an toàn đặc thù và đều cần một hệ thống bảo vệ đáng tin cậy.

Ví dụ minh họa về một sự cố quá áp suất trong một bình chứa sẽ làm sáng tỏ cách thức hoạt động của hệ thống tích hợp. Sự cố quá áp suất trong một bình chứa.

- Bước 1: Giám sát bình thường: Hệ thống DCS giám sát áp suất của bình chứa trong điều kiện hoạt động bình thường. Mọi thông số đều nằm trong giới hạn cho phép.

- Bước 2: Phát hiện sự bất thường: Vì một lý do nào đó, áp suất trong bình chứa đột ngột tăng lên vượt quá ngưỡng an toàn được thiết lập. Cảm biến áp suất được kết nối với ESD lập tức phát hiện sự tăng áp này.

- Bước 3: Kích hoạt ngắt khẩn cấp: Ngay lập tức, bộ xử lý logic của ESD nhận tín hiệu từ cảm biến và kích hoạt hành động ngắt. Lệnh được gửi đến van ngắt khẩn cấp để đóng van, ngăn chặn dòng chảy vào bình chứa và xả áp suất dư thừa.

- Bước 4: Thông báo về DCS: Hệ thống ESD gửi một tín hiệu trạng thái “đã ngắt” đến DCS. Giao diện HMI của DCS hiển thị cảnh báo khẩn cấp cho người vận hành, đồng thời ghi lại sự kiện vào cơ sở dữ liệu.

- Bước 5: Xử lý sự cố: Người vận hành có thể ngay lập tức truy cập dữ liệu từ cả hai hệ thống, phân tích nguyên nhân gốc rễ của sự cố và thực hiện các quy trình khắc phục cần thiết.

Sự tích hợp này đảm bảo rằng một sự cố tiềm tàng sẽ được xử lý tự động và tức thời bởi ESD, đồng thời cung cấp thông tin cần thiết cho người vận hành thông qua DCS để họ có thể hiểu và khắc phục vấn đề. Các loại sự cố phổ biến và hành động tương ứng của hệ thống an toàn:

| Loại Sự Cố | Hệ thống ESD Phát hiện bằng | Hành động ngắt của ESD |

|---|---|---|

| Quá Áp Suất | Cảm biến áp suất cao | Đóng van, xả áp |

| Quá Nhiệt Độ | Cảm biến nhiệt độ cao | Ngắt nguồn nhiệt, tắt lò đốt |

| Rò Rỉ Khí Độc | Cảm biến khí độc | Kích hoạt hệ thống thông gió, ngắt nguồn khí |

| Mức Chất Lỏng Thấp | Cảm biến mức chất lỏng thấp | Tắt máy bơm, đóng van đầu vào |

5. Kết luận

Qua bài viết, chúng ta đã thấy rằng Hệ thống ngắt khẩn cấp tích hợp DCS không chỉ là một lựa chọn công nghệ mà còn là một xu hướng tất yếu của tự động hóa công nghiệp hiện đại. DCS cung cấp một nền tảng vững chắc để tối ưu hóa quá trình sản xuất trong khi ESD đảm bảo an toàn tuyệt đối. Hệ thống tích hợp mang lại sự cộng hưởng giữa hiệu suất và an toàn, tạo ra một môi trường sản xuất thông minh, bền vững và đáng tin cậy hơn. Sự phát triển của các công nghệ liên quan đang thúc đẩy các giải pháp tự động hóa an toàn tiến bộ hơn, với khả năng dự đoán sự cố trước khi chúng xảy ra. Các doanh nghiệp nên xem xét việc đầu tư vào các hệ thống tích hợp này để nâng cao năng lực cạnh tranh và đảm bảo sự phát triển bền vững.