Hệ thống DCS

Giao diện người máy (HMI) trong DCS: Thiết kế và Chức năng

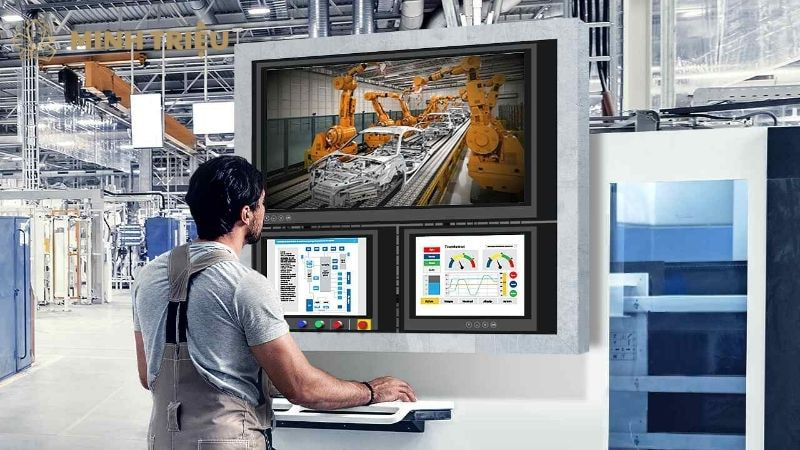

Giao diện người máy trong DCS thiết kế và chức năng là một giao diện phần mềm, phần cứng cho phép con người tương tác trực tiếp với các hệ thống điều khiển phân tán (DCS). Nó đóng vai trò là “bảng điều khiển” hoặc “bộ não trực quan” của toàn bộ nhà máy, hiển thị các dữ liệu thời gian thực và cung cấp các công cụ để người vận hành giám sát và điều khiển các quy trình công nghiệp phức tạp.

HMI biến các dòng dữ liệu thô thành thông tin trực quan, dễ hiểu, giúp người vận hành đưa ra các quyết định nhanh chóng và chính xác. Thiếu một HMI hiệu quả, hệ thống DCS chỉ là một tập hợp các thiết bị không có khả năng tương tác, khiến việc điều khiển trở nên bất khả thi và tiềm ẩn rủi ro cao. Bài viết này sẽ đi sâu vào việc khám phá các chức năng cốt lõi của HMI trong một hệ thống DCS, từ giám sát đến điều khiển và quản lý cảnh báo.

1. Chức năng cốt lõi của HMI trong DCS

Một HMI trong hệ thống DCS thực hiện các chức năng thiết yếu nào? Nó đóng vai trò đa năng, thực hiện các chức năng quan trọng để đảm bảo sự vận hành trơn tru của một nhà máy.

Chức năng đầu tiên là giám sát và trực quan hóa. HMI lấy dữ liệu thời gian thực từ các mô-đun I/O và PLC, sau đó hiển thị nó dưới dạng biểu đồ, đồ thị, sơ đồ quy trình và các chỉ số dễ hiểu. Người vận hành có thể nhìn thấy trạng thái hiện tại của toàn bộ quy trình, từ nhiệt độ lò phản ứng cho đến lưu lượng chất lỏng trong đường ống.

Chức năng thứ hai là điều khiển. HMI cung cấp các công cụ cho phép người vận hành thay đổi các điểm đặt (setpoint), khởi động hoặc dừng các thiết bị như bơm và van, và điều chỉnh các thông số quy trình.

Chức năng thứ ba là quản lý cảnh báo và sự kiện. Hệ thống HMI được thiết kế để thông báo cho người vận hành về các trạng thái bất thường hoặc sự cố. Nó phân loại các cảnh báo theo mức độ nghiêm trọng và hiển thị chúng một cách rõ ràng, giúp người vận hành nhận biết và phản ứng kịp thời. Một HMI hiệu quả cung cấp thêm thông tin về nguyên nhân, thời gian và vị trí của sự kiện.

Chức năng thứ tư là lưu trữ và phân tích dữ liệu. HMI ghi lại tất cả các dữ liệu vận hành, sự kiện và cảnh báo vào một cơ sở dữ liệu lịch sử. Dữ liệu này có thể được truy xuất để tạo các báo cáo, phân tích xu hướng, và xác định các điểm nghẽn trong quy trình. Việc phân tích dữ liệu lịch sử giúp các nhà quản lý đưa ra các quyết định để tối ưu hóa hiệu suất và tiết kiệm năng lượng.

2. Nguyên tắc thiết kế HMI hiệu quả

Để một HMI hoạt động hiệu quả, nó cần tuân thủ các nguyên tắc thiết kế nào? Một HMI hiệu quả phải được thiết kế dựa trên một số nguyên tắc cốt lõi để đảm bảo tính trực quan và dễ sử dụng.

Nguyên tắc đầu tiên là tập trung vào người dùng. Thiết kế phải hướng đến người vận hành thực tế, đơn giản hóa các tác vụ phức tạp và tối thiểu hóa số lần click chuột để hoàn thành một nhiệm vụ. Nó phải sử dụng ngôn ngữ và ký hiệu mà người vận hành quen thuộc.

Nguyên tắc thứ hai là trực quan hóa dữ liệu. HMI phải sử dụng biểu đồ, đồ thị, màu sắc và ký hiệu rõ ràng để trình bày thông tin một cách hiệu quả. Việc sử dụng màu sắc có ý nghĩa (ví dụ: đỏ cho cảnh báo nguy hiểm, xanh lá cây cho trạng thái an toàn) và biểu tượng trực quan giúp người vận hành nhận diện trạng thái của quy trình ngay lập tức.

Nguyên tắc thứ ba là hệ thống cảnh báo thông minh. Cảnh báo không nên làm quá tải người vận hành; chúng phải được phân loại theo mức độ ưu tiên và cung cấp thông tin chi tiết về nguyên nhân và hướng dẫn xử lý. Một hệ thống cảnh báo hiệu quả giúp người vận hành phản ứng một cách có tổ chức, thay vì hoảng loạn.

Nguyên tắc thứ tư là đơn giản hóa giao diện. Một màn hình HMI không nên hiển thị quá nhiều thông tin. Nó chỉ nên hiển thị những dữ liệu cần thiết cho một tác vụ cụ thể, giúp người vận hành tập trung và tránh bị phân tán.

Nguyên tắc cuối cùng là đáp ứng đa nền tảng. Một HMI hiện đại phải hoạt động hiệu quả trên nhiều loại thiết bị, từ màn hình điều khiển lớn đến máy tính bảng và điện thoại di động, cho phép việc giám sát và điều khiển từ xa.

3. Các yếu tố kỹ thuật và công nghệ HMI

Để HMI tích hợp và vận hành trong DCS, những yếu tố kỹ thuật nào là quan trọng? Một HMI hoạt động hiệu quả nhờ sự kết hợp của nhiều yếu tố kỹ thuật và công nghệ. Yếu tố đầu tiên là phần mềm HMI. Phần mềm này là nền tảng để tạo ra giao diện người dùng và kết nối nó với hệ thống DCS.

Các nền tảng phần mềm HMI phổ biến bao gồm Wonderware InTouch, Siemens WinCC và Rockwell FactoryTalk View. Các nền tảng này cung cấp các công cụ để thiết kế màn hình, cấu hình kết nối, và xây dựng các kịch bản điều khiển. Yếu tố thứ hai là tích hợp với DCS. HMI phải có khả năng giao tiếp liền mạch với bộ điều khiển DCS và các mô-đun I/O thông qua các giao thức truyền thông công nghiệp. Việc tích hợp đảm bảo dữ liệu được truyền tải một cách chính xác và kịp thời giữa các thành phần của hệ thống.

Các giao thức như OPC (OLE for Process Control) là một chuẩn công nghiệp phổ biến cho việc giao tiếp giữa HMI và DCS. Bảo mật là yếu tố kỹ thuật quan trọng thứ ba. HMI là điểm truy cập chính vào hệ thống điều khiển, vì vậy, nó phải được bảo vệ chống lại các mối đe dọa.

Các tính năng bảo mật bao gồm:

- Xác thực người dùng: Yêu cầu tên người dùng và mật khẩu.

- Phân quyền truy cập: Giới hạn quyền truy cập của người dùng vào các khu vực hoặc chức năng cụ thể.

- Mã hóa dữ liệu: Bảo vệ dữ liệu trong quá trình truyền.

- Theo dõi và ghi log: Ghi lại các hành động của người dùng để kiểm tra và phát hiện các hành vi bất thường.

4. So sánh HMI với SCADA trong bối cảnh DCS

HMI và SCADA khác nhau như thế nào và mối quan hệ giữa chúng là gì? Mặc dù HMI và SCADA thường được sử dụng thay thế cho nhau, chúng thực chất là hai khái niệm khác nhau trong ngành tự động hóa công nghiệp. SCADA là một hệ thống điều khiển giám sát có phạm vi rộng lớn. Nó bao gồm các thiết bị điều khiển từ xa (RTU hoặc PLC), mạng truyền thông, máy chủ trung tâm, và cả HMI.

HMI là một phần của hệ thống SCADA hoặc DCS, là giao diện cho phép người vận hành tương tác với hệ thống. SCADA thực hiện các chức năng thu thập và lưu trữ dữ liệu trên một phạm vi rộng lớn, trong khi HMI chỉ tập trung vào việc hiển thị và điều khiển cục bộ.

Bảng 1: So sánh HMI và SCADA

| Tiêu chí | HMI (Giao diện người máy) | SCADA (Hệ thống điều khiển giám sát) |

|---|---|---|

| Phạm vi | Cục bộ, tại một trạm điều khiển hoặc một máy tính. | Rộng lớn, có thể bao phủ một khu vực địa lý rộng. |

| Chức năng | Tập trung vào tương tác giữa người và máy. | Thu thập dữ liệu, điều khiển, quản lý cảnh báo và lưu trữ trên diện rộng. |

| Thành phần | Là một phần của hệ thống SCADA hoặc DCS. | Bao gồm HMI, RTU/PLC, máy chủ, và mạng truyền thông. |

| Mục đích | Trực quan hóa và cung cấp công cụ điều khiển tại chỗ. | Giám sát và điều khiển toàn bộ quy trình công nghiệp từ xa. |

Mối quan hệ giữa HMI và DCS cũng tương tự. DCS là một hệ thống điều khiển phân tán có các bộ điều khiển được đặt gần các thiết bị trường. HMI là giao diện cho phép người vận hành quan sát và điều khiển các bộ điều khiển này từ một phòng điều khiển trung tâm. Trong bối cảnh hệ thống DCS, HMI đóng vai trò là “cửa sổ” cho phép người vận hành nhìn thấy toàn bộ hoạt động của nhà máy một cách thống nhất.

5. Xu hướng phát triển HMI trong kỷ nguyên công nghiệp 4.0

Các xu hướng công nghệ mới nào đang định hình sự phát triển của HMI? HMI đang không ngừng tiến hóa nhờ sự phát triển của công nghệ 4.0.

Xu hướng đầu tiên là HMI di động. Các thiết bị di động như máy tính bảng và điện thoại thông minh đang được sử dụng để giám sát và điều khiển quy trình từ xa, cho phép người vận hành có thể kiểm tra tình trạng nhà máy bất cứ lúc nào, bất cứ nơi đâu. Việc sử dụng HMI di động tăng tính linh hoạt và hiệu quả, giảm thời gian phản ứng với các sự cố.

Xu hướng thứ hai là Thực tế tăng cường (AR) và Thực tế ảo (VR). AR đang được ứng dụng để trực quan hóa dữ liệu HMI trên thiết bị thực tế, giúp người vận hành có thể nhìn thấy các chỉ số hoạt động của một thiết bị ngay khi họ đang đứng cạnh nó. VR đang được sử dụng cho mục đích đào tạo, tạo ra một môi trường mô phỏng để người vận hành luyện tập các quy trình phức tạp và xử lý các tình huống khẩn cấp một cách an toàn.

Xu hướng thứ ba là tích hợp Trí tuệ nhân tạo (AI) trong HMI. HMI sẽ tích hợp các thuật toán AI để phân tích dữ liệu, phát hiện các mẫu bất thường, và dự đoán các sự cố tiềm ẩn. AI cũng có thể đưa ra các đề xuất tối ưu hóa quy trình, giúp người vận hành đưa ra các quyết định sáng suốt hơn.

Cuối cùng, thiết kế HMI đang chuyển từ ứng dụng cục bộ sang giao diện dựa trên web. Công nghệ web cho phép truy cập HMI qua bất kỳ trình duyệt nào, tăng tính linh hoạt và giảm chi phí bảo trì.

Bảng 2: Xu hướng phát triển HMI trong công nghiệp 4.0

| Xu hướng | Đặc điểm chính | Lợi ích |

|---|---|---|

| HMI di động | Truy cập qua điện thoại, máy tính bảng | Tăng tính linh hoạt, giám sát từ xa |

| AR và VR | Trực quan hóa dữ liệu trên thiết bị thực tế | Cải thiện hiệu quả vận hành và đào tạo |

| AI trong HMI | Phân tích dữ liệu, dự đoán lỗi | Nâng cao khả năng ra quyết định, tối ưu hóa quy trình |

| HMI dựa trên web | Sử dụng nền tảng web để truy cập | Giảm chi phí bảo trì, tăng tính linh hoạt |

6. Kết luận

HMI là một yếu tố then chốt, không thể thiếu, trong việc vận hành hệ thống DCS và đạt được hiệu quả tự động hóa cao. Nó không chỉ là một màn hình hiển thị dữ liệu; nó còn là một công cụ quyền lực cho phép người vận hành giám sát, điều khiển và quản lý một nhà máy phức tạp. Giao diện người máy (HMI) trong DCS: Thiết kế và chức năng thân thiện với người dùng giúp giảm thiểu sai sót, tăng năng suất và đảm bảo an toàn. Sự phát triển của HMI theo các xu hướng như di động, AR/VR và AI sẽ tiếp tục nâng cao khả năng của nó, định hình tương lai của ngành tự động hóa công nghiệp.

Trong tương lai, HMI sẽ trở nên thông minh hơn, có khả năng tự học và đưa ra các đề xuất tối ưu hóa quy trình mà không cần sự can thiệp của con người. Nó sẽ là một giao diện tương tác và dự đoán, giúp người vận hành đảm bảo sự vận hành trơn tru và hiệu quả nhất. HMI là một yếu tố quyết định, tăng cường sức mạnh của hệ thống DCS và giúp các doanh nghiệp đạt được lợi thế cạnh tranh trong một thị trường đang thay đổi không ngừng.