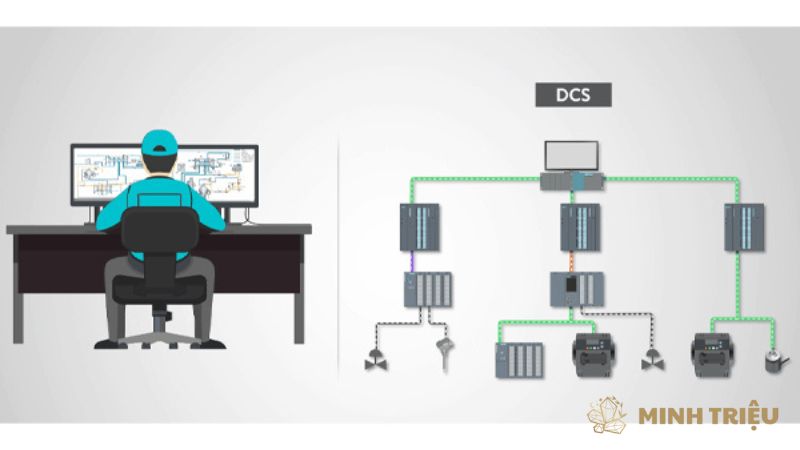

Hệ thống DCS

Điều khiển PID nâng cao trong DCS: Tối ưu hóa hiệu suất và ứng dụng thực tiễn

Bộ điều khiển PID (Proportional-Integral-Derivative) là một công cụ cốt lõi trong lĩnh vực tự động hóa công nghiệp. Nó là trái tim của vô số vòng lặp điều khiển, đảm bảo sự ổn định của các quy trình sản xuất quan trọng như nhiệt độ, áp suất, và lưu lượng. Tuy nhiên, bộ điều khiển PID cơ bản có những hạn chế đáng kể khi đối mặt với các quy trình phức tạp, có độ trễ lớn, hoặc phi tuyến. Nó có thể gây ra dao động, thời gian đáp ứng chậm, hoặc thậm chí là mất ổn định hệ thống khi nhiễu loạn xảy ra.

Việc khắc phục các hạn chế này đòi hỏi sự ra đời của các kỹ thuật điều khiển PID nâng cao, tích hợp trực tiếp vào hệ thống điều khiển phân tán (DCS). Giải pháp này cung cấp khả năng kiểm soát tinh vi hơn, đảm bảo vòng lặp điều khiển hoạt động ổn định và đạt được hiệu suất tối đa. Bài viết này sẽ khám phá các kỹ thuật điều khiển PID nâng cao trong DCS,cung cấp một cái nhìn toàn diện về cách chúng tối ưu hóa hiệu suất và nâng cao độ tin cậy của hệ thống DCS trong sản xuất công nghiệp.

1. Nâng cao Hiệu suất Vòng lặp Điều khiển

Các kỹ thuật điều khiển PID nâng cao có thể giúp cải thiện hiệu suất của một vòng lặp điều khiển bằng cách đối phó hiệu quả với các vấn đề mà PID cơ bản không thể giải quyết. Chúng ta sẽ xem xét ba kỹ thuật phổ biến nhất được tích hợp trong các hệ thống DCS hiện đại.

1.1. Điều khiển Tầng (Cascade Control)

Nguyên lý của điều khiển tầng là sử dụng hai bộ điều khiển lồng vào nhau: một vòng lặp chính (primary loop) và một vòng lặp phụ (secondary loop). Vòng lặp chính giám sát biến quan trọng nhất (biến được điều khiển), chẳng hạn như nhiệt độ của một lò phản ứng. Nó tính toán tín hiệu đầu ra dựa trên sai số giữa điểm đặt và giá trị thực tế, và gửi tín hiệu này đến vòng lặp phụ như một điểm đặt. Vòng lặp phụ điều khiển một biến trung gian, ví dụ như lưu lượng nhiên liệu, để đáp ứng điểm đặt từ vòng lặp chính.

Cơ chế này giúp hệ thống phản ứng nhanh hơn với các nhiễu loạn cục bộ (ví dụ: thay đổi áp suất nhiên liệu) trước khi chúng kịp ảnh hưởng đến biến được điều khiển chính. Điều khiển tầng tăng tốc độ đáp ứng và cải thiện sự ổn định của quy trình công nghiệp.

Lợi ích của Điều khiển Tầng:

- Loại bỏ nhiễu loạn cục bộ: Vòng lặp phụ nhanh hơn nhanh chóng đối phó với các nhiễu loạn tại đầu vào của nó, ngăn chúng lan truyền đến biến chính.

- Tăng tốc độ đáp ứng: Hệ thống phản ứng nhanh hơn với sự thay đổi điểm đặt của vòng lặp chính vì vòng lặp phụ đã điều chỉnh các thiết bị chấp hành một cách chính xác.

- Cải thiện độ ổn định: Nó giúp quy trình ổn định hơn khi có sự thay đổi đột ngột về tải hoặc điều kiện vận hành.

1.2. Điều khiển Vượt trước (Feedforward Control)

Nguyên lý của điều khiển vượt trước là dự đoán và bù trừ cho sự thay đổi của biến được điều khiển do các nhiễu loạn đầu vào trước khi sai số xảy ra. Nó hoạt động song song với bộ điều khiển PID phản hồi truyền thống. Cơ chế này nhận tín hiệu từ một cảm biến đo lường nhiễu loạn (ví dụ: thay đổi nồng độ nguyên liệu) và tính toán một tín hiệu điều chỉnh để gửi trực tiếp đến bộ chấp hành (van điều khiển).

Mục tiêu của nó là giảm thiểu sai số trong trạng thái ổn định, đảm bảo vòng lặp hoạt động hiệu quả hơn. Điều khiển vượt trước đặc biệt hữu ích cho các quy trình có độ trễ lớn, khi điều khiển phản hồi sẽ phản ứng quá chậm.

Lợi ích của Điều khiển Vượt trước:

- Giảm sai lệch: Nó loại bỏ sai lệch trong trạng thái ổn định, giúp biến được điều khiển gần điểm đặt hơn.

- Tăng tốc độ phản ứng: Nó cho phép hệ thống phản ứng nhanh hơn với các nhiễu loạn đầu vào, giảm thời gian đáp ứng.

- Giảm dao động: Nó giúp làm mịn đường cong đáp ứng bằng cách bù đắp cho nhiễu loạn một cách chủ động.

1.3. Điều khiển Tỷ lệ (Ratio Control)

Nguyên lý của điều khiển tỷ lệ là duy trì một tỷ lệ cố định giữa hai hoặc nhiều biến quy trình. Nó được áp dụng rộng rãi trong các quy trình pha trộn, nơi chất lượng sản phẩm phụ thuộc vào tỷ lệ chính xác giữa các thành phần. **Một vòng lặp điều khiển tỷ lệ nhận tín hiệu từ một dòng chính (dòng chủ – master flow) và sử dụng nó để tính toán điểm đặt cho một dòng phụ (dòng theo – slave flow).

Tín hiệu điều chỉnh từ bộ điều khiển được gửi đến van điều khiển để duy trì tỷ lệ mong muốn. Điều khiển tỷ lệ đặc biệt quan trọng để đảm bảo sản phẩm cuối cùng đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt.

Lợi ích của Điều khiển Tỷ lệ:

- Đảm bảo chất lượng sản phẩm: Nó duy trì tỷ lệ pha trộn chính xác, đảm bảo sản phẩm có chất lượng đồng nhất.

- Tăng hiệu suất: Nó cho phép quy trình hoạt động hiệu quả hơn bằng cách giảm thiểu sự lãng phí nguyên liệu do pha trộn sai.

- Giảm sai sót: Nó loại bỏ sự cần thiết của việc điều chỉnh thủ công, giảm thiểu sai sót vận hành.

2. Các Phương pháp Hiệu chỉnh (Tuning) Nâng cao

Việc hiệu chỉnh PID nâng cao một cách hiệu quả trong hệ thống DCS là một bước thiết yếu để khai thác tối đa tiềm năng của các kỹ thuật điều khiển này. Hiệu chỉnh tối ưu có thể biến một vòng lặp điều khiển hoạt động kém thành một hệ thống đạt hiệu suất cao.

2.1. Hiệu chỉnh Tự động (Auto-tuning) và Thích ứng (Adaptive Tuning)

Hiệu chỉnh tự động giúp bộ điều khiển tự động xác định các tham số P, I, D tối ưu bằng cách gửi các tín hiệu thử nghiệm nhỏ vào quy trình công nghiệp và phân tích phản hồi để tìm ra các giá trị hiệu chỉnh phù hợp. Phương pháp này đặc biệt hữu ích khi bắt đầu vận hành một vòng lặp điều khiển mới hoặc khi điều kiện vận hành thay đổi đột ngột.

Hiệu chỉnh thích ứng là một bước tiến cao hơn. Nó cho phép bộ điều khiển liên tục điều chỉnh các tham số P, I, D trong thời gian thực, đối phó với những thay đổi về động học của quy trình một cách tự động. Ví dụ, một vòng lặp kiểm soát mức chất lỏng có động học khác nhau khi bồn chứa đầy và khi bồn chứa cạn; hiệu chỉnh thích ứng có thể điều chỉnh các tham số tương ứng để đảm bảo hiệu suất liên tục.

Bảng 1: So sánh Hiệu chỉnh Tự động và Thích ứng

| Đặc điểm | Hiệu chỉnh Tự động (Auto-tuning) | Hiệu chỉnh Thích ứng (Adaptive Tuning) |

| Cơ chế | Tự động tính toán một lần (hoặc theo yêu cầu) | Liên tục điều chỉnh các tham số PID trong thời gian thực |

| Thời điểm | Khi khởi động, sau khi bảo trì | Trong suốt quá trình vận hành |

| Ưu điểm | Đơn giản, nhanh chóng, giảm công sức của kỹ sư | Duy trì hiệu suất tối ưu khi động học quy trình thay đổi |

| Nhược điểm | Có thể không tối ưu khi điều kiện vận hành thay đổi | Phức tạp hơn, yêu cầu phần mềm và phần cứng nâng cao |

2.2. Hiệu chỉnh dựa trên Mô hình (Model-based Tuning)

Hiệu chỉnh dựa trên mô hình sử dụng một mô hình toán học chính xác để đại diện cho động học của quy trình công nghiệp. Các kỹ sư tạo ra mô hình này bằng cách thu thập và phân tích dữ liệu để xác định các hàm truyền của hệ thống. Dữ liệu này có thể được thu thập từ các thử nghiệm bước hoặc các dữ liệu lịch sử của hệ thống DCS.

Sau khi mô hình được xây dựng, phần mềm hiệu chỉnh sẽ tính toán các tham số PID tối ưu để đạt được đáp ứng mong muốn, ví dụ như thời gian đáp ứng nhanh hoặc độ ổn định cao. Phương pháp này đặc biệt hữu ích cho các vòng lặp điều khiển phức tạp và phi tuyến tính, nơi các phương pháp hiệu chỉnh truyền thống không hiệu quả.

3. Ứng dụng Thực tiễn và Lợi ích trong Sản xuất Công nghiệp

Điều khiển PID nâng cao mang lại những lợi ích cụ thể cho nhiều ngành công nghiệp, từ việc đảm bảo chất lượng sản phẩm đến việc tăng cường an toàn vận hành. Các ứng dụng đa dạng của nó cho thấy tầm quan trọng trong việc tối ưu hóa các quy trình cốt lõi.

Các lợi ích toàn diện của việc áp dụng PID nâng cao:

- Nâng cao chất lượng sản phẩm: Điều khiển chính xác hơn các thông số như nhiệt độ và tỷ lệ pha trộn dẫn đến sản phẩm có chất lượng ổn định và đồng nhất.

- Tăng hiệu suất năng lượng: Việc duy trì điểm đặt chính xác và giảm thiểu dao động giúp tiết kiệm năng lượng, đặc biệt trong các ứng dụng lò nung và hệ thống nhiệt.

- Đảm bảo an toàn vận hành: Các hệ thống điều khiển ổn định hơn giúp giảm thiểu rủi ro sự cố, đặc biệt trong các quy trình có nhiệt độ và áp suất cao.

- Giảm chi phí sản xuất: Việc giảm sự lãng phí nguyên liệu, tăng hiệu suất năng lượng, và giảm thời gian ngừng máy tất cả đều góp phần vào việc cắt giảm chi phí vận hành.

Bảng 2: Ứng dụng thực tiễn của Điều khiển PID nâng cao

| Ngành Công nghiệp | Ví dụ Quy trình | Kỹ thuật PID Nâng cao Áp dụng |

| Hóa dầu và Hóa chất | Lò phản ứng, tháp chưng cất | Điều khiển tầng (nhiệt độ/lưu lượng), Điều khiển vượt trước (nhiệt độ/thành phần) |

| Sản xuất Điện | Lò hơi, máy phát điện | Điều khiển tầng (áp suất/tốc độ), Điều khiển vượt trước (áp suất/lưu lượng hơi) |

| Thực phẩm & Đồ uống | Hệ thống pha trộn, tiệt trùng | Điều khiển tỷ lệ (pha trộn nguyên liệu), Điều khiển tầng (nhiệt độ/lưu lượng hơi) |

| Giấy và Bột giấy | Lò hơi thu hồi, máy sấy | Điều khiển tầng (độ ẩm/lưu lượng hơi), Điều khiển vượt trước (nhiệt độ/áp suất) |

| Dược phẩm | Lò sấy, lò phản ứng | Điều khiển tầng (nhiệt độ/lưu lượng chất lỏng), Hiệu chỉnh thích ứng |

4. Các Câu hỏi Thường gặp (FAQs)

4.1. Khi nào nên chuyển từ PID cơ bản sang PID nâng cao?

Việc chuyển đổi từ bộ điều khiển PID cơ bản sang PID nâng cao được khuyến nghị khi vòng lặp điều khiển hiện tại không đáp ứng được các yêu cầu về hiệu suất hoặc ổn định. Các dấu hiệu cho thấy bạn cần nâng cấp bao gồm:

- Độ sai lệch lớn và kéo dài sau một sự thay đổi điểm đặt.

- Dao động liên tục về biến được điều khiển mặc dù bộ điều khiển đã được hiệu chỉnh.

- Vòng lặp điều khiển phản ứng chậm với các nhiễu loạn.

- Sự thay đổi liên tục về động học của quy trình.

- Cần kiểm soát chặt chẽ hơn để đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt.

4.2. Điều khiển PID nâng cao có liên quan gì đến Công nghiệp 4.0?

Điều khiển PID nâng cao là một yếu tố thiết yếu để hiện thực hóa Công nghiệp 4.0 và sản xuất thông minh. Nó cung cấp khả năng kiểm soát chính xác hơn các quy trình công nghiệp, tạo ra một nền tảng vững chắc cho việc tối ưu hóa quy trình trong thời gian thực. Việc tích hợp các kỹ thuật điều khiển này với các công nghệ 4.0 như Internet vạn vật (IoT), điện toán biên (edge computing), và phân tích dữ liệu lớn (big data) sẽ cho phép các nhà máy vận hành một cách tự động, linh hoạt, và hiệu quả hơn nhiều. Dữ liệu thu thập từ các vòng lặp điều khiển được phân tích để dự đoán sự cố, tối ưu hóa năng lượng, và cải thiện chất lượng.

4.3. Chi phí và độ phức tạp của việc triển khai PID nâng cao như thế nào?

Chi phí và độ phức tạp của việc triển khai điều khiển PID nâng cao phụ thuộc vào loại kỹ thuật và mức độ tích hợp vào hệ thống DCS.

- Chi phí: Việc áp dụng các kỹ thuật điều khiển phức tạp như điều khiển tầng có thể đòi hỏi các cảm biến và thiết bị chấp hành bổ sung, cũng như việc lập trình phần mềm. Tuy nhiên, lợi ích về hiệu suất và tiết kiệm chi phí vận hành sẽ bù đắp cho khoản đầu tư ban đầu này.

- Độ phức tạp: Việc triển khai và hiệu chỉnh điều khiển PID nâng cao đòi hỏi sự hiểu biết sâu sắc về động học của quy trình công nghiệp. Các kỹ sư cần được đào tạo để nắm vững các kỹ thuật này và sử dụng các công cụ hiệu chỉnh phù hợp. Các nhà cung cấp DCS cung cấp các công cụ hiệu chỉnh tích hợp để giảm thiểu độ phức tạp.

5. Kết luận

Vòng lặp điều khiển là “trái tim” của hệ thống DCS, và việc tối ưu hóa nó là chìa khóa để đạt được hiệu suất cao nhất. Điều khiển PID nâng cao trong DCS cung cấp các kỹ thuật mạnh mẽ để đối phó với các vấn đề mà bộ điều khiển PID cơ bản không thể giải quyết. Chúng ta đã khám phá các kỹ thuật như điều khiển tầng, điều khiển vượt trước, và các phương pháp hiệu chỉnh nâng cao. Chúng đã chứng minh là công cụ không thể thiếu cho các ngành sản xuất công nghiệp hiện đại. Việc áp dụng những kỹ thuật này giúp doanh nghiệp nâng cao chất lượng sản phẩm, giảm chi phí vận hành, và tăng cường an toàn.