Hệ thống DCS

Di chuyển từ Hệ thống Điều khiển Cũ sang DCS: Lộ Trình Vững Chắc cho Sản Xuất Hiện Đại

Các hệ thống điều khiển cũ, như các PLC đơn lẻ hoặc các hệ thống điều khiển tập trung lỗi thời, đang trở thành trở ngại lớn đối với các nhà máy sản xuất trong bối cảnh Cách mạng Công nghiệp 4.0. Việc di chuyển từ hệ thống điều khiển cũ sang DCS không chỉ là một sự thay đổi về công nghệ mà còn là một quyết định chiến lược, giúp doanh nghiệp tối ưu hóa quy trình vận hành, nâng cao độ an toàn và mở rộng khả năng tích hợp. Bài viết này sẽ đi sâu vào việc phân tích các rủi ro của hệ thống cũ, làm rõ lợi ích của việc chuyển đổi sang DCS, và cung cấp một lộ trình di chuyển từ hệ thống điều khiển cũ sang DCS chi tiết, giúp các nhà quản lý và kỹ sư có được cái nhìn toàn diện.

1. Phân tích Dấu hiệu và Rủi ro của Hệ thống Điều khiển Cũ

Hệ thống điều khiển cũ mang trong mình nhiều rủi ro cố hữu, gây cản trở nghiêm trọng đến hiệu quả và sự an toàn của hoạt động sản xuất. Rủi ro đầu tiên là hiệu suất hạn chế và khả năng mở rộng kém. Các hệ thống cũ thường có tốc độ xử lý chậm, độ trễ tín hiệu cao và không thể xử lý lượng dữ liệu lớn theo thời gian thực. Điều này làm giảm khả năng kiểm soát chính xác các quy trình phức tạp và gây khó khăn khi doanh nghiệp muốn mở rộng quy mô sản xuất.

Tiếp theo, các rủi ro về an toàn và bảo mật ngày càng gia tăng. Hệ thống cũ thiếu các tính năng bảo mật tích hợp, không được cập nhật các bản vá lỗi, khiến chúng dễ bị tấn công mạng, gây ra các sự cố sản xuất và rò rỉ dữ liệu. Các nhà máy vận hành các hệ thống này đang phải đối mặt với nguy cơ ngừng sản xuất đột ngột và thiệt hại tài chính nặng nề.

Một thách thức khác là khó khăn trong bảo trì. Do công nghệ đã lỗi thời, việc tìm kiếm linh kiện thay thế trở nên vô cùng khó khăn và đắt đỏ, trong khi đội ngũ kỹ sư có kinh nghiệm với các hệ thống này ngày càng khan hiếm. Điều này kéo dài thời gian ngừng hoạt động khi xảy ra sự cố và làm tăng chi phí bảo trì.

Cuối cùng, hạn chế về tích hợp là một điểm yếu chí mạng. Các hệ thống cũ không thể kết nối hoặc giao tiếp hiệu quả với các hệ thống cấp cao hơn như MES (Manufacturing Execution System) hay ERP (Enterprise Resource Planning), tạo ra các “hòn đảo” dữ liệu cô lập, cản trở việc quản lý sản xuất toàn diện và ra quyết định chiến lược.

| Rủi ro | Biểu hiện | Tác động |

| Hạn chế về hiệu suất | Xử lý chậm, độ trễ tín hiệu cao, giới hạn về I/O. | Giảm năng suất, tối ưu hóa sản xuất khó khăn. |

| Rủi ro bảo mật | Dễ bị tấn công, không có tường lửa và mã hóa. | Nguy cơ rò rỉ dữ liệu, ngừng sản xuất đột ngột. |

| Khó khăn bảo trì | Linh kiện khan hiếm, chi phí bảo trì cao. | Tăng thời gian ngừng hoạt động, chi phí vận hành. |

| Hạn chế tích hợp | Không thể kết nối với MES, ERP và các hệ thống khác. | Thiếu khả năng giám sát toàn diện, ra quyết định chậm. |

2. Lợi Ích của việc Chuyển đổi sang Hệ thống DCS

Việc chuyển đổi sang hệ thống DCS mang lại nhiều lợi ích chiến lược, từ việc tăng cường hiệu quả hoạt động đến việc nâng cao độ an toàn và khả năng cạnh tranh của nhà máy.

- Tăng cường hiệu quả và năng suất: Kiến trúc DCS cho phép tự động hóa quy trình sản xuất ở mức độ cao, giảm thiểu sự can thiệp của con người và sai sót. Hệ thống này có khả năng xử lý đồng thời nhiều tác vụ phức tạp, giúp tối ưu hóa quy trình và tăng sản lượng.

- Nâng cao độ tin cậy và tính sẵn sàng: DCS được thiết kế với kiến trúc phân tán và dự phòng, nghĩa là nếu một bộ điều khiển bị hỏng, các bộ điều khiển khác vẫn có thể tiếp tục hoạt động. Điều này giúp loại bỏ rủi ro điểm lỗi đơn (single point of failure), đảm bảo tính liên tục của quá trình sản xuất.

- Cải thiện khả năng bảo mật: Các hệ thống DCS hiện đại được trang bị các tính năng bảo mật lớp mạng tiên tiến, bao gồm tường lửa công nghiệp, mã hóa dữ liệu và hệ thống phát hiện xâm nhập (IDS), bảo vệ hệ thống khỏi các mối đe dọa mạng.

- Mở rộng và tích hợp dễ dàng: DCS sử dụng các giao thức truyền thông mở và chuẩn, cho phép nó dễ dàng kết nối và trao đổi dữ liệu với các thiết bị thông minh khác và các hệ thống quản lý cấp cao. Điều này tạo nền tảng vững chắc cho sản xuất thông minh, cho phép doanh nghiệp khai thác sức mạnh của IIoT và phân tích dữ liệu lớn.

3. Quy Trình Di chuyển Chi tiết từ Hệ thống Điều khiển Cũ sang DCS

Một quy trình di chuyển hiệu quả đòi hỏi sự chuẩn bị kỹ lưỡng và một lộ trình rõ ràng để đảm bảo quá trình chuyển đổi diễn ra suôn sẻ và an toàn.

3.1. Giai đoạn Chuẩn bị và Đánh giá (Planning and Assessment)

Đây là bước nền tảng, nơi mọi yếu tố của dự án được xem xét một cách cẩn thận. Mục tiêu là để có được một cái nhìn toàn diện về hiện trạng hệ thống và xác định các yêu cầu của hệ thống mới. Các kỹ sư sẽ thực hiện một khảo sát toàn diện về phần cứng, phần mềm, mạng truyền thông và các thiết bị trường. Từ đó, họ sẽ lập một báo cáo đánh giá chi tiết, chỉ ra các điểm yếu và tiềm năng cải thiện. Một kế hoạch chuyển đổi chi tiết sẽ được xây dựng, bao gồm ma trận I/O (Input/Output) mới, phân tích rủi ro và xác định các mốc thời gian quan trọng.

3.2. Giai đoạn Thiết kế và Mua sắm (Design and Procurement)

Sau khi đánh giá, giai đoạn này tập trung vào việc thiết kế kiến trúc hệ thống mới và lựa chọn thiết bị. Mục tiêu là để đảm bảo hệ thống DCS mới không chỉ đáp ứng các yêu cầu hiện tại mà còn có khả năng mở rộng trong tương lai. Kiến trúc hệ thống sẽ được thiết kế lại, bao gồm cấu trúc mạng, vị trí đặt các tủ điều khiển và các module I/O. Lựa chọn nhà cung cấp uy tín là rất quan trọng, vì họ sẽ cung cấp công nghệ, thiết bị và dịch vụ hỗ trợ cần thiết.

3.3. Giai đoạn Triển khai và Cài đặt (Implementation and Installation)

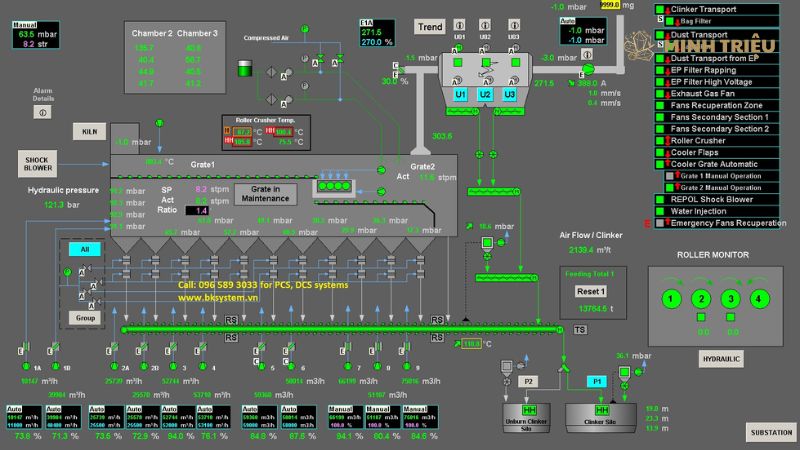

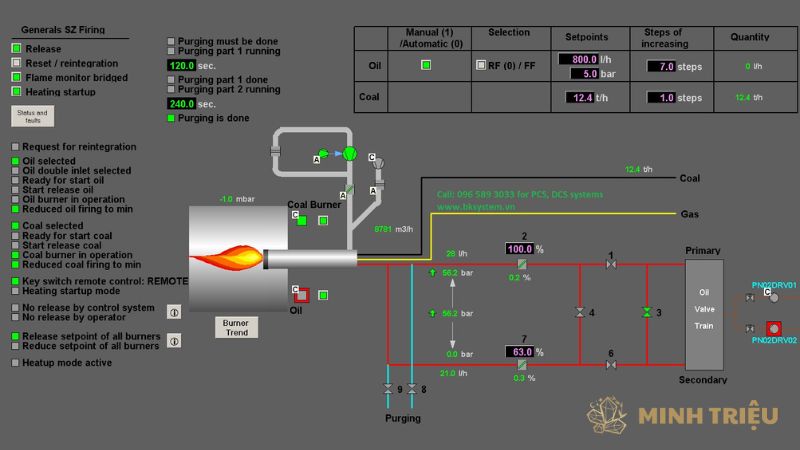

Mục tiêu chính của giai đoạn này là lắp đặt và cấu hình hệ thống DCS mới. Các kỹ sư sẽ tiến hành lắp đặt phần cứng mới, đi dây cáp và kết nối thiết bị trường. Song song đó, phần mềm điều khiển sẽ được cài đặt, logic điều khiển được lập trình lại, và các giao diện HMI (Human-Machine Interface) được cấu hình để người vận hành có thể giám sát và điều khiển quy trình một cách trực quan. Quá trình này thường diễn ra song song với hệ thống cũ để đảm bảo không làm gián đoạn sản xuất.

3.4. Giai đoạn Chuyển đổi và Kiểm thử (Migration and Testing)

Đây là giai đoạn căng thẳng nhất của dự án. Mục tiêu là chuyển đổi có kế hoạch từ hệ thống cũ sang hệ thống mới một cách an toàn và giảm thiểu thời gian ngừng hoạt động. Chiến lược chuyển đổi từng phần (hoặc phân đoạn) thường được áp dụng, cho phép từng khu vực sản xuất được chuyển đổi độc lập, giảm thiểu rủi ro cho toàn bộ nhà máy. Các bài kiểm tra toàn diện, bao gồm FAT (Factory Acceptance Test) và SAT (Site Acceptance Test), sẽ được thực hiện để đảm bảo mọi chức năng của hệ thống đều hoạt động chính xác trước khi đi vào vận hành chính thức.

3.5. Giai đoạn Vận hành và Bảo trì (Operation and Maintenance)

Sau khi chuyển đổi hoàn tất, quá trình vận hành và bảo trì bắt đầu. Mục tiêu là đảm bảo hệ thống hoạt động ổn định và bền vững. Việc đào tạo đội ngũ vận hành và bảo trì là rất quan trọng để họ có thể nắm vững công nghệ mới. Thiết lập một kế hoạch bảo trì định kỳ với nhà cung cấp và có một đội ngũ hỗ trợ kỹ thuật sẵn sàng sẽ giúp giải quyết các sự cố phát sinh một cách kịp thời.

4. Các Thách thức và Cách Khắc phục

Việc di chuyển từ hệ thống điều khiển cũ sang DCS có thể gặp phải một số thách thức, nhưng chúng hoàn toàn có thể được khắc phục bằng một chiến lược đúng đắn.

Thách thức về tài chính: Chi phí đầu tư ban đầu cho một dự án DCS có thể rất lớn. Cách khắc phục: Cần có một phân tích chi phí lợi ích chi tiết, tập trung vào những lợi ích dài hạn như giảm chi phí vận hành, tăng năng suất và hiệu quả năng lượng. Xem xét các giải pháp nâng cấp từng phần có thể giúp phân bổ chi phí theo thời gian.

Thách thức về kỹ thuật: Đảm bảo tính tương thích và sự liên tục của quá trình sản xuất. Cách khắc phục: Thực hiện chuyển đổi tuần tự và sử dụng các giao thức truyền thông mở và chuẩn. Một khảo sát hệ thống ban đầu kỹ lưỡng sẽ giúp phát hiện sớm các vấn đề tương thích.

Thách thức về nhân sự: Khó khăn trong việc đào tạo đội ngũ vận hành và bảo trì mới. Cách khắc phục: Hợp tác chặt chẽ với nhà cung cấp để có các chương trình đào tạo chuyên sâu và tài liệu hướng dẫn chi tiết.

5. Kết Luận

Việc di chuyển từ hệ thống điều khiển cũ sang DCS không chỉ là một khoản đầu tư vào công nghệ mà còn là một bước đi chiến lược để nâng cao năng lực sản xuất, đảm bảo tính bền vững và khả năng cạnh tranh của doanh nghiệp. Quá trình này, mặc dù phức tạp, nhưng hoàn toàn khả thi nếu có một lộ trình và kế hoạch chi tiết. Bằng cách thực hiện chuyển đổi một cách khoa học, doanh nghiệp sẽ không chỉ giải quyết được các vấn đề hiện tại mà còn tạo ra một nền tảng vững chắc cho sự phát triển trong tương lai, sẵn sàng đón đầu kỷ nguyên sản xuất thông minh. Việc nắm bắt cơ hội này là cách để doanh nghiệp vươn lên tầm vóc mới và dẫn đầu trong ngành công nghiệp của mình.