Hệ thống DCS

Cấu trúc tổng thể của hệ thống DCS: Nền tảng phân tán cho tương lai của tự động hóa công nghiệp

Hệ thống điều khiển phân tán (DCS – Distributed Control System) là một công nghệ cốt lõi trong ngành công nghiệp quy trình hiện đại, chịu trách nhiệm quản lý các hoạt động sản xuất liên tục và phức tạp. Việc tìm hiểu về cấu trúc tổng thể của hệ thống DCS không chỉ giúp chúng ta hiểu cách thức hoạt động của một nhà máy mà còn làm nổi bật những ưu điểm vượt trội về độ tin cậy và khả năng mở rộng của nó.

1. Vai trò thiết yếu của hệ thống DCS trong công nghiệp hiện đại

Trong kỷ nguyên của cuộc cách mạng công nghiệp 4.0, sự phức tạp của các quy trình sản xuất đã vượt xa khả năng của các hệ thống điều khiển đơn giản. Các nhà máy quy mô lớn như nhà máy điện, lọc hóa dầu, xi măng, hay sản xuất giấy cần một giải pháp điều khiển đồng bộ hàng ngàn điểm đo và điều khiển, hoạt động 24/7 mà không được phép có bất kỳ sự gián đoạn nào.

Chính trong bối cảnh đó, hệ thống DCS đã ra đời như một giải pháp mang tính cách mạng, thay thế các hệ thống điều khiển trung tâm (Centralized Control System) cũ kỹ. Trước đây, các hệ thống điều khiển trung tâm thường sử dụng một bộ điều khiển lớn duy nhất, điều khiển toàn bộ quy trình. Mặc dù có ưu điểm về sự đơn giản trong lý thuyết, nhưng mô hình này lại tiềm ẩn rủi ro rất lớn.

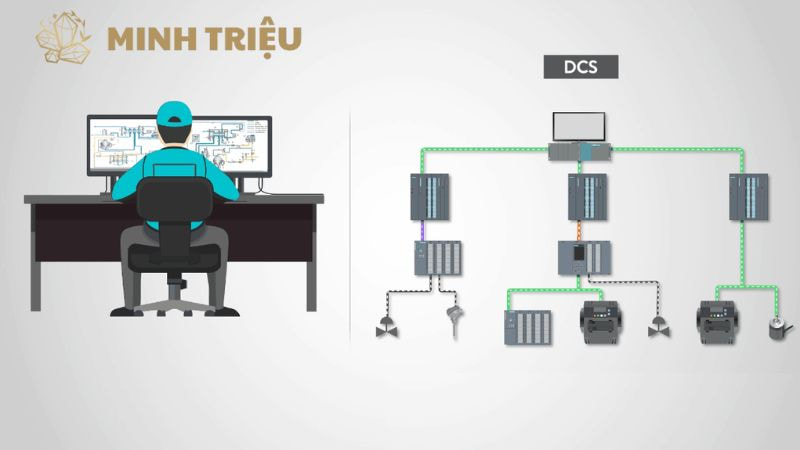

Nếu bộ điều khiển trung tâm gặp sự cố, toàn bộ nhà máy sẽ ngừng hoạt động, gây ra thiệt hại kinh tế nghiêm trọng và nguy cơ mất an toàn cao. Hệ thống DCS giải quyết triệt để vấn đề này bằng cách phân tán quyền điều khiển ra nhiều bộ xử lý độc lập, mỗi bộ quản lý một phần nhỏ của quy trình. Sự phân tán này không chỉ tăng cường độ tin cậy mà còn tạo ra một nền tảng linh hoạt, cho phép tích hợp và mở rộng dễ dàng.

Hệ thống DCS không chỉ là một tập hợp các thiết bị điều khiển; nó là một kiến trúc toàn diện, được thiết kế để đảm bảo sự ổn định, an toàn và hiệu quả của toàn bộ quy trình. Nó cho phép các kỹ sư và người vận hành giám sát, phân tích, và can thiệp vào quy trình một cách chính xác và kịp thời, từ bất kỳ đâu trong mạng lưới.

Để đạt được những mục tiêu đó, cấu trúc tổng thể của hệ thống DCS được xây dựng dựa trên một mô hình phân tầng chặt chẽ và có tính dự phòng cao. Đây là yếu tố cốt lõi giúp hệ thống DCS có thể duy trì hoạt động liên tục trong các môi trường sản xuất khắc nghiệt nhất.

2. Cấu trúc tổng thể của hệ thống DCS: Nền tảng của sự ổn định và hiệu quả

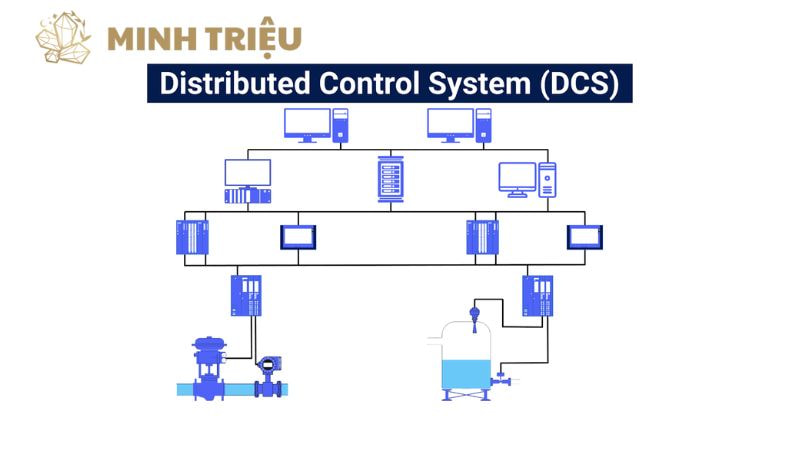

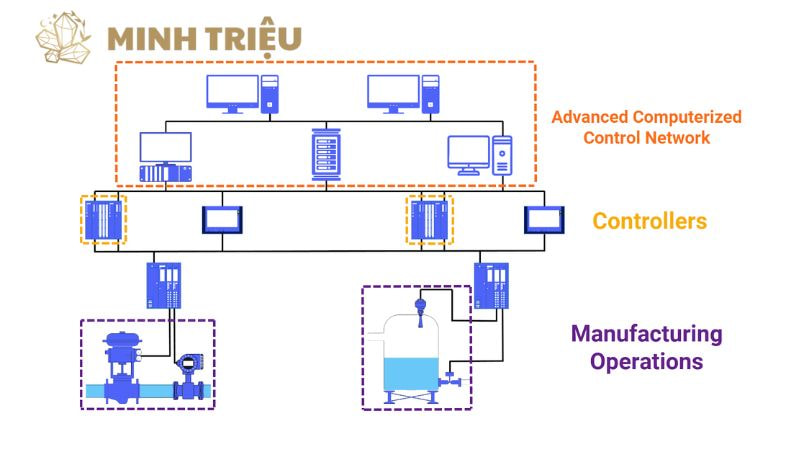

Một trong những đặc điểm nổi bật nhất làm nên sức mạnh của DCS là cấu trúc tổng thể của hệ thống DCS được xây dựng theo mô hình kiến trúc phân tán và phân cấp. Mô hình này được chia thành ba cấp độ chính, mỗi cấp đảm nhiệm một vai trò riêng biệt và được kết nối với nhau thông qua mạng truyền thông công nghiệp. Việc phân chia thành các cấp độ giúp tối ưu hóa hiệu suất, tăng cường độ tin cậy và đơn giản hóa việc quản lý một hệ thống phức tạp. Ba cấp độ cơ bản của cấu trúc tổng thể của hệ thống DCS bao gồm:

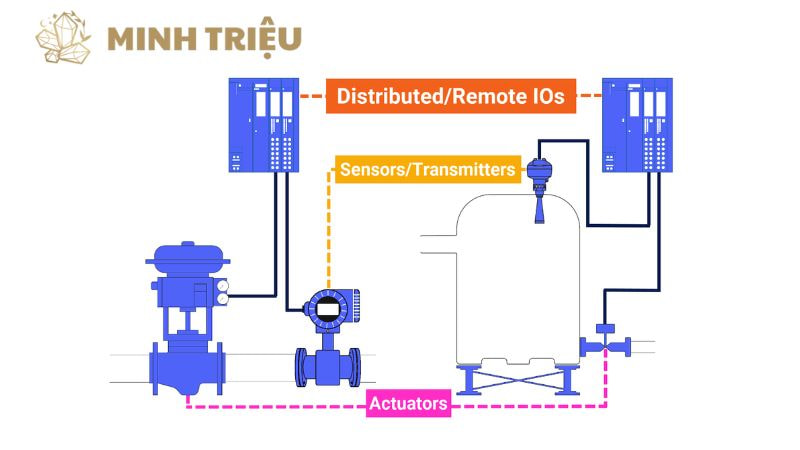

- Cấp độ 1: Cấp hiện trường (Field Level): Nơi các thiết bị vật lý như cảm biến và bộ truyền động tương tác trực tiếp với quy trình sản xuất. Đây là nơi dữ liệu thô được thu thập và các lệnh điều khiển được thực thi.

- Cấp độ 2: Cấp điều khiển quy trình (Process Control Level): Đây là “bộ não” của hệ thống, nơi các thuật toán điều khiển được xử lý và thực thi. Cấp độ này nhận dữ liệu từ cấp hiện trường và đưa ra các quyết định điều khiển.

- Cấp độ 3: Cấp điều hành và giám sát (Supervisory/Operation Level): Cung cấp giao diện cho con người để tương tác với toàn bộ hệ thống. Người vận hành có thể giám sát, phân tích, và can thiệp vào quy trình từ một vị trí trung tâm.

Mỗi cấp độ hoạt động độc lập tương đối, nhưng lại được tích hợp chặt chẽ để tạo thành một hệ thống thống nhất. Sự phân cấp này cho phép DCS xử lý đồng thời nhiều tác vụ khác nhau, từ việc thu thập dữ liệu nhanh chóng tại hiện trường đến việc hiển thị tổng quan và lưu trữ thông tin lịch sử ở cấp cao nhất.

3. Phân tích chi tiết các cấp độ cấu thành hệ thống DCS

3.1. Cấp độ 1: Cấp hiện trường (Field Level)

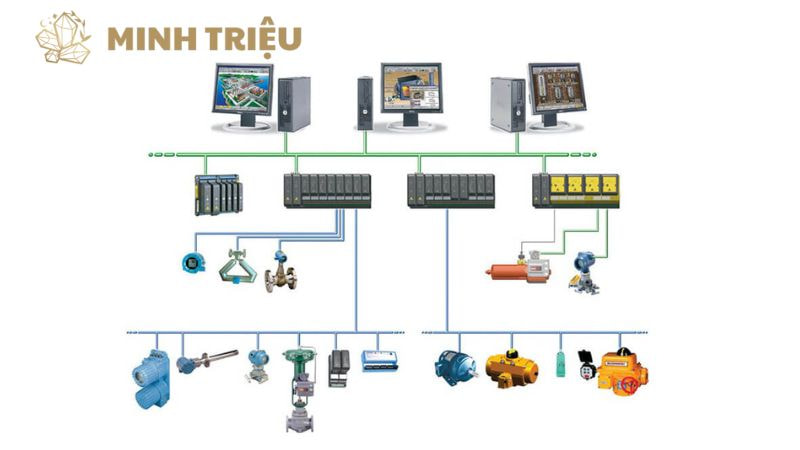

Cấp hiện trường là tuyến đầu của hệ thống DCS, nơi mọi hoạt động đo lường và điều khiển vật lý diễn ra. Nó bao gồm tất cả các thiết bị được lắp đặt trực tiếp trên dây chuyền sản xuất và tương tác với các biến vật lý như nhiệt độ, áp suất, lưu lượng và vị trí. Độ chính xác và độ tin cậy của các thiết bị ở cấp này quyết định chất lượng của toàn bộ hệ thống.

Cảm biến (Sensors): Được ví như “mắt và tai” của hệ thống, cảm biến có nhiệm vụ đo lường các đại lượng vật lý và chuyển đổi chúng thành tín hiệu điện. Các cảm biến này có thể là cảm biến analog (đưa ra tín hiệu 4-20mA hoặc 1-5V) hoặc cảm biến digital (đưa ra tín hiệu ON/OFF). Một số loại cảm biến phổ biến trong công nghiệp gồm:

- Cảm biến nhiệt độ: Đo lường nhiệt độ trong lò phản ứng, đường ống (dùng RTD hoặc thermocouple).

- Cảm biến áp suất: Đo áp suất trong bình chứa, đường ống.

- Cảm biến lưu lượng: Đo tốc độ dòng chảy của chất lỏng hoặc khí.

- Cảm biến mức: Đo mức chất lỏng trong bồn chứa. Các cảm biến hiện đại thường có khả năng giao tiếp kỹ thuật số qua các giao thức như HART, cho phép truyền thêm thông tin chẩn đoán ngoài giá trị đo lường.

Bộ truyền động (Actuators): Là “cánh tay” của hệ thống, bộ truyền động nhận tín hiệu điều khiển từ cấp trên và thực hiện các hành động vật lý. Chúng được điều khiển bởi tín hiệu analog (ví dụ: 4-20mA để điều khiển độ mở của van) hoặc tín hiệu digital (để bật/tắt một động cơ). Một số ví dụ điển hình bao gồm:

- Van điều khiển: Điều chỉnh lưu lượng của chất lỏng hoặc khí trong đường ống.

- Biến tần (VFD): Thay đổi tốc độ quay của động cơ.

- Khởi động từ (Motor starters): Bật hoặc tắt động cơ. Độ chính xác và tốc độ phản ứng của bộ truyền động là yếu tố quan trọng ảnh hưởng đến chất lượng điều khiển của toàn bộ quy trình.

Thiết bị trường thông minh (Smart Field Devices): Cấu trúc tổng thể của hệ thống DCS hiện đại đã tích hợp các thiết bị trường thông minh. Các thiết bị này không chỉ đo lường hoặc điều khiển mà còn có khả năng tự xử lý dữ liệu và giao tiếp hai chiều với hệ thống điều khiển. Điều này cho phép hệ thống DCS thu thập thông tin chẩn đoán chi tiết về tình trạng của thiết bị (như tuổi thọ, tình trạng pin, các lỗi tiềm ẩn), giúp việc bảo trì trở nên chủ động và hiệu quả hơn.

3.2. Cấp độ 2: Cấp điều khiển quy trình (Process Control Level)

Đây là “trung tâm thần kinh” của toàn bộ hệ thống DCS. Cấp độ này nhận dữ liệu từ hàng trăm, hàng nghìn cảm biến, xử lý thông tin một cách cực kỳ nhanh chóng và đưa ra các quyết định điều khiển để duy trì quy trình sản xuất ổn định theo các tham số đã được lập trình.

Bộ điều khiển cục bộ (Local Control Unit – LCU) hay Bộ điều khiển quy trình (Process Controller): Đây là thành phần quan trọng nhất ở cấp độ này. Khác với một PLC (Programmable Logic Controller) đơn lẻ, một hệ thống DCS có thể có hàng chục, thậm chí hàng trăm LCU, mỗi LCU chịu trách nhiệm điều khiển một khu vực hoặc một chu trình sản xuất cụ thể.

LCU có khả năng xử lý thông tin, tính toán các thuật toán điều khiển phức tạp (như PID, cascade, feedforward) và gửi lệnh điều khiển xuống cấp hiện trường. Điểm mạnh lớn nhất của LCU là khả năng hoạt động độc lập. Nếu mạng truyền thông giữa các LCU và cấp điều hành bị gián đoạn, các LCU vẫn tiếp tục điều khiển quy trình theo chương trình đã được tải xuống, đảm bảo tính liên tục của sản xuất. Điều này được gọi là “điều khiển trong vòng lặp” (control in the loop).

Các LCU thường được thiết kế với khả năng dự phòng cao, bao gồm bộ xử lý dự phòng, module I/O dự phòng và nguồn điện dự phòng. Khi một thành phần chính bị lỗi, hệ thống sẽ tự động chuyển sang thành phần dự phòng mà không làm gián đoạn quy trình.

Module I/O: Các module này đóng vai trò là cầu nối vật lý giữa các thiết bị hiện trường và LCU. Chúng được thiết kế để xử lý các loại tín hiệu khác nhau một cách riêng biệt và an toàn. Các loại module I/O phổ biến bao gồm:

- Analog Input (AI): Nhận tín hiệu analog từ cảm biến (ví dụ: 4-20mA).

- Analog Output (AO): Gửi tín hiệu analog đến bộ truyền động (ví dụ: 4-20mA).

- Digital Input (DI): Nhận tín hiệu digital từ các công tắc, nút bấm.

- Digital Output (DO): Gửi tín hiệu digital để bật/tắt các thiết bị. Đa số các module I/O hiện đại đều có tính năng cách ly điện và bảo vệ quá áp để đảm bảo độ tin cậy và an toàn cho hệ thống.

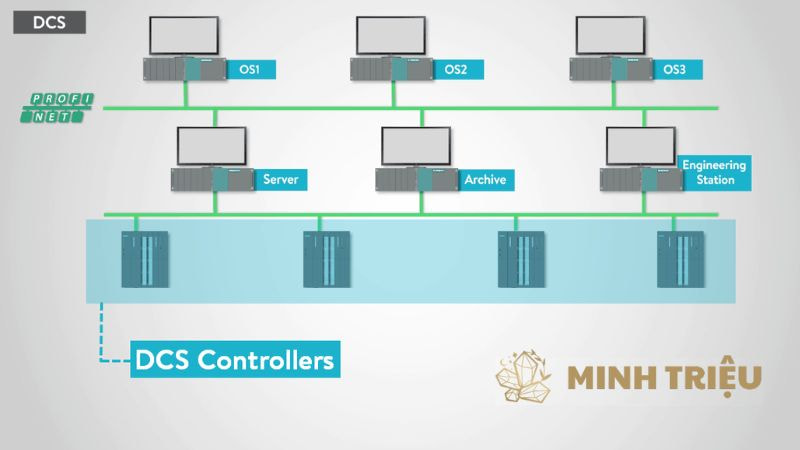

Mạng truyền thông tốc độ cao (Control Bus/Network): Đây là “xương sống” kết nối tất cả các LCU với nhau và với cấp điều hành. Mạng này phải có tốc độ cực cao, độ tin cậy tuyệt đối và tính bảo mật cao để đảm bảo việc truyền dữ liệu và lệnh điều khiển không bị gián đoạn.

Trong cấu trúc tổng thể của hệ thống DCS, mạng truyền thông thường sử dụng các giao thức công nghiệp mạnh mẽ như Foundation Fieldbus, Profinet, hoặc các giao thức độc quyền của nhà sản xuất, được thiết kế với cấu hình vòng lặp hoặc dự phòng kép để chống lại lỗi đường truyền.

3.3. Cấp độ 3: Cấp điều hành và giám sát (Supervisory/Operation Level)

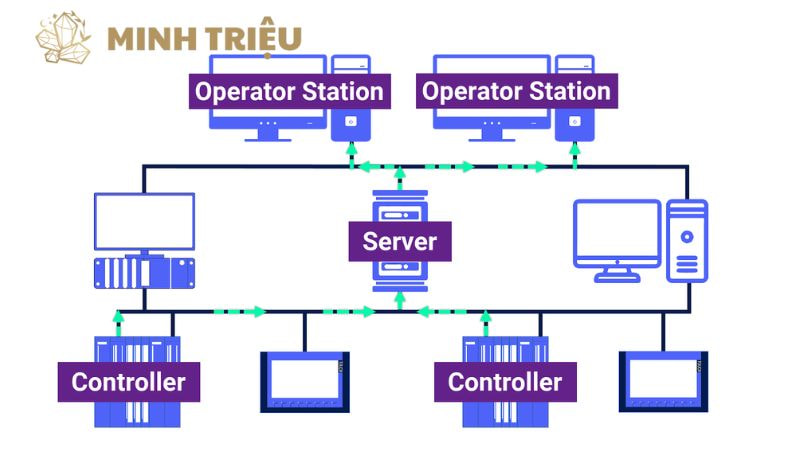

Cấp độ điều hành là nơi con người tương tác với hệ thống DCS. Nó cung cấp một cái nhìn tổng quan về toàn bộ nhà máy, cho phép người vận hành và kỹ sư giám sát, phân tích và can thiệp từ một vị trí trung tâm.

Máy chủ (Servers): Máy chủ chịu trách nhiệm thu thập, xử lý và lưu trữ dữ liệu từ tất cả các LCU. Chúng đóng vai trò là kho lưu trữ dữ liệu lịch sử (Historical Database) về các biến quá trình, các sự kiện và cảnh báo. Dữ liệu này cực kỳ quan trọng cho việc phân tích hiệu suất, tối ưu hóa quy trình và khắc phục sự cố.

Các máy chủ cũng quản lý các chức năng như quản lý báo cáo, quản lý báo động (Alarm Management) và quản lý người dùng. Tương tự như LCU, các máy chủ thường được thiết lập dự phòng nóng (hot standby) để đảm bảo tính sẵn sàng của dữ liệu.

Máy trạm kỹ thuật (Engineering Workstation): Đây là công cụ dành riêng cho các kỹ sư và chuyên gia DCS. Từ máy trạm này, kỹ sư có thể:

- Lập trình và cấu hình: Thiết kế logic điều khiển, lập trình các vòng lặp, và cấu hình các thiết bị mới.

- Hiệu chỉnh (Tuning): Tinh chỉnh các tham số của bộ điều khiển để tối ưu hóa hiệu suất.

- Tạo giao diện: Thiết kế các màn hình đồ họa cho HMI.

- Chẩn đoán: Phân tích các lỗi hệ thống và thực hiện các tác vụ bảo trì.

Giao diện người-máy (Human-Machine Interface – HMI): HMI là thành phần trực quan nhất của DCS. Nó hiển thị trạng thái của toàn bộ nhà máy thông qua các màn hình đồ họa sinh động, biểu đồ xu hướng theo thời gian thực và các bảng dữ liệu. HMI được thiết kế để đơn giản hóa việc vận hành, giúp người điều khiển dễ dàng nhận biết trạng thái của quy trình, nhận các cảnh báo khi có sự cố và điều chỉnh các thông số một cách an toàn. Các tính năng quan trọng của HMI bao gồm:

- Hiển thị đồ họa quy trình: Mô phỏng quy trình sản xuất bằng hình ảnh, giúp người vận hành có cái nhìn tổng quan.

- Biểu đồ xu hướng: Theo dõi sự thay đổi của các biến quá trình theo thời gian, giúp phân tích và dự đoán.

- Hệ thống báo động (Alarm System): Cảnh báo người vận hành về các tình trạng bất thường.

- Hệ thống báo cáo: Tạo ra các báo cáo sản xuất, năng lượng, và hiệu suất.

4. Các đặc điểm nổi bật của cấu trúc DCS

Cấu trúc tổng thể của hệ thống DCS không chỉ là một sự phân cấp đơn thuần; nó còn mang trong mình nhiều đặc điểm kỹ thuật tiên tiến, tạo nên sự vượt trội của hệ thống này so với các công nghệ điều khiển khác.

- Tính phân tán (Distributed Nature): Đây là đặc điểm nổi bật nhất và là nền tảng của tên gọi DCS. Bằng cách phân chia quyền lực điều khiển ra nhiều bộ xử lý độc lập, DCS đã loại bỏ điểm lỗi duy nhất (single point of failure). Điều này có ý nghĩa to lớn trong các ngành công nghiệp quy trình, nơi một giây ngừng hoạt động cũng có thể gây ra thiệt hại hàng triệu đô la. Nếu một bộ điều khiển bị hỏng, chỉ một phần nhỏ của quy trình bị ảnh hưởng, trong khi phần còn lại của nhà máy vẫn hoạt động bình thường, đảm bảo tính liên tục của sản xuất.

- Tính dự phòng (Redundancy): Hầu hết các thành phần quan trọng của DCS đều được thiết kế với khả năng dự phòng cao. Các cặp bộ điều khiển được thiết lập song song (redundant controllers), các module I/O được sao lưu, và mạng truyền thông cũng có đường truyền dự phòng (redundant communication bus). Tính năng này là bắt buộc đối với các quy trình sản xuất quan trọng, nơi sự gián đoạn dù chỉ trong vài giây cũng có thể dẫn đến thiệt hại nặng nề hoặc nguy hiểm.

- Truyền thông tốc độ cao và tin cậy: Hệ thống DCS sử dụng các giao thức truyền thông công nghiệp chuyên dụng, được thiết kế để đảm bảo việc truyền dữ liệu và lệnh điều khiển diễn ra một cách nhanh chóng và không có lỗi. Mạng lưới trong cấu trúc tổng thể của hệ thống DCS có khả năng xử lý lượng dữ liệu khổng lồ từ các cảm biến và bộ truyền động, đồng thời đảm bảo thông tin được cập nhật liên tục cho người vận hành.

- Dễ dàng mở rộng (Scalability): Nhờ cấu trúc module, cấu trúc tổng thể của hệ thống DCS cho phép mở rộng một cách dễ dàng và linh hoạt. Khi cần thêm một chu trình sản xuất mới hoặc mở rộng công suất, các kỹ sư chỉ cần thêm các bộ điều khiển và module I/O mới vào mạng lưới hiện có mà không cần phải thay đổi toàn bộ hệ thống. Điều này giúp tiết kiệm chi phí và thời gian đáng kể cho các dự án mở rộng.

- Khả năng tích hợp cao: DCS cung cấp khả năng tích hợp liền mạch giữa các cấp độ khác nhau, từ việc thu thập dữ liệu thô tại hiện trường đến việc tạo ra các báo cáo quản lý cấp cao. Điều này tạo ra một dòng chảy thông tin liền mạch và nhất quán, giúp các nhà quản lý có cái nhìn tổng quan về hiệu suất sản xuất và đưa ra các quyết định kịp thời, chính xác.

5. Kết luận

Cấu trúc tổng thể của hệ thống DCS không chỉ là một sơ đồ kỹ thuật mà còn là triết lý thiết kế hướng tới sự ổn định, an toàn và hiệu quả. Việc hiểu rõ các cấp độ và thành phần của nó là nền tảng để lựa chọn, thiết kế và vận hành các hệ thống tự động hóa phức tạp, từ đó tối ưu hóa năng suất và đảm bảo an toàn trong môi trường sản xuất công nghiệp.