Hệ thống DCS

An toàn chức năng (Functional Safety) trong DCS: Nền tảng đảm bảo an toàn sản xuất

Trong bối cảnh công nghiệp hiện đại, việc đảm bảo an toàn là một yếu tố sống còn, và an toàn chức năng (Functional Safety) đã trở thành một phần cốt lõi của hệ thống DCS (Distributed Control System). An toàn chức năng đảm bảo rằng một hệ thống tự động hóa sẽ hoạt động chính xác để ngăn ngừa các rủi ro nguy hiểm, bảo vệ con người, tài sản và môi trường. SIL (Safety Integrity Level), một tiêu chuẩn quốc tế, đóng vai trò quan trọng trong việc đo lường mức độ giảm thiểu rủi ro mà một hệ thống an toàn cung cấp. Bài viết này sẽ đi sâu vào các nguyên tắc, tiêu chuẩn và thách thức khi triển khai an toàn chức năng trong DCS, giúp các doanh nghiệp xây dựng môi trường sản xuất an toàn và đáng tin cậy.

1. Các nguyên tắc cơ bản của An toàn chức năng

Nguyên lý cốt lõi của an toàn chức năng là một hệ thống an toàn phải có khả năng phản ứng chính xác với các tín hiệu đầu vào để đưa quy trình về trạng thái an toàn, ngay cả khi các hệ thống điều khiển chính bị lỗi. Hệ thống này được thiết kế như một lớp bảo vệ độc lập, hoạt động như một “lưới an toàn” cuối cùng. Dữ liệu từ các cảm biến an toàn được xử lý bởi một bộ điều khiển chuyên biệt để kích hoạt các hành động an toàn, chẳng hạn như đóng van khẩn cấp hoặc tắt máy bơm.

Tính dư thừa (Redundancy) đảm bảo rằng các thành phần quan trọng trong một hệ thống an toàn được nhân đôi hoặc nhân ba để hệ thống vẫn hoạt động khi một phần tử bị lỗi. Chẳng hạn, việc sử dụng hai hoặc ba cảm biến độc lập để đo cùng một thông số sẽ giúp phát hiện các lỗi của cảm biến đơn lẻ. Hệ thống bỏ phiếu (voting systems), ví dụ như 2-out-of-3 (2oo3), là một ví dụ điển hình của tính dư thừa, nơi hai trong ba tín hiệu phải khớp nhau để một hành động được kích hoạt.

Tính chịu lỗi (Fault Tolerance) là khả năng của hệ thống để phát hiện và xử lý các lỗi một cách an toàn mà không gây gián đoạn hoạt động. Điều này đạt được thông qua việc tự chẩn đoán liên tục và các cơ chế xử lý lỗi. Ví dụ, hệ thống có thể phát hiện một cảm biến bị lỗi và chuyển sang chế độ an toàn, đồng thời thông báo cho người vận hành về sự cố.

Vòng đời an toàn (Safety Lifecycle) là một quy trình tuần tự, có cấu trúc chặt chẽ để thiết kế, thực hiện, vận hành và bảo trì các hệ thống an toàn, tuân thủ các tiêu chuẩn quốc tế. Vòng đời này bắt đầu từ việc phân tích nguy hiểm (Hazard Analysis), đến việc thiết kế hệ thống, lập trình, lắp đặt, vận hành, và cuối cùng là bảo trì và thử nghiệm định kỳ.

2. Mức độ toàn vẹn an toàn (SIL) và vai trò của nó

Mức độ toàn vẹn an toàn (SIL) là một thang đo rời rạc được sử dụng để xác định yêu cầu về tính toàn vẹn của một chức năng an toàn (SIF – Safety Instrumented Function). SIL định lượng xác suất thất bại của một hệ thống an toàn khi được yêu cầu hoạt động. Bốn mức độ SIL được định nghĩa, mỗi mức độ tương ứng với một mức độ giảm thiểu rủi ro khác nhau.

- SIL 1 là mức độ giảm thiểu rủi ro thấp nhất, phù hợp cho các rủi ro nhỏ.

- SIL 2 là mức độ giảm thiểu rủi ro trung bình, phù hợp cho các rủi ro đáng kể.

- SIL 3 là mức độ giảm thiểu rủi ro cao, được áp dụng cho các quy trình tiềm ẩn rủi ro nghiêm trọng.

- SIL 4 là mức độ giảm thiểu rủi ro cao nhất, thường chỉ áp dụng cho các ứng dụng cực kỳ nguy hiểm như nhà máy điện hạt nhân, đòi hỏi các hệ thống an toàn với độ tin cậy cực cao.

Quy trình xác định SIL bao gồm việc đánh giá rủi ro (Hazard Analysis) để xác định mức độ rủi ro ban đầu (ví dụ: xác suất xảy ra một sự cố nguy hiểm). Từ đó, dựa trên mức rủi ro chấp nhận được, người ta sẽ xác định mức độ giảm thiểu rủi ro cần thiết, và mức SIL tương ứng sẽ được chọn cho chức năng an toàn đó.

Bảng 1: Phân loại các mức SIL

| Mức SIL | Mức giảm thiểu rủi ro (Risk Reduction Factor) | Ví dụ ứng dụng |

|---|---|---|

| SIL 1 | 10 đến 100 | Hệ thống tự động tắt máy khi mực nước vượt quá giới hạn trong một bồn chứa thông thường. |

| SIL 2 | 100 đến 1000 | Hệ thống tắt khẩn cấp trong một nhà máy xử lý hóa chất, nơi có khả năng rò rỉ khí độc. |

| SIL 3 | 1000 đến 10000 | Hệ thống an toàn trong một nhà máy lọc dầu, nơi rò rỉ hydrocarbon có thể gây nổ nghiêm trọng. |

| SIL 4 | > 10000 | Hệ thống bảo vệ lò phản ứng hạt nhân. |

3. Triển khai An toàn chức năng trong Hệ thống DCS

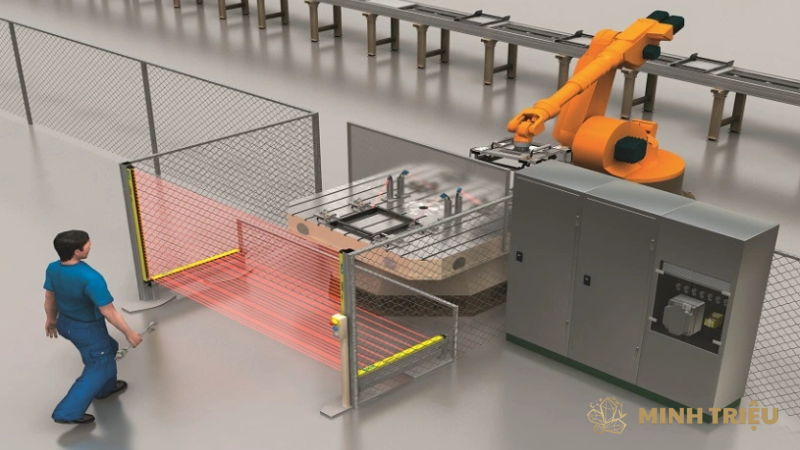

Việc triển khai an toàn chức năng trong một hệ thống DCS đòi hỏi một kiến trúc được thiết kế cẩn thận. Kiến trúc hệ thống yêu cầu phân tách rõ ràng giữa hệ thống DCS (thường được gọi là BPCS – Basic Process Control System) và hệ thống an toàn (SIS – Safety Instrumented System). BPCS chịu trách nhiệm cho việc điều khiển quy trình thông thường, trong khi SIS là một hệ thống độc lập, chuyên trách cho các chức năng an toàn.

Các thành phần phần cứng của hệ thống an toàn bao gồm các bộ điều khiển an toàn (Safety PLC) chuyên dụng, được thiết kế để chịu lỗi và có khả năng tự chẩn đoán cao. Ngoài ra, hệ thống còn bao gồm các cảm biến (Sensors) được chứng nhận an toàn và các phần tử cuối cùng (Final Elements) như van khẩn cấp, bơm, hoặc rơ-le, có nhiệm vụ đưa quy trình về trạng thái an toàn khi được yêu cầu.

Lập trình và logic điều khiển an toàn được thực hiện độc lập và đơn giản hơn nhiều so với logic điều khiển quy trình. Điều này đảm bảo tính ổn định và dễ kiểm tra của logic an toàn. Hơn nữa, logic này được thiết kế để “Fail-Safe”, tức là khi có lỗi xảy ra, hệ thống sẽ tự động chuyển về trạng thái an toàn nhất.

Vai trò của DCS là giám sát và cung cấp giao diện vận hành cho hệ thống an toàn, nhưng không thực hiện các chức năng điều khiển an toàn. Hệ thống DCS có thể nhận dữ liệu trạng thái từ SIS để hiển thị cho người vận hành, nhưng việc đưa ra các quyết định an toàn cuối cùng vẫn do SIS thực hiện.

4. Các tiêu chuẩn và quy định liên quan

Các tiêu chuẩn quốc tế đóng vai trò then chốt trong việc đảm bảo sự đồng bộ và đáng tin cậy của các hệ thống an toàn chức năng. IEC 61508 là tiêu chuẩn quốc tế cơ bản cho an toàn chức năng của các hệ thống điện, điện tử và điện tử có thể lập trình được liên quan đến an toàn. Đây là tiêu chuẩn tổng quát áp dụng cho tất cả các ngành công nghiệp.

IEC 61511 là tiêu chuẩn áp dụng cụ thể IEC 61508 cho ngành công nghiệp quy trình. Tiêu chuẩn này đưa ra các yêu cầu chi tiết về vòng đời an toàn, từ việc xác định các chức năng an toàn, thiết kế, lập trình, lắp đặt, vận hành, bảo trì và thử nghiệm định kỳ. Ngoài các tiêu chuẩn quốc tế, các ngành công nghiệp cụ thể như dầu khí, hóa chất và điện lực có thể có các quy định an toàn riêng. Tuy nhiên, các quy định này thường dựa trên các tiêu chuẩn quốc tế như IEC 61508 và IEC 61511 để đảm bảo tính nhất quán và hiệu quả.

Danh sách các tiêu chuẩn liên quan đến An toàn chức năng:

- IEC 61508: Tiêu chuẩn khung cho an toàn chức năng của các hệ thống E/E/PE.

- IEC 61511: Tiêu chuẩn ứng dụng IEC 61508 cho ngành công nghiệp quy trình.

- ISA-84: Tiêu chuẩn của Mỹ tương đương với IEC 61511.

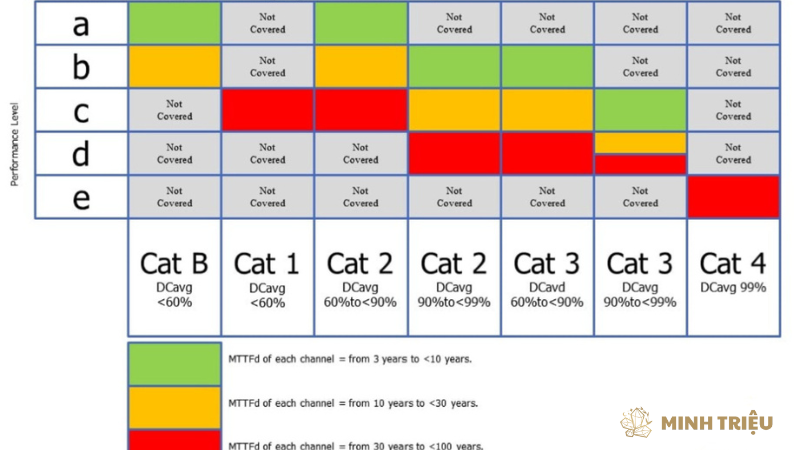

- ISO 13849: Tiêu chuẩn an toàn chức năng cho máy móc.

- NFPA 85: Tiêu chuẩn về nồi hơi và hệ thống đốt cháy của Hiệp hội Phòng cháy chữa cháy Quốc gia Hoa Kỳ.

5. Thách thức và giải pháp

Việc triển khai an toàn chức năng và tuân thủ các tiêu chuẩn SIL không phải là không có thách thức. Tính phức tạp và chi phí đầu tư cao là một trong những rào cản lớn nhất. Các hệ thống an toàn yêu cầu phần cứng và phần mềm chuyên biệt, có chi phí cao hơn đáng kể so với các hệ thống điều khiển thông thường.

Yêu cầu bảo trì, thử nghiệm và tuân thủ nghiêm ngặt cũng là một thách thức lớn. Các hệ thống an toàn cần được kiểm tra định kỳ để đảm bảo chúng vẫn hoạt động chính xác. Việc ghi lại và lưu trữ các báo cáo thử nghiệm này cũng là một nhiệm vụ phức tạp.

Đào tạo nhân sự có kiến thức chuyên sâu về an toàn chức năng là một yêu cầu cấp thiết. Các kỹ sư và kỹ thuật viên cần được đào tạo không chỉ về kỹ thuật mà còn về các tiêu chuẩn và quy định liên quan. Để giải quyết các thách thức này, có một số giải pháp khả thi. Các doanh nghiệp có thể sử dụng các giải pháp DCS và SIS tích hợp từ các nhà cung cấp uy tín, giúp đơn giản hóa việc triển khai và giảm thiểu rủi ro tích hợp.

Việc thực hiện các chương trình bảo trì và thử nghiệm định kỳ theo tiêu chuẩn là cần thiết để đảm bảo hệ thống luôn hoạt động chính xác. Cuối cùng, việc tổ chức các khóa đào tạo chuyên sâu về SIL và an toàn chức năng cho đội ngũ kỹ sư sẽ giúp nâng cao năng lực nội bộ và đảm bảo tuân thủ các quy định.

Bảng 2: Thách thức và giải pháp trong triển khai An toàn chức năng

| Thách thức | Giải pháp |

|---|---|

| Chi phí cao | Sử dụng các giải pháp tích hợp từ các nhà cung cấp uy tín để giảm chi phí tổng thể. |

| Bảo trì và thử nghiệm | Thực hiện chương trình bảo trì và thử nghiệm định kỳ, sử dụng các công cụ hỗ trợ tự động. |

| Thiếu chuyên gia | Tổ chức các khóa đào tạo chuyên sâu, thuê chuyên gia tư vấn. |

| Tính phức tạp | Tuân thủ nghiêm ngặt vòng đời an toàn, đơn giản hóa logic điều khiển an toàn. |

6. Kết luận

Việc triển khai an toàn chức năng trong DCS là yêu cầu bắt buộc để đảm bảo an toàn cho con người, tài sản và môi trường trong sản xuất công nghiệp. Một hệ thống DCS với an toàn chức năng tích hợp không chỉ giảm thiểu rủi ro mà còn nâng cao độ tin cậy và hiệu quả của toàn bộ nhà máy. An toàn không chỉ là một nhiệm vụ pháp lý, mà còn là một lợi thế cạnh tranh, thể hiện trách nhiệm của doanh nghiệp và giúp xây dựng một môi trường làm việc bền vững. Bằng cách đầu tư vào các hệ thống an toàn chức năng, doanh nghiệp đang đầu tư vào tương lai của mình.