Giải pháp tự động hóa

OEE (Overall Equipment Effectiveness) – Chỉ Số “Vàng” Của Tự Động Hóa Trong Sản Xuất Công Nghiệp

OEE (Overall Equipment Effectiveness) là một chỉ số quan trọng, phản ánh hiệu suất tổng thể của thiết bị trong sản xuất công nghiệp. Chỉ số này giúp doanh nghiệp đo lường mức độ hiệu quả của máy móc, thiết bị, từ đó xác định các lãng phí và điểm yếu trong quy trình sản xuất. OEE cung cấp cái nhìn tổng quan, định lượng về thời gian hoạt động, tốc độ vận hành và chất lượng sản phẩm, là nền tảng cho các nỗ lực cải tiến liên tục. Bài viết này sẽ đi sâu vào định nghĩa, công thức tính, ứng dụng, lợi ích và các phương pháp cải thiện OEE, giúp doanh nghiệp tối ưu hóa hiệu suất thiết bị và tăng khả năng cạnh tranh trong kỷ nguyên tự động hóa sản xuất.

1. OEE là gì? Khái niệm cơ bản về OEE

OEE (Overall Equipment Effectiveness) là một chỉ số lượng hóa hiệu quả tổng thể của một tài sản sản xuất. Chỉ số này cung cấp đánh giá định lượng về hiệu quả sản xuất, giúp nhà sản xuất xác định và loại bỏ Sáu Tổn Thất Lớn (Six Big Losses). OEE đóng vai trò là một công cụ cơ bản trong sản xuất tinh gọn (Lean Manufacturing), giúp nhận diện sự lãng phí và các cơ hội để tối ưu hóa quy trình.

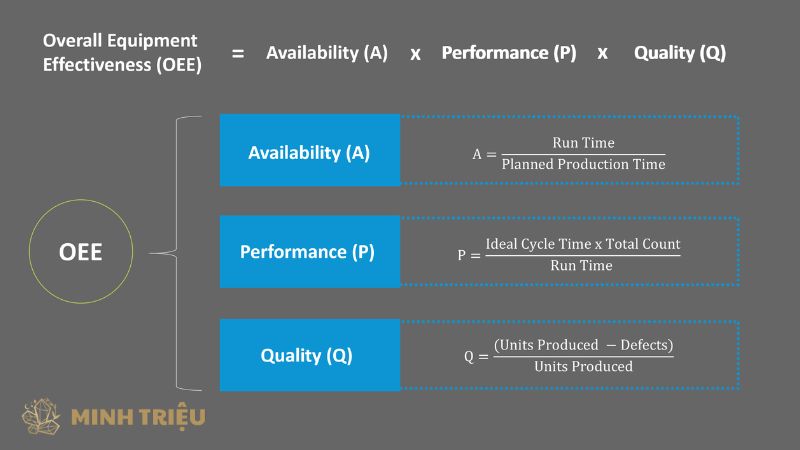

Giá trị của OEE nằm ở khả năng kết nối ba thành phần quan trọng của hiệu suất sản xuất: Tính Sẵn Sàng (Availability), Hiệu Suất Hoạt Động (Performance) và Chất Lượng (Quality), mang lại cái nhìn toàn diện về việc sử dụng thiết bị. Bằng cách theo dõi OEE, các công ty có thể không chỉ biết máy có đang chạy hay không, mà còn hiểu rõ máy đang chạy tốt đến mức nào.

2. Công thức tính OEE và các thành phần cấu thành

Công thức tính OEE kết hợp ba thành phần chính: Tính Sẵn Sàng, Hiệu Suất Hoạt Động và Chất Lượng. Điểm OEE tổng thể được tính bằng cách nhân ba chỉ số này với nhau, thể hiện dưới dạng phần trăm. Phép nhân này cho thấy sự liên kết chặt chẽ của mỗi thành phần; điểm thấp ở một lĩnh vực sẽ ảnh hưởng đáng kể đến OEE tổng thể. OEE=Availability×Performance×Quality

- a. Availability (Tính sẵn sàng) liên quan đến thời gian máy thực sự hoạt động so với thời gian sản xuất đã được lên kế hoạch.

- Công thức: Availability=(Thờigianhoạtđộngthựctế/Thờigianlênkếhoạchsảnxuất)×100%

- Cách tính: Để xác định Thời gian hoạt động thực tế, chúng ta trừ tất cả thời gian ngừng máy theo kế hoạch và ngoài kế hoạch khỏi Thời gian lên kế hoạch sản xuất. Thời gian ngừng máy có thể do nhiều yếu tố, bao gồm sự cố thiết bị, thời gian thiết lập và điều chỉnh, thiếu nguyên vật liệu và thời gian chờ công nhân vận hành. Chỉ số Tính sẵn sàng cho thấy tỷ lệ phần trăm thời gian máy có sẵn để sản xuất sản phẩm, không tính các sự kiện ngừng máy.

- b. Performance (Hiệu suất hoạt động) đo lường tốc độ mà thiết bị hoạt động so với thời gian chu kỳ lý tưởng tối đa của nó.

- Công thức: Performance=(Sảnlượngthựctế/Sảnlượnglýthuyết)×100%

- Cách tính: Sản lượng thực tế là số lượng đơn vị sản xuất được, trong khi Sản lượng lý thuyết thể hiện sản lượng tối đa có thể đạt được dựa trên tốc độ thiết kế của máy. Điểm Hiệu suất hoạt động dưới 100% cho thấy tổn thất về tốc độ, có thể do dừng máy ngắn hạn, chạy không tải hoặc giảm tốc độ vận hành.

- c. Quality (Chất lượng) là tỷ lệ sản phẩm đạt tiêu chuẩn so với tổng số đơn vị đã sản xuất.

- Công thức: Quality=(Sảnphẩmđạttiêuchuẩn/Tổngsảnphẩmsảnxuất)×100%

- Cách tính: Thành phần này đánh giá các tổn thất từ sản phẩm bị loại bỏ và sản phẩm cần làm lại. Bằng cách theo dõi Chất lượng, một công ty có thể đánh giá hiệu quả của quy trình trong việc sản xuất ra hàng hóa đạt yêu cầu. Điểm Chất lượng thấp cho thấy tổn thất đáng kể do lỗi và sản phẩm bị loại bỏ, ảnh hưởng đến cả nguyên vật liệu và thời gian.

3. Các bước tính OEE chi tiết (Ví dụ minh họa)

Tính toán OEE một cách có hệ thống bao gồm một số bước đơn giản để đảm bảo độ chính xác và nhất quán. Đầu tiên, hãy xác định Thời gian lên kế hoạch sản xuất, đây là tổng thời gian dự kiến một máy sẽ hoạt động. Thứ hai, ghi lại tất cả các sự kiện ngừng máy, bao gồm thời lượng và nguyên nhân, để tính toán Thời gian hoạt động thực tế. Thứ ba, theo dõi tổng sản lượng và số lượng đơn vị đạt chuẩn để đánh giá Hiệu suất hoạt động và Chất lượng. Hãy xem xét ví dụ này cho một dây chuyền sản xuất:

- Thời gian ca sản xuất: 8 giờ (480 phút)

- Thời gian nghỉ theo lịch: 2 lần x 15 phút = 30 phút

- Thời gian lên kế hoạch sản xuất: 480 – 30 = 450 phút

- Các sự kiện ngừng máy:

- Sự cố thiết bị: 25 phút

- Thiếu nguyên liệu: 15 phút

- Thiết lập và chuyển đổi sản phẩm: 20 phút

- Tổng thời gian ngừng máy: 60 phút

- Thời gian hoạt động thực tế: 450 phút – 60 phút = 390 phút

- Thời gian chu kỳ lý tưởng trên mỗi đơn vị: 1 phút

- Sản lượng lý thuyết: 390 đơn vị (390 phút / 1 phút mỗi đơn vị)

- Sản lượng thực tế: 350 đơn vị

- Số đơn vị lỗi: 15 đơn vị

- Số đơn vị đạt chất lượng: 350 đơn vị – 15 đơn vị = 335 đơn vị

Bây giờ, hãy tính toán ba thành phần:

- Availability (Tính sẵn sàng): (390/450)×100%=86.67%

- Performance (Hiệu suất hoạt động): (350/390)×100%=89.74%

- Quality (Chất lượng): (335/350)×100%=95.71%

Cuối cùng, chúng ta tính OEE tổng thể:

- OEE: 86.67%×89.74%×95.71%=74.37%

Điểm OEE 74.37% này cho thấy vẫn còn nhiều không gian để cải thiện, vì các nhà sản xuất đẳng cấp thế giới thường đặt mục tiêu đạt điểm OEE trên 85%.

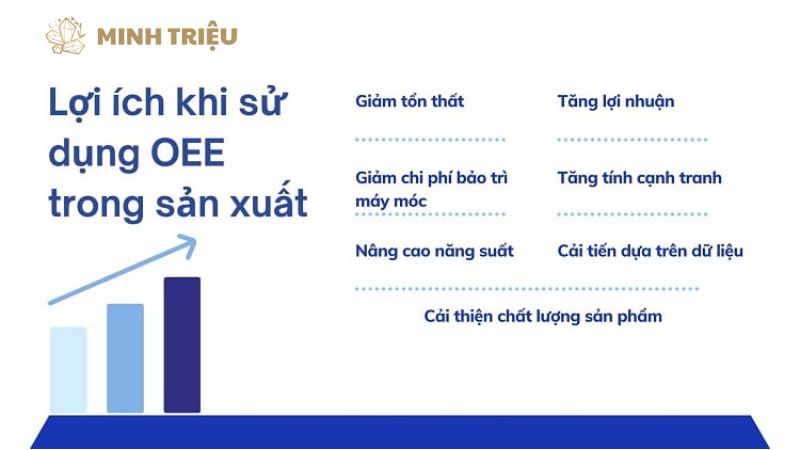

4. Ứng dụng và lợi ích của việc cải thiện OEE

Cải thiện OEE đóng góp trực tiếp vào việc tăng năng suất và lợi nhuận. Bằng cách phân tích nguyên nhân gốc rễ của các tổn thất về Tính sẵn sàng, Hiệu suất hoạt động và Chất lượng, các công ty có thể thực hiện các cải tiến có mục tiêu. Điều này mang lại một số lợi ích:

- Tăng Sản Lượng: Nhà máy có thể sản xuất nhiều sản phẩm hơn trong cùng một khoảng thời gian.

- Giảm Chi Phí: Tỷ lệ ngừng máy và lỗi thấp hơn dẫn đến giảm chi phí về lao động, nguyên vật liệu và năng lượng.

- Nâng Cao Chất Lượng Sản Phẩm: Tập trung vào thành phần Chất lượng của OEE giúp giảm số lượng sản phẩm bị loại bỏ và nâng cao sự hài lòng của khách hàng.

- Kéo Dài Tuổi Thọ Thiết Bị: Bảo trì chủ động, một phần quan trọng của việc cải thiện Tính sẵn sàng, giúp kéo dài tuổi thọ của máy móc.

- Ra Quyết Định Dựa Trên Dữ Liệu: OEE cung cấp một chỉ số tiêu chuẩn cho phép quản lý đưa ra các quyết định sáng suốt dựa trên dữ liệu thời gian thực, không chỉ dựa vào trực giác.

- Tích Hợp Với Tự Động Hóa và Công Nghiệp 4.0: Trong kỷ nguyên tự động hóa sản xuất và Công nghiệp 4.0, các hệ thống hiện đại như SCADA (Hệ thống điều khiển giám sát và thu thập dữ liệu) và MES (Hệ thống thực thi sản xuất) tự động thu thập dữ liệu OEE. Việc tích hợp dữ liệu thời gian thực này cung cấp thông tin chi tiết tức thì, cho phép điều chỉnh và can thiệp ngay lập tức.

Bảng Sáu Tổn Thất Lớn và Tác Động của Chúng đến OEE

| Hạng Mục Tổn Thất | Thành Phần Bị Ảnh Hưởng | Mô Tả |

| Hỏng Hóc và Sự Cố | Tính sẵn sàng | Thời gian ngừng máy không theo kế hoạch do trục trặc thiết bị. |

| Thiết Lập và Điều Chỉnh | Tính sẵn sàng | Thời gian bị mất trong quá trình chuyển đổi sản phẩm hoặc thiết lập. |

| Chạy Không Tải và Dừng Ngắn | Hiệu suất hoạt động | Các điểm dừng ngắn, thường xuyên (ví dụ: tắc nghẽn hoặc kẹt máy). |

| Giảm Tốc Độ | Hiệu suất hoạt động | Máy chạy chậm hơn tốc độ chu kỳ lý tưởng của nó. |

| Lỗi Quy Trình | Chất lượng | Sản xuất các sản phẩm bị lỗi cần phải làm lại. |

| Giảm Năng Suất Khởi Động | Chất lượng | Sản phẩm bị loại bỏ hoặc phế phẩm khi khởi động dây chuyền sản xuất. |

5. Làm thế nào để cải thiện chỉ số OEE?

Cải thiện OEE đòi hỏi một cách tiếp cận có hệ thống để giải quyết nguyên nhân gốc rễ của các tổn thất trong sản xuất. Bước đầu tiên là đo lường chính xác OEE và các thành phần của nó. Khi có dữ liệu, việc phân tích sâu vào Sáu Tổn Thất Lớn sẽ chỉ ra những cơ hội lớn nhất để cải thiện. Dưới đây là một số chiến lược chính để nâng cao OEE:

- Triển Khai TPM (Total Productive Maintenance – Bảo Trì Năng Suất Toàn Diện): TPM là một chiến lược bảo trì chủ động tập trung vào việc ngăn ngừa sự cố thiết bị. Nó liên quan đến việc người vận hành tham gia vào quá trình bảo trì, đảm bảo rằng các vấn đề nhỏ được xử lý trước khi chúng leo thang thành các sự cố lớn. Điều này trực tiếp cải thiện Tính sẵn sàng.

- Tiêu Chuẩn Hóa Hoạt Động: Bằng cách tạo và thực thi các quy trình vận hành tiêu chuẩn (SOPs), bạn có thể giảm thời gian thiết lập và điều chỉnh, qua đó cải thiện Tính sẵn sàng.

- Tận Dụng Công Nghệ và Tự Động Hóa: Các hệ thống tự động hóa hiện đại với cảm biến IoT (Internet of Things) có thể cung cấp dữ liệu thời gian thực về hiệu suất máy.

- Giám sát: Theo dõi liên tục trạng thái máy (đang chạy, không tải, ngừng hoạt động) cung cấp dữ liệu chính xác để tính toán Tính sẵn sàng.

- Bảo trì dự đoán: Phân tích dựa trên AI có thể dự đoán các sự cố tiềm ẩn, cho phép lên lịch bảo trì trước khi xảy ra hỏng hóc, ngăn chặn thời gian ngừng máy ngoài kế hoạch.

- Trực quan hóa dữ liệu: Bảng điều khiển hiển thị các chỉ số OEE theo thời gian thực, cung cấp phản hồi tức thì cho người vận hành và quản lý.

- Thu Hút và Trao Quyền Cho Nhân Viên: Nhân viên hiểu được tầm quan trọng của OEE sẽ có nhiều khả năng đóng góp vào việc cải thiện nó hơn. Cung cấp đào tạo về các nguyên tắc sản xuất tinh gọn (Lean Manufacturing) và trao quyền cho họ để xác định và giải quyết vấn đề ngay tại phân xưởng.

- Thực Hiện Phân Tích Nguyên Nhân Gốc Rễ (RCA – Root Cause Analysis): Bất cứ khi nào xảy ra sự kiện ngừng máy lớn hoặc vấn đề chất lượng, hãy tiến hành RCA kỹ lưỡng để ngăn ngừa tái diễn. Cách tiếp cận giải quyết vấn đề có cấu trúc này đảm bảo rằng các nguyên nhân cơ bản được giải quyết, dẫn đến những cải tiến bền vững trong OEE.

Bảng Các Chỉ Số OEE Tiêu Chuẩn

| Điểm OEE | Trạng Thái | Diễn Giải |

| 85% trở lên | Đẳng Cấp Thế Giới (World-Class) | Hiệu suất sản xuất gần như hoàn hảo, khả năng cạnh tranh cao. |

| 60-85% | Điển Hình (Typical) | Bình thường đối với hầu hết các nhà máy sản xuất, có thể cải thiện. |

| 40-60% | Chấp Nhận Được (Acceptable) | Tồn tại nhiều cơ hội cải thiện đáng kể. |

| Dưới 40% | Không Chấp Nhận Được (Unacceptable) | Cần có kế hoạch cải thiện toàn diện khẩn cấp. |

Danh sách các hành động để cải thiện OEE:

- Thiết lập các mục tiêu rõ ràng cho Tính sẵn sàng, Hiệu suất hoạt động và Chất lượng.

- Theo dõi chi tiết các lý do ngừng máy bằng nhật ký ngừng máy.

- Triển khai lịch trình bảo trì phòng ngừa.

- Đào tạo người vận hành thực hiện các công việc bảo trì và kiểm tra nhỏ.

- Phân tích dữ liệu phế phẩm và làm lại để xác định các nguyên nhân gây lỗi phổ biến.

6. Kết bài

OEE đóng vai trò là chỉ số xác định để đo lường hiệu quả của một dây chuyền sản xuất tự động. Nó cung cấp một lộ trình rõ ràng, định lượng cho việc cải tiến, cho phép các nhà sản xuất chuyển từ chế độ vận hành phản ứng sang chủ động. Bằng cách áp dụng OEE như một chỉ số hiệu suất cốt lõi, các doanh nghiệp có thể đạt được những lợi ích đáng kể về năng suất, giảm chi phí và nâng cao chất lượng sản phẩm.

Trong thời đại tự động hóa và Công nghiệp 4.0, nơi dữ liệu là tài sản quý giá, việc liên tục giám sát và cải thiện OEE không chỉ là một phương pháp hay – đó là một yêu cầu cạnh tranh. Hành trình đạt đến OEE đẳng cấp thế giới bắt đầu bằng một bước duy nhất: đo lường. Bằng cách liên tục đo lường, phân tích và hành động dựa trên những hiểu biết sâu sắc từ dữ liệu OEE của bạn, bạn có thể xây dựng một hoạt động sản xuất hiệu quả, có lợi nhuận và bền vững hơn.