Giải pháp tự động hóa

DCS (Distributed Control System): Xương sống của Tự động hóa trong Sản xuất Công nghiệp Quy mô lớn

Trong bối cảnh các quy trình sản xuất công nghiệp ngày càng trở nên phức tạp và đòi hỏi độ chính xác cao, đặc biệt trong các ngành công nghiệp quy mô lớn và liên tục như hóa chất, dầu khí, năng lượng hay luyện kim, nhu cầu về một hệ thống điều khiển mạnh mẽ, đáng tin cậy và linh hoạt là vô cùng cấp thiết. Khác với các hệ thống điều khiển cục bộ hay giám sát tổng quát, một giải pháp công nghệ cần phải có khả năng quản lý và điều khiển hàng ngàn điểm vào/ra, đảm bảo tính liên tục của quy trình và khả năng chịu lỗi vượt trội.

Chính trong bối cảnh đó, DCS (Distributed Control System), hay Hệ thống Điều khiển Phân tán, nổi lên như một hệ thống điều khiển tối ưu, đóng vai trò then chốt trong việc tự động hóa các quy trình công nghiệp phức tạp và liên tục. Bài viết này sẽ đi sâu vào định nghĩa của DCS, phân tích sự khác biệt cốt lõi giữa DCS và các hệ thống điều khiển khác như PLC hay SCADA.

Chúng ta sẽ khám phá kiến trúc và các thành phần chính tạo nên một hệ thống DCS hoàn chỉnh, đồng thời làm rõ vai trò và những lợi ích vượt trội mà DCS mang lại trong việc tối ưu hóa sản xuất và nâng cao độ tin cậy. Cuối cùng, bài viết sẽ trình bày các ứng dụng đa dạng của DCS trong nhiều ngành công nghiệp và nhìn nhận vai trò của nó trong tương lai của Tự động hóa Công nghiệp trong kỷ nguyên Công nghiệp 4.0.

1. DCS (Distributed Control System) là gì?

DCS (Distributed Control System) là một hệ thống điều khiển công nghiệp tiên tiến, được thiết kế đặc biệt để quản lý và điều khiển các quy trình phức tạp và liên tục trong các nhà máy quy mô lớn, với đặc trưng là kiến trúc phân tán về mặt vật lý. Hệ thống này bao gồm nhiều bộ điều khiển và máy tính xử lý cục bộ (local processing units) được phân bố trên khắp khu vực nhà máy, tất cả được kết nối với nhau thông qua một mạng truyền thông tốc độ cao và đáng tin cậy.

Mỗi bộ điều khiển cục bộ trong hệ thống DCS chịu trách nhiệm điều khiển một phần nhỏ, cụ thể của quy trình tổng thể một cách độc lập, đảm bảo rằng nếu một bộ phận gặp lỗi, các bộ phận khác của quy trình vẫn có thể tiếp tục hoạt động mà không bị gián đoạn. DCS đặc biệt nhấn mạnh tính phân tán, độ tin cậy cao và khả năng kiểm soát quy trình liên tục mà không cần sự can thiệp thủ công liên tục.

Sự khác biệt chính giữa DCS và PLC/SCADA nằm ở kiến trúc, phạm vi ứng dụng và mức độ tích hợp:

DCS vs. PLC (Programmable Logic Controller):

- PLC là một bộ điều khiển mạnh mẽ và linh hoạt, lý tưởng cho việc điều khiển các quy trình rời rạc, máy móc riêng lẻ hoặc các tác vụ lặp đi lặp lại với số lượng đầu vào/ra (I/O) giới hạn. Kiến trúc của PLC thường tập trung.

- DCS lại được thiết kế cho các quy trình liên tục, phức tạp, quy mô lớn với hàng ngàn điểm I/O và đòi hỏi khả năng điều khiển tích hợp sâu rộng hơn trên toàn bộ nhà máy. DCS có khả năng xử lý các thuật toán điều khiển phức tạp, vòng lặp điều khiển chồng chéo và quản lý dữ liệu lớn hơn nhiều so với PLC đơn lẻ. Mặc dù một số PLC có thể được kết nối mạng, chúng không có độ tích hợp và kiến trúc phân tán vốn có như DCS.

DCS vs. SCADA (Supervisory Control and Data Acquisition):

- SCADA là một hệ thống chủ yếu tập trung vào việc giám sát và điều khiển cấp cao từ xa, thu thập dữ liệu từ nhiều địa điểm phân tán và hiển thị chúng trên giao diện người máy (HMI) tại một trung tâm. SCADA thường không có khả năng điều khiển trực tiếp ở cấp độ trường sâu như DCS, mà dựa vào PLC hoặc RTU để thực hiện điều khiển cục bộ.

- DCS lại điều khiển tích hợp sâu hơn, phân tán ở cấp độ thấp hơn (ngay tại khu vực quy trình), có khả năng điều khiển trực tiếp và liên tục các vòng lặp điều khiển phức tạp trong một nhà máy. DCS phù hợp hơn cho các quy trình liên tục, yêu cầu kiểm soát chặt chẽ các thông số vật lý (như nhiệt độ, áp suất, lưu lượng). Mặc dù có sự chồng chéo về chức năng giám sát và thu thập dữ liệu, DCS tập trung vào điều khiển nội bộ, còn SCADA thiên về giám sát và điều khiển các hệ thống phân tán địa lý rộng. Trong một số trường hợp, SCADA có thể được sử dụng để giám sát nhiều hệ thống DCS khác nhau.

Các chức năng cốt lõi của hệ thống DCS bao gồm:

- Điều khiển quy trình liên tục: DCS xuất sắc trong việc kiểm soát chính xác các thông số vật lý như nhiệt độ, áp suất, lưu lượng, mức độ chất lỏng/khí trong các quy trình diễn ra không ngừng nghỉ (ví dụ: trong nhà máy lọc dầu, nhà máy điện).

- Thu thập và xử lý dữ liệu: DCS có khả năng thu thập dữ liệu từ hàng ngàn điểm I/O, xử lý chúng theo thời gian thực và lưu trữ vào cơ sở dữ liệu chuyên dụng để phân tích sau này.

- Giám sát và vận hành: Hệ thống cung cấp giao diện trực quan (HMI) cho phép người vận hành theo dõi trạng thái quy trình, xem các biểu đồ xu hướng, và thực hiện các thao tác vận hành thủ công hoặc tự động khi cần thiết.

- Quản lý cảnh báo và sự kiện: DCS có hệ thống cảnh báo mạnh mẽ, có khả năng xử lý cảnh báo theo cấp độ ưu tiên, ghi nhận mọi sự kiện trong hệ thống để phục vụ việc phân tích nguyên nhân gốc rễ và báo cáo.

- Tích hợp và giao tiếp: DCS được thiết kế để dễ dàng giao tiếp và tích hợp với các hệ thống cấp cao hơn như MES (Manufacturing Execution System) và ERP (Enterprise Resource Planning), tạo ra một dòng chảy thông tin liền mạch trong toàn bộ doanh nghiệp.

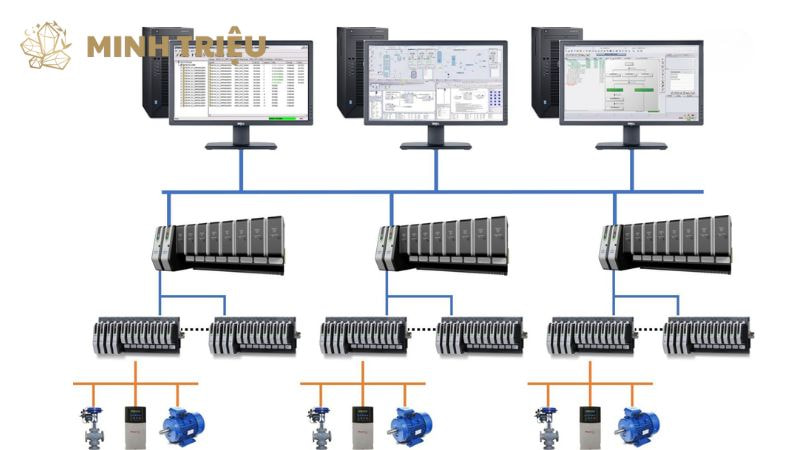

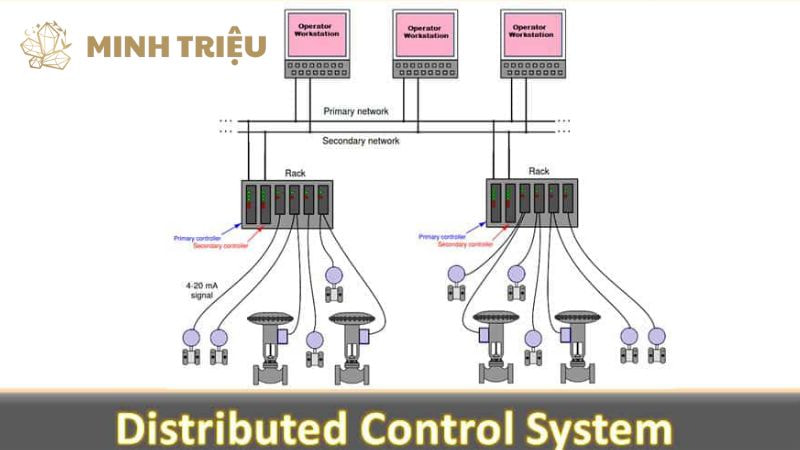

2. Kiến trúc và các thành phần chính của hệ thống DCS

Kiến trúc của một hệ thống DCS được xây dựng dựa trên nguyên tắc phân tán, nơi các chức năng điều khiển được chia nhỏ và đặt tại các đơn vị cục bộ, đảm bảo tính độc lập và độ tin cậy cao.

Đầu tiên, các Bộ điều khiển phân tán (Distributed Controllers), thường được gọi là Process Control Units (PCUs) hoặc Control Processors, là “bộ não” thực sự của hệ thống DCS. Mỗi bộ điều khiển này chịu trách nhiệm điều khiển một phần cụ thể của quy trình tổng thể. Điểm mạnh cốt lõi của chúng là tính độc lập: nếu một bộ điều khiển gặp lỗi, nó sẽ không ảnh hưởng đến hoạt động của các bộ điều khiển khác trong hệ thống, đảm bảo tính liên tục của quy trình. Các PCU này có khả năng xử lý lượng lớn điểm I/O, thực hiện các thuật toán điều khiển phức tạp (như điều khiển PID, điều khiển logic tuần tự, điều khiển vòng lặp nâng cao) và giao tiếp với các thiết bị trường.

Thứ hai, Trạm vận hành (Operator Workstations), hay Giao diện người máy (HMI) trong ngữ cảnh DCS, là nơi người vận hành tương tác trực tiếp với quy trình. Các trạm này cung cấp giao diện đồ họa phong phú, hiển thị thông tin tổng quan về nhà máy, sơ đồ quy trình chi tiết, biểu đồ xu hướng của các thông số quan trọng, và các cảnh báo. Thiết kế HMI trong DCS rất chú trọng đến tính thân thiện với người dùng, dễ sử dụng, giúp người vận hành nắm bắt tình hình nhanh chóng và đưa ra quyết định điều khiển hiệu quả.

Thứ ba, Mạng truyền thông DCS (Control Network hoặc Plant Bus) là huyết mạch kết nối tất cả các thành phần của hệ thống DCS. Đây là một mạng tốc độ cao, thường được thiết kế với kiến trúc dự phòng (redundancy) để đảm bảo độ tin cậy tối đa. Nếu một đường truyền gặp sự cố, hệ thống sẽ tự động chuyển sang đường truyền dự phòng mà không làm gián đoạn hoạt động. Mạng này đảm bảo việc truyền dữ liệu liên tục, an toàn và kịp thời giữa các bộ điều khiển, trạm vận hành, máy chủ và các thiết bị khác. Các giao thức truyền thông được sử dụng có thể là các chuẩn công nghiệp như Profibus, Foundation Fieldbus, Ethernet/IP hoặc các giao thức độc quyền của nhà cung cấp DCS.

Thứ tư, Máy chủ kỹ thuật và quản lý dữ liệu (Engineering Workstations & Historian) đóng vai trò hỗ trợ và quản lý hệ thống. Máy chủ kỹ thuật là nơi các kỹ sư cấu hình, lập trình, kiểm thử và thực hiện bảo trì hệ thống DCS. Đây là công cụ để phát triển và triển khai các chiến lược điều khiển. Historian là một cơ sở dữ liệu lớn, được tối ưu hóa để lưu trữ dữ liệu lịch sử quy trình theo thời gian thực với độ phân giải cao. Dữ liệu này là nguồn tài nguyên vô giá để phân tích xu hướng hoạt động, tối ưu hóa quy trình, thực hiện bảo trì dự đoán và tạo các báo cáo hiệu suất chi tiết.

Cuối cùng, Thiết bị vào/ra (I/O Devices) và Thiết bị trường (Field Instruments) là các thành phần ở cấp độ thấp nhất, trực tiếp tương tác với quy trình vật lý. Cảm biến (Sensors) đo lường các thông số vật lý như nhiệt độ, áp suất, lưu lượng, mức chất lỏng, pH, v.v., và gửi tín hiệu về các bộ điều khiển phân tán. Thiết bị chấp hành (Actuators) nhận lệnh từ bộ điều khiển và thực hiện các hành động vật lý để điều khiển quy trình, ví dụ như van điều khiển lưu lượng, bơm, motor, hoặc bộ gia nhiệt. Các thiết bị này kết nối trực tiếp với các module I/O của bộ điều khiển phân tán.

Bảng 2: Các Thành phần Chính của Hệ thống DCS và Chức năng Chi tiết

| Thành phần | Vai trò & Chức năng | Đặc điểm nổi bật |

|---|---|---|

| Bộ Điều khiển Phân tán (PCU) | “Bộ não” cục bộ; điều khiển một phần quy trình; xử lý I/O lớn; thuật toán phức tạp. | Độc lập, dự phòng (tùy chọn), mạnh mẽ. |

| Trạm Vận hành (HMI) | Giao diện tương tác người-máy; giám sát, điều khiển, hiển thị đồ họa. | Trực quan, tùy biến cao, nhiều màn hình. |

| Mạng Truyền thông DCS | Kết nối an toàn, tốc độ cao giữa các thành phần. | Dự phòng, đáng tin cậy, sử dụng giao thức chuyên biệt. |

| Máy chủ Kỹ thuật | Cấu hình, lập trình, bảo trì hệ thống. | Phần mềm chuyên dụng, môi trường phát triển. |

| Historian | Lưu trữ dữ liệu lịch sử quy trình để phân tích. | Dung lượng lớn, truy xuất nhanh, phục vụ báo cáo. |

| Thiết bị I/O & Trường | Đo lường (cảm biến) và điều khiển (thiết bị chấp hành) trực tiếp quy trình. | Kết nối với PCU, độ chính xác cao. |

3. Vai trò và lợi ích của DCS trong tự động hóa sản xuất công nghiệp

DCS đóng vai trò thiết yếu và mang lại những lợi ích vượt trội trong tự động hóa sản xuất công nghiệp, đặc biệt đối với các quy trình phức tạp và liên tục.

Đầu tiên, DCS cung cấp độ tin cậy và khả năng chịu lỗi cao nhờ kiến trúc phân tán vốn có. Khi một lỗi xảy ra ở một bộ điều khiển cục bộ, nó sẽ không làm ảnh hưởng đến hoạt động của toàn bộ hệ thống hay các bộ điều khiển khác. Hơn nữa, các hệ thống DCS thường được thiết kế với kiến trúc dự phòng (redundancy) cho các thành phần quan trọng như bộ điều khiển, mạng truyền thông và máy chủ. Điều này có nghĩa là luôn có một thành phần dự phòng sẵn sàng hoạt động ngay lập tức (hot-standby) khi thành phần chính gặp sự cố, đảm bảo hoạt động liên tục và giảm thiểu thời gian ngừng máy đến mức tối đa.

Thứ hai, DCS có khả năng điều khiển quy trình phức tạp và liên tục một cách hiệu quả. Với khả năng xử lý hàng ngàn điểm I/O và thực hiện các vòng điều khiển phức tạp (như điều khiển đa biến, điều khiển tối ưu hóa), DCS có thể duy trì sự ổn định của các thông số quy trình (nhiệt độ, áp suất, lưu lượng) trong suốt thời gian dài, đảm bảo chất lượng sản phẩm đồng đều và năng suất cao.

Thứ ba, DCS góp phần quan trọng vào việc tối ưu hóa vận hành và hiệu suất tổng thể của nhà máy. Khả năng giám sát toàn diện và thu thập, phân tích dữ liệu thời gian thực cho phép các kỹ sư và người vận hành có cái nhìn sâu sắc về hiệu suất của từng bộ phận và toàn bộ quy trình. Từ đó, họ có thể xác định các điểm lãng phí tài nguyên (năng lượng, nguyên vật liệu), phát hiện các điểm tắc nghẽn, và thực hiện các điều chỉnh tối ưu hóa để nâng cao chất lượng sản phẩm, giảm chi phí sản xuất và tăng hiệu suất sử dụng tài sản.

Thứ tư, DCS dễ dàng bảo trì và mở rộng nhờ kiến trúc module. Mỗi bộ điều khiển là một module độc lập, cho phép thêm, bớt hoặc thay thế các thành phần một cách dễ dàng mà không làm ảnh hưởng đến hoạt động của toàn hệ thống. Điều này giúp giảm đáng kể thời gian và chi phí bảo trì, đồng thời tạo điều kiện thuận lợi cho việc mở rộng quy mô sản xuất trong tương lai mà không cần phải thiết kế lại toàn bộ hệ thống.

Cuối cùng, DCS cho phép tích hợp chặt chẽ với các hệ thống cấp cao hơn trong kiến trúc doanh nghiệp. Nó có thể kết nối liền mạch với MES (Manufacturing Execution System) để quản lý sản xuất theo thời gian thực và ERP (Enterprise Resource Planning) để quản lý tài nguyên doanh nghiệp. Sự tích hợp này tạo ra một hệ sinh thái sản xuất thông minh, nơi thông tin được chia sẻ liên tục từ cấp độ điều khiển quy trình đến cấp độ quản lý kinh doanh, hỗ trợ quản lý chuỗi cung ứng hiệu quả và ra quyết định chiến lược.

Danh sách Lợi ích Chính của Hệ thống DCS:

- Độ tin cậy tuyệt đối: Giảm thiểu rủi ro ngừng máy nhờ kiến trúc phân tán và dự phòng.

- Điều khiển chính xác: Tối ưu hóa quy trình liên tục phức tạp.

- Hiệu quả cao: Giảm lãng phí, tăng năng suất, tiết kiệm chi phí vận hành.

- Khả năng mở rộng linh hoạt: Dễ dàng thay đổi và phát triển hệ thống.

- Tích hợp toàn diện: Kết nối liền mạch với các hệ thống quản lý cấp cao.

4. Ứng dụng của DCS trong các ngành công nghiệp

DCS là hệ thống điều khiển được lựa chọn hàng đầu và được ứng dụng rộng rãi trong các ngành công nghiệp đòi hỏi khả năng kiểm soát chặt chẽ, liên tục và độ tin cậy cao.

1. Ngành hóa chất và dầu khí: DCS là xương sống của các nhà máy lọc dầu, nhà máy hóa dầu, và nhà máy sản xuất polymer. Nó kiểm soát toàn bộ các lò phản ứng hóa học, hệ thống chưng cất, pha trộn, và các đơn vị tách chất. DCS giám sát và điều khiển chính xác nhiệt độ, áp suất, lưu lượng, thành phần hóa học để đảm bảo quy trình diễn ra an toàn, hiệu quả, tối ưu hóa sản lượng và ngăn ngừa các rủi ro liên quan đến hóa chất độc hại.

2. Ngành năng lượng: Trong các nhà máy nhiệt điện, thủy điện, điện hạt nhân và các trạm biến áp, DCS đóng vai trò quan trọng trong việc kiểm soát nồi hơi, tuabin, máy phát điện, và các hệ thống làm mát. Nó đảm bảo hiệu suất tối đa, an toàn vận hành và ổn định của lưới điện. Các quy trình phức tạp như khởi động, dừng máy, và chuyển tải đều được DCS quản lý một cách tự động và chính xác.

3. Ngành sản xuất giấy và bột giấy: DCS được sử dụng để kiểm soát toàn bộ quy trình sản xuất giấy, từ khâu xử lý gỗ, nghiền bột, tẩy trắng, đến tạo hình giấy và sấy khô. Hệ thống này giám sát và điều khiển các thông số như nồng độ bột, độ ẩm, tốc độ máy, đảm bảo chất lượng giấy đồng đều và giảm thiểu lãng phí nguyên liệu.

4. Ngành xi măng: Trong các nhà máy xi măng, DCS kiểm soát các lò nung clinker khổng lồ, hệ thống nghiền nguyên liệu, hệ thống đóng gói và vận chuyển. Nó giúp tối ưu hóa hiệu suất lò nung, giảm tiêu thụ năng lượng và đảm bảo chất lượng sản phẩm cuối cùng.

5. Ngành luyện kim: DCS được ứng dụng trong việc kiểm soát các lò cao, lò điện hồ quang, và quy trình đúc, cán thép. Hệ thống này giám sát nhiệt độ, áp suất, thành phần hợp kim, và tốc độ sản xuất để đảm bảo chất lượng kim loại, an toàn vận hành và hiệu quả năng lượng.

Bảng 3: Ứng dụng Tiêu biểu của DCS theo Ngành Công nghiệp và Mục đích

| Ngành Công nghiệp | Mục đích chính của ứng dụng DCS | Ví dụ cụ thể |

|---|---|---|

| Hóa chất & Dầu khí | Kiểm soát quy trình liên tục, an toàn hóa chất. | Lọc dầu, sản xuất polymer, điều khiển lò phản ứng. |

| Năng lượng | Vận hành nhà máy phát điện, ổn định lưới điện. | Kiểm soát lò hơi, tuabin, quản lý năng lượng. |

| Giấy & Bột giấy | Tối ưu hóa chất lượng sản phẩm, giảm tiêu hao nguyên liệu. | Kiểm soát quy trình nghiền, xeo giấy, sấy. |

| Xi măng | Kiểm soát lò nung, tối ưu hóa năng lượng. | Điều khiển lò nung clinker, hệ thống nghiền. |

| Luyện kim | Đảm bảo chất lượng kim loại, an toàn quy trình. | Kiểm soát lò cao, quy trình đúc, cán thép. |

5. DCS và tương lai của Tự động hóa Công nghiệp (Công nghiệp 4.0)

DCS đang và sẽ tiếp tục đóng vai trò trọng tâm trong việc định hình tương lai của Tự động hóa Công nghiệp và thúc đẩy sự phát triển của Công nghiệp 4.0.

Đầu tiên, vai trò của DCS trong nhà máy thông minh là không thể thiếu. DCS là xương sống điều khiển cho các quy trình liên tục, phức tạp, cung cấp dữ liệu chính xác và đáng tin cậy. Dữ liệu này, được thu thập từ các cảm biến và thiết bị trường thông qua DCS, là nguồn cấp liệu quan trọng cho các phân tích cấp cao hơn (Big Data, AI), giúp nhà máy trở nên “thông minh” hơn trong việc tự tối ưu hóa và đưa ra quyết định.

Thứ hai, chúng ta sẽ chứng kiến sự tích hợp mạnh mẽ giữa DCS với IoT và Cloud Computing. Các thiết bị IoT sẽ mở rộng phạm vi thu thập dữ liệu của DCS, kết nối các cảm biến và thiết bị nhỏ lẻ chưa từng được giám sát trước đây. Đồng thời, việc sử dụng nền tảng đám mây sẽ cho phép lưu trữ, xử lý và phân tích một lượng lớn dữ liệu quy trình, tăng cường khả năng truy cập thông tin từ xa, tạo điều kiện cho các ứng dụng phân tích dữ liệu nâng cao và học máy.

Thứ ba, phân tích dữ liệu nâng cao (Big Data Analytics) và Trí tuệ nhân tạo (AI) sẽ mang lại những bước tiến vượt bậc cho DCS. Các thuật toán AI và Machine Learning sẽ được tích hợp vào hệ thống DCS để phân tích dữ liệu lịch sử và thời gian thực, từ đó dự đoán lỗi thiết bị (bảo trì dự đoán), tối ưu hóa các thông số quy trình để đạt hiệu suất cao nhất, và thậm chí đưa ra các quyết định điều khiển thông minh mà không cần sự can thiệp trực tiếp của con người. Điều này sẽ dẫn đến sự tự động hóa cao hơn và khả năng tự thích ứng của quy trình.

Cuối cùng, tăng cường an ninh mạng (Cybersecurity) cho DCS là một thách thức lớn và là ưu tiên hàng đầu trong tương lai. Khi hệ thống DCS ngày càng kết nối với mạng lưới rộng hơn và Internet, nguy cơ bị tấn công mạng cũng tăng lên. Các nhà cung cấp DCS và doanh nghiệp sẽ phải đầu tư vào các giải pháp bảo mật chuyên sâu, bao gồm mã hóa dữ liệu, xác thực đa yếu tố, phân đoạn mạng và giám sát an ninh liên tục để bảo vệ hệ thống khỏi các mối đe dọa, đảm bảo tính toàn vẹn và bảo mật của dữ liệu và quy trình điều khiển.

6. Kết luận

Tóm lại, DCS (Distributed Control System) không chỉ là một hệ thống điều khiển; nó là nền tảng cốt lõi, không thể thiếu cho các quy trình phức tạp và liên tục trong tự động hóa sản xuất công nghiệp. Với kiến trúc phân tán độc đáo, DCS mang lại những lợi ích vượt trội về độ tin cậy, khả năng điều khiển chính xác, tối ưu hóa vận hành, và khả năng mở rộng linh hoạt, giúp các doanh nghiệp nâng cao đáng kể năng lực sản xuất và khả năng cạnh tranh trên thị trường toàn cầu.

Trong bối cảnh kỷ nguyên Công nghiệp 4.0 đang diễn ra mạnh mẽ, vai trò của DCS ngày càng trở nên quan trọng. Nó là xương sống kết nối giữa cấp độ trường và cấp độ quản lý, là nguồn cung cấp dữ liệu đáng tin cậy cho các công nghệ tiên tiến như IoT, AI và Big Data Analytics. Việc đầu tư vào hệ thống DCS hiện đại không chỉ là một khoản chi phí mà là một khoản đầu tư chiến lược, giúp doanh nghiệp đón đầu xu thế chuyển đổi số, tối ưu hóa quy trình sản xuất, đảm bảo ổn định và an toàn, đồng thời xây dựng nền tảng vững chắc cho sự phát triển bền vững trong tương lai. Các doanh nghiệp trong ngành quy trình liên tục nên xem xét nghiêm túc việc tích hợp hoặc nâng cấp hệ thống DCS để mở khóa toàn bộ tiềm năng của hoạt động sản xuất.