Giải pháp tự động hóa

Công nghiệp 4.0 – Chuyển mình cùng tự động hóa trong sản xuất công nghiệp

Trong bối cảnh toàn cầu hóa và công nghệ phát triển mạnh mẽ, ngành sản xuất đang bước vào kỷ nguyên Công nghiệp 4.0 – giai đoạn công nghiệp hóa mới với trọng tâm là số hóa và kết nối thông minh giữa con người, máy móc và hệ thống. Không chỉ đơn thuần là tự động hóa, Công nghiệp 4.0 tích hợp các công nghệ tiên tiến như IoT, AI và Big Data để xây dựng mô hình sản xuất thông minh và linh hoạt. Bài viết sẽ làm rõ khái niệm, trụ cột công nghệ, lợi ích, ứng dụng thực tiễn, thách thức và lộ trình triển khai, nhằm giúp doanh nghiệp tận dụng cơ hội nâng cao hiệu quả, sức cạnh tranh và phát triển bền vững.

1. Công nghiệp 4.0 là gì? Kiến tạo nhà máy thông minh và chuỗi cung ứng linh hoạt

1.1. Khái niệm và nguồn gốc của Công nghiệp 4.0

Công nghiệp 4.0 là một thuật ngữ đã được chính phủ Đức đề xuất vào năm 2011, nó đề cập đến làn sóng chuyển đổi số thứ tư trong ngành công nghiệp toàn cầu, mang tính cách mạng trong việc tích hợp các công nghệ thông minh tiên tiến vào mọi khía cạnh của quy trình sản xuất và chuỗi cung ứng. Để hiểu rõ hơn về tầm vóc của nó, chúng ta hãy nhìn lại lịch sử các cuộc cách mạng công nghiệp trước đó:

Cách mạng Công nghiệp 1.0 (thế kỷ 18) đặc trưng bởi sự ra đời của máy hơi nước và cơ khí hóa sản xuất; Cách mạng Công nghiệp 2.0 (đầu thế kỷ 20) đánh dấu bằng việc áp dụng điện năng và sản xuất hàng loạt trên dây chuyền; và Cách mạng Công nghiệp 3.0 (thập niên 1970) tập trung vào việc tự động hóa với sự xuất hiện của điện tử và công nghệ thông tin (CNTT), đưa robot và máy tính vào nhà máy.

Công nghiệp 4.0 vượt trội hơn hẳn, nó không chỉ là tự động hóa các tác vụ đơn lẻ mà là tạo ra một môi trường sản xuất hoàn toàn mới với các đặc trưng cốt lõi như: kết nối thời gian thực giữa các thiết bị và hệ thống; khả năng phân tích dữ liệu thông minh để đưa ra quyết định; tính linh hoạt và tùy biến cao để đáp ứng nhu cầu thị trường; cùng với khả năng tự trị và ra quyết định độc lập của các hệ thống.

1.2. Các trụ cột công nghệ của Công nghiệp 4.0 trong sản xuất

Công nghiệp 4.0 được xây dựng trên một nền tảng vững chắc của nhiều công nghệ tiên tiến có khả năng tương tác và bổ trợ lẫn nhau, tạo nên một hệ sinh thái sản xuất thông minh.

- Internet vạn vật (IoT) và Internet vạn vật công nghiệp (IIoT): IoT và phiên bản dành cho ngành công nghiệp là IIoT là xương sống của Công nghiệp 4.0, nó cho phép các máy móc, cảm biến, thiết bị và thậm chí cả sản phẩm trong nhà máy giao tiếp với nhau và với các hệ thống trung tâm thông qua mạng lưới. Các ứng dụng điển hình bao gồm: giám sát thiết bị từ xa để kiểm tra trạng thái hoạt động, triển khai bảo trì dự đoán để tránh hỏng hóc đột ngột, và thu thập dữ liệu sản xuất theo thời gian thực từ mọi công đoạn.

- Trí tuệ nhân tạo (AI) và Học máy (Machine Learning): AI và các thuật toán học máy (Machine Learning) là bộ não của Công nghiệp 4.0, nó có khả năng phân tích dữ liệu khổng lồ để nhận diện mẫu hình, đưa ra dự đoán chính xác, và hỗ trợ ra quyết định mà không cần sự can thiệp liên tục của con người. Trong sản xuất, AI được ứng dụng để thực hiện kiểm soát chất lượng thông minh, tối ưu hóa quy trình sản xuất bằng cách tự động điều chỉnh thông số, và thực hiện phân tích dữ liệu sản xuất chuyên sâu để tìm kiếm cơ hội cải tiến.

- Dữ liệu lớn (Big Data) và Phân tích dữ liệu: Với hàng tỷ điểm dữ liệu được tạo ra mỗi ngày trong một nhà máy thông minh, khả năng xử lý và phân tích lượng lớn dữ liệu (Big Data) là cực kỳ quan trọng, nó cho phép doanh nghiệp trích xuất những thông tin có giá trị và kiến thức chuyên sâu. Các ứng dụng bao gồm: phân tích hiệu suất thiết bị tổng thể (OEE) để tối đa hóa hiệu suất, dự báo nhu cầu thị trường chính xác hơn để điều chỉnh sản lượng, và quản lý chuỗi cung ứng hiệu quả.

- Điện toán đám mây (Cloud Computing): Điện toán đám mây cung cấp một hạ tầng linh hoạt và khả năng mở rộng vô hạn để lưu trữ và xử lý dữ liệu khổng lồ phát sinh từ các hệ thống Công nghiệp 4.0. Nó hỗ trợ việc triển khai các giải pháp AI, IoT và các ứng dụng phức tạp khác mà không cần doanh nghiệp phải đầu tư quá lớn vào cơ sở hạ tầng phần cứng tại chỗ.

- Hệ thống thực-ảo (Cyber-Physical Systems – CPS): CPS là sự kết hợp chặt chẽ giữa thế giới vật lý của máy móc và quy trình với thế giới số của dữ liệu và điều khiển, nó cho phép các đối tượng vật lý được điều khiển và giám sát bởi các hệ thống máy tính. Ví dụ điển hình là nhà máy thông minh (Smart Factory) và các dây chuyền sản xuất tự động có khả năng tự động giao tiếp và điều chỉnh lẫn nhau.

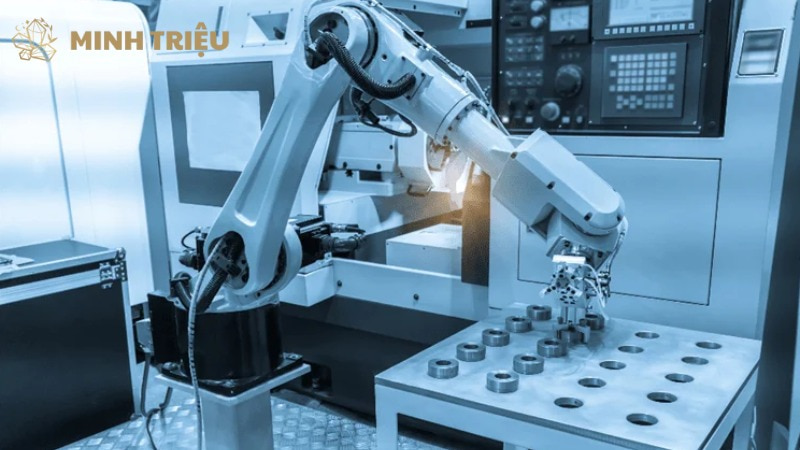

- Robot và Robot cộng tác (Cobots): Thế hệ robot mới và đặc biệt là robot cộng tác (Cobots) sở hữu khả năng học hỏi, thích nghi với môi trường và làm việc một cách an toàn bên cạnh con người. Các ứng dụng của chúng bao gồm: lắp ráp tự động các sản phẩm phức tạp, vận chuyển vật liệu trong nhà máy một cách hiệu quả, và thực hiện kiểm tra sản phẩm với độ chính xác cao.

- Sản xuất bồi đắp (Additive Manufacturing): Thường được biết đến với tên gọi in 3D, sản xuất bồi đắp là một công nghệ đột phá, nó cho phép sản xuất các bộ phận phức tạp theo yêu cầu từ các lớp vật liệu mỏng. Công nghệ này được ứng dụng để: tạo mẫu nhanh, sản xuất linh kiện tùy chỉnh cho các sản phẩm chuyên biệt, và giảm lãng phí vật liệu đáng kể so với các phương pháp sản xuất truyền thống.

- Thực tế ảo (VR) và Thực tế tăng cường (AR): VR (Virtual Reality) và AR (Augmented Reality) cung cấp các trải nghiệm nhập vai hoặc bổ sung thông tin kỹ thuật số vào môi trường vật lý, nó giúp nâng cao hiệu quả làm việc. Các ứng dụng bao gồm: đào tạo nhân viên trong môi trường ảo an toàn, hỗ trợ bảo trì từ xa thông qua hướng dẫn trực quan, và thiết kế sản phẩm bằng cách xem xét mô hình 3D trong không gian thực.

- An ninh mạng công nghiệp (Industrial Cybersecurity): Với sự gia tăng kết nối, an ninh mạng công nghiệp trở thành yếu tố sống còn, nó bảo vệ các hệ thống sản xuất và dữ liệu nhạy cảm khỏi các cuộc tấn công mạng. Nó đảm bảo bảo mật dữ liệu sản xuất và chống xâm nhập hệ thống điều khiển để duy trì hoạt động liên tục và an toàn.

2. Tự động hóa trong sản xuất công nghiệp dưới góc nhìn Công nghiệp 4.0

2.1. Sự khác biệt giữa tự động hóa truyền thống và tự động hóa 4.0

Tự động hóa trong sản xuất công nghiệp đã tồn tại từ lâu, nhưng Công nghiệp 4.0 đã nâng tầm khái niệm này lên một cấp độ hoàn toàn mới, tạo ra sự khác biệt rõ rệt giữa tự động hóa truyền thống và tự động hóa 4.0. Tự động hóa truyền thống thường tập trung vào việc thực hiện các tác vụ lặp đi lặp lại, cố định, và ít có khả năng thay đổi, thường được điều khiển bởi các chương trình cứng và hệ thống điều khiển PLC (Programmable Logic Controller) riêng lẻ.

Ví dụ: một robot công nghiệp truyền thống sẽ chỉ thực hiện một chuỗi hành động được lập trình sẵn mà không thay đổi. Ngược lại, tự động hóa 4.0 vượt xa tự động hóa đơn thuần, nó nhấn mạnh vào khả năng kết nối thông minh, học hỏi từ dữ liệu, tự ra quyết định, tối ưu hóa động theo thời gian thực, và khả năng tùy biến linh hoạt của toàn bộ hệ thống sản xuất.

Chẳng hạn, trong khi robot công nghiệp truyền thống chỉ thực hiện một tác vụ cố định, robot 4.0 (hay cobots) có thể làm việc cùng con người trong cùng một không gian an toàn, học hỏi từ môi trường xung quanh, và thích nghi với các nhiệm vụ mới mà không cần lập trình lại hoàn toàn, ví dụ như tự động điều chỉnh lực kẹp khi phát hiện vật thể có hình dạng khác. Sự khác biệt cốt lõi nằm ở khả năng của hệ thống tự động hóa 4.0 là có thể tự tối ưu hóa, tự chẩn đoán, và tự thích nghi với những thay đổi, tạo ra một nhà máy hoạt động thông minh và hiệu quả hơn.

2.2. Lợi ích khi tích hợp Công nghiệp 4.0 vào tự động hóa sản xuất

Việc tích hợp sâu rộng các nguyên lý của Công nghiệp 4.0 vào hệ thống tự động hóa sản xuất mang lại một loạt các lợi ích vượt trội có khả năng thay đổi cuộc diện của một doanh nghiệp:

- Tối ưu hóa hiệu quả và năng suất: Công nghiệp 4.0 cho phép giám sát thiết bị thời gian thực thông qua các cảm biến IoT, giúp nhanh chóng phát hiện và giải quyết vấn đề trước khi chúng gây ra sự cố lớn. Các hệ thống bảo trì dự đoán dựa trên AI giúp giảm thời gian ngừng máy ngoài kế hoạch và tăng tuổi thọ thiết bị. Điều này tổng hòa lại giúp tăng năng suất tổng thể (OEE) của toàn bộ dây chuyền sản xuất, cải thiện hiệu suất sử dụng máy móc, nguồn nhân lực và nguyên vật liệu.

- Nâng cao chất lượng sản phẩm: Với sự hỗ trợ của AI và thị giác máy tính, kiểm soát chất lượng thông minh trở nên khả thi, nó cho phép phát hiện lỗi với độ chính xác cao và ở giai đoạn sớm hơn trong quy trình. Các quy trình được kiểm soát chặt chẽ hơn, dẫn đến việc giảm thiểu sai sót do con người và đảm bảo tính nhất quán sản phẩm, từ đó nâng cao chất lượng đầu ra.

- Giảm chi phí vận hành: Bằng cách tối ưu hóa quy trình sản xuất dựa trên dữ liệu, doanh nghiệp có thể giảm lãng phí nguyên vật liệu đáng kể. Các hệ thống thông minh cũng giúp tiết kiệm năng lượng bằng cách điều chỉnh hoạt động dựa trên dữ liệu thực tế về nhu cầu và điều kiện môi trường. Hơn nữa, việc tự động hóa các tác vụ lặp lại và khả năng dự đoán hỏng hóc thiết bị giúp giảm chi phí nhân công trực tiếp và chi phí bảo trì không cần thiết.

- Tăng cường sự linh hoạt và khả năng tùy biến: Công nghiệp 4.0 cho phép các nhà máy thực hiện sản xuất hàng loạt theo yêu cầu (Mass Customization), dễ dàng thay đổi dây chuyền để sản xuất các biến thể sản phẩm khác nhau mà không cần cấu hình lại phức tạp. Điều này giúp doanh nghiệp phản ứng nhanh với các biến động của thị trường và nhanh chóng điều chỉnh sản phẩm theo nhu cầu khách hàng đang thay đổi.

- An toàn lao động và môi trường làm việc: Việc sử dụng robot để thực hiện các tác vụ nguy hiểm hoặc lặp lại giúp giảm rủi ro tai nạn cho người lao động. Ngoài ra, các hệ thống giám sát môi trường thông minh đảm bảo điều kiện làm việc tối ưu và việc tối ưu hóa quy trình cũng góp phần giảm lượng khí thải và chất thải ra môi trường, hướng tới một nền sản xuất bền vững hơn.

2.3. So sánh Tự động hóa truyền thống và Tự động hóa 4.0

| Đặc điểm | Tự động hóa truyền thống | Tự động hóa 4.0 |

| Mức độ kết nối | Các thiết bị hoạt động độc lập, ít kết nối. | Kết nối toàn diện giữa các máy móc, hệ thống và con người (IoT/IIoT). |

| Khả năng ra quyết định | Phụ thuộc vào chương trình cứng, ít tự chủ. | Tự học hỏi, tự ra quyết định dựa trên phân tích dữ liệu (AI/ML). |

| Tính linh hoạt | Kém linh hoạt, khó thay đổi cấu hình sản phẩm. | Linh hoạt cao, cho phép tùy biến sản phẩm hàng loạt (Mass Customization). |

| Quản lý dữ liệu | Dữ liệu cục bộ, phân tán, khó khai thác. | Thu thập Big Data, phân tích dữ liệu thông minh trên nền tảng đám mây. |

| Bảo trì | Bảo trì định kỳ hoặc khi có sự cố. | Bảo trì dự đoán, phát hiện lỗi trước khi xảy ra. |

| Vai trò con người | Giám sát vận hành, khắc phục sự cố. | Hợp tác với robot (Cobots), phân tích dữ liệu, ra quyết định chiến lược. |

3. Các ứng dụng tiêu biểu của Công nghiệp 4.0 trong sản xuất công nghiệp

Các nguyên lý và công nghệ của Công nghiệp 4.0 đang được ứng dụng rộng rãi và tạo ra những đột phá trong nhiều lĩnh vực của sản xuất công nghiệp:

- Nhà máy thông minh (Smart Factory): Một nhà máy thông minh là hiện thân rõ ràng nhất của Công nghiệp 4.0, nó biểu thị sự tích hợp toàn diện của các hệ thống và công nghệ để tạo ra một môi trường sản xuất có khả năng tự trị, tự điều chỉnh, và tự học hỏi. Trong đó, máy móc và hệ thống có thể giao tiếp với nhau, tự động điều chỉnh thông số hoạt động và thậm chí tự báo cáo lỗi để đặt hàng linh kiện thay thế khi cần thiết. Ví dụ điển hình là một dây chuyền sản xuất có khả năng tự điều chỉnh tốc độ dựa trên nhu cầu thị trường thời gian thực hoặc các máy móc tự động báo cáo lỗi và yêu cầu bảo trì.

- Bảo trì dự đoán (Predictive Maintenance): Đây là một ứng dụng quan trọng, nó sử dụng cảm biến IoT để thu thập dữ liệu hoạt động của máy móc và AI để phân tích dữ liệu này, từ đó dự đoán chính xác khi nào một thiết bị cần bảo trì để tránh hỏng hóc đột ngột. Lợi ích chính là giảm thiểu thời gian ngừng máy ngoài kế hoạch, tối ưu hóa lịch trình bảo trì và kéo dài tuổi thọ của thiết bị, tiết kiệm chi phí đáng kể cho doanh nghiệp.

- Kiểm soát chất lượng tự động và thông minh: Với sự hỗ trợ của thị giác máy tính và học sâu (Deep Learning), các hệ thống kiểm soát chất lượng có thể tự động kiểm tra sản phẩm với độ chính xác siêu cao, thậm chí phát hiện ra các lỗi nhỏ mà mắt người khó nhìn thấy. Chẳng hạn, hệ thống camera AI quét sản phẩm để tìm lỗi bề mặt hoặc hệ thống tự động phân loại sản phẩm đạt/không đạt tiêu chuẩn.

- Quản lý chuỗi cung ứng thông minh: Công nghiệp 4.0 giúp tối ưu hóa chuỗi cung ứng bằng cách tích hợp và phân tích dữ liệu từ mọi khâu: nhà cung cấp, nhà sản xuất, và khách hàng. Các công nghệ như Blockchain được sử dụng để tăng cường truy xuất nguồn gốc sản phẩm và đảm bảo tính minh bạch, trong khi AI giúp dự báo nhu cầu thị trường chính xác hơn, tối ưu hóa tồn kho và logistics, giảm thiểu tình trạng thiếu hụt hoặc dư thừa.

- Robot cộng tác (Cobots) và Tự động hóa linh hoạt: Robot cộng tác là một bước tiến lớn trong tự động hóa, nó cho phép robot làm việc một cách an toàn và hiệu quả cùng với con người, thực hiện các tác vụ lặp lại hoặc nguy hiểm. Các cobots này giúp tăng hiệu suất lao động, giảm gánh nặng cho công nhân và linh hoạt hơn trong việc thay đổi nhiệm vụ. Ví dụ, một cobot có thể hỗ trợ công nhân trong việc lắp ráp các chi tiết nhỏ, hoặc tự động vận chuyển hàng hóa trong nhà máy một cách an toàn.

3. Thách thức và lộ trình triển khai Công nghiệp 4.0 cho doanh nghiệp sản xuất

3.1. Những thách thức lớn khi triển khai

Việc triển khai Công nghiệp 4.0 là một hành trình đầy hứa hẹn nhưng cũng tiềm ẩn nhiều thách thức lớn mà các doanh nghiệp sản xuất cần phải đối mặt:

- Đầu tư ban đầu lớn: Việc chuyển đổi sang Công nghiệp 4.0 đòi hỏi một khoản chi phí ban đầu cao để đầu tư vào các công nghệ mới, phần mềm, và nâng cấp hạ tầng mạng cũng như các hệ thống hiện có.

- Thiếu hụt nhân lực chuyên môn: Thị trường đang rất thiếu hụt nhân lực có kỹ năng về AI, IoT, phân tích dữ liệu, và an ninh mạng công nghiệp, điều này gây khó khăn cho việc tìm kiếm và đào tạo đội ngũ.

- Khó khăn trong tích hợp hệ thống: Nhiều doanh nghiệp đang vận hành các hệ thống cũ (legacy systems) đã có từ lâu, việc kết nối và tích hợp chúng với các công nghệ mới của Công nghiệp 4.0 có thể rất phức tạp và tốn thời gian.

- An ninh mạng và bảo mật dữ liệu: Với sự gia tăng của kết nối và dữ liệu, rủi ro về tấn công mạng và rò rỉ thông tin nhạy cảm trở nên cao hơn, đòi hỏi các giải pháp bảo mật mạnh mẽ.

- Thay đổi văn hóa doanh nghiệp: Việc chuyển đổi từ cách làm việc truyền thống sang một tư duy số hóa, dựa trên dữ liệu và hợp tác với công nghệ có thể gặp phải sự kháng cự từ nhân viên và các cấp quản lý.

- Phức tạp trong quản lý dự án: Triển khai Công nghiệp 4.0 là một dự án quy mô lớn, nó đòi hỏi lập kế hoạch chi tiết, phối hợp liên phòng ban, và thực thi cẩn thận để đạt được kết quả mong muốn.

3.2. Lộ trình triển khai hiệu quả

Để vượt qua các thách thức và triển khai Công nghiệp 4.0 một cách hiệu quả, các doanh nghiệp có thể tham khảo một lộ trình được khuyến nghị dưới đây:

- Đánh giá hiện trạng và xác định mục tiêu: Bước đầu tiên là phân tích kỹ lưỡng khả năng hiện tại của nhà máy về công nghệ, quy trình và nhân lực. Từ đó, cần xác định rõ ràng các mục tiêu kinh doanh cụ thể mà Công nghiệp 4.0 sẽ giúp đạt được, ví dụ như giảm 15% chi phí sản xuất hay tăng 10% năng suất.

- Đầu tư vào hạ tầng số hóa cơ bản: Cần ưu tiên nâng cấp kết nối mạng (5G, Wifi 6), triển khai các cảm biến IoT và hệ thống thu thập dữ liệu để đảm bảo dữ liệu được thu thập một cách tự động và chất lượng.

- Xây dựng đội ngũ nhân lực: Quan trọng là cần đào tạo lại nhân viên hiện có về các kỹ năng số hóa và tuyển dụng nhân tài mới có chuyên môn về AI, khoa học dữ liệu, và tự động hóa.

- Thực hiện các dự án thí điểm (Pilot Projects): Thay vì triển khai đồng loạt, doanh nghiệp nên bắt đầu với các dự án nhỏ, cụ thể và có khả năng kiểm soát được. Mục tiêu là để chứng minh hiệu quả (ROI) và học hỏi kinh nghiệm trước khi mở rộng quy mô.

- Chọn đối tác công nghệ phù hợp: Hợp tác với các nhà cung cấp giải pháp công nghệ có kinh nghiệm và uy tín sẽ giúp doanh nghiệp rút ngắn thời gian triển khai và giảm thiểu rủi ro.

- Xây dựng chiến lược an ninh mạng toàn diện: Đảm bảo an toàn cho toàn bộ hệ thống và dữ liệu là ưu tiên hàng đầu, bao gồm việc áp dụng các giao thức bảo mật chặt chẽ và thường xuyên kiểm tra an ninh.

- Thúc đẩy văn hóa đổi mới và học hỏi: Tạo một môi trường doanh nghiệp khuyến khích nhân viên thử nghiệm, học hỏi từ thất bại, và liên tục tìm kiếm các cơ hội cải tiến, từ cấp quản lý đến nhân viên vận hành.

4. Kết luận

Tóm lại, Công nghiệp 4.0 không chỉ là một xu hướng công nghệ nhất thời mà nó là một chiến lược toàn diện và tất yếu đang tái định hình ngành sản xuất công nghiệp trên quy mô toàn cầu. Trong đó, tự động hóa đóng vai trò là một trong những trụ cột cốt lõi, nhưng được nâng lên một tầm cao mới với khả năng kết nối, thông minh hóa và tự chủ.

Việc nắm bắt và triển khai thành công Công nghiệp 4.0 giúp các doanh nghiệp nâng cao năng lực cạnh tranh, tối ưu hóa hoạt động từ quy trình đến chuỗi cung ứng, và đạt được những bước tiến vượt bậc về năng suất, chất lượng và hiệu quả chi phí. Tương lai của sản xuất đang hướng tới những nhà máy thông minh hoàn toàn tự động, chuỗi cung ứng tự động và sản phẩm tùy biến hàng loạt với khả năng thích ứng cao.

Vì vậy, các doanh nghiệp cần chủ động nắm bắt cơ hội từ Công nghiệp 4.0, bắt đầu hành trình chuyển đổi số để không chỉ tồn tại mà còn phát triển mạnh mẽ và bền vững trong kỷ nguyên sản xuất thông minh này.