Giải pháp tự động hóa

CAD/CAM (Computer-Aided Design/Manufacturing) – Giải pháp then chốt trong sản xuất hiện đại

Cập nhật lần cuối 20 Tháng 6, 2025 bởi diu

Trong kỷ nguyên Công nghiệp 4.0, ngành sản xuất công nghiệp đòi hỏi sự kết hợp chặt chẽ giữa đổi mới thiết kế và hiệu quả vận hành. CAD/CAM (thiết kế và sản xuất có sự hỗ trợ của máy tính) trở thành bộ đôi công nghệ then chốt, giúp chuyển ý tưởng phức tạp thành sản phẩm nhanh chóng và chính xác. Bài viết sẽ phân tích vai trò riêng biệt nhưng bổ trợ của CAD và CAM, làm rõ lợi ích từ sự tích hợp như tối ưu quy trình, giảm chi phí, nâng cao chất lượng, đồng thời nhận diện các thách thức và xu hướng phát triển, khẳng định vị thế của CAD/CAM trong xây dựng nhà máy thông minh và sản xuất tinh gọn.

1. CAD: Nền tảng sáng tạo – Từ ý tưởng đến mô hình số

1.1. CAD là gì và tại sao nó lại trở thành công cụ không thể thiếu trong thiết kế công nghiệp hiện đại?

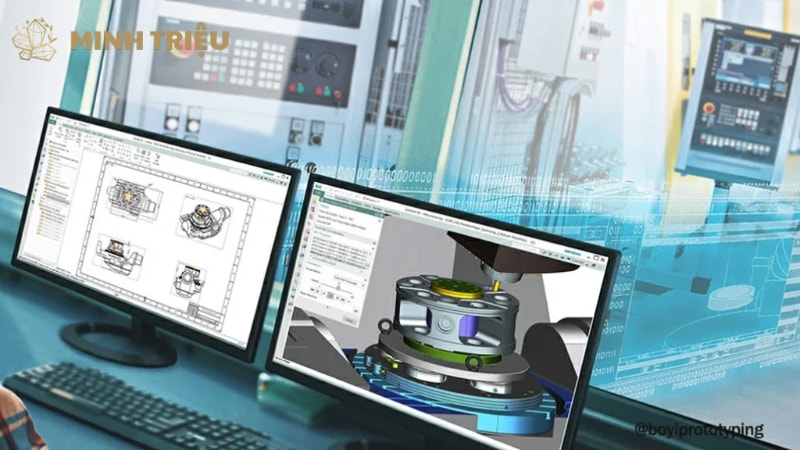

CAD (Computer-Aided Design) là một hệ thống phần mềm; Nó cho phép kỹ sư và nhà thiết kế tạo, sửa đổi, phân tích và tối ưu hóa các bản vẽ kỹ thuật hoặc mô hình 2D/3D của một sản phẩm hoặc cấu trúc trên máy tính.

CAD đã trở thành công cụ không thể thiếu trong thiết kế công nghiệp hiện đại; Nó mang lại khả năng số hóa toàn bộ quy trình thiết kế, giúp tăng cường hiệu quả, độ chính xác và khả năng hình dung ý tưởng một cách vượt trội so với các phương pháp vẽ tay truyền thống.

1.2. Các tính năng cốt lõi của phần mềm CAD

Phần mềm CAD sở hữu nhiều tính năng cốt lõi; Những tính năng này là nền tảng cho khả năng thiết kế mạnh mẽ của nó.

Thiết kế 2D và 3D: Phần mềm CAD cung cấp khả năng tạo ra cả bản vẽ kỹ thuật 2 chiều (2D drafting) và mô hình 3 chiều (3D modeling);

- Thiết kế 2D bao gồm việc tạo các bản vẽ chi tiết, mặt cắt, hình chiếu với độ chính xác cao.

- Mô hình 3D cho phép tạo ra các đối tượng ba chiều thực tế hơn, bao gồm Solid Modeling (mô hình khối rắn, lý tưởng cho các chi tiết cơ khí), Surface Modeling (mô hình bề mặt, lý tưởng cho các hình dạng phức tạp, bề mặt cong như vỏ xe hơi) và Parametric Modeling (mô hình hóa tham số).

Mô hình hóa tham số (Parametric Modeling): Đây là một tính năng mạnh mẽ của nhiều phần mềm CAD hiện đại; Nó cho phép các kích thước, hình dạng và mối quan hệ giữa các đối tượng được định nghĩa bằng các tham số. Nếu một tham số thay đổi (ví dụ: đường kính lỗ), tất cả các chi tiết liên quan đến tham số đó sẽ tự động cập nhật, giúp thay đổi thiết kế nhanh chóng và dễ dàng mà không cần phải vẽ lại từ đầu.

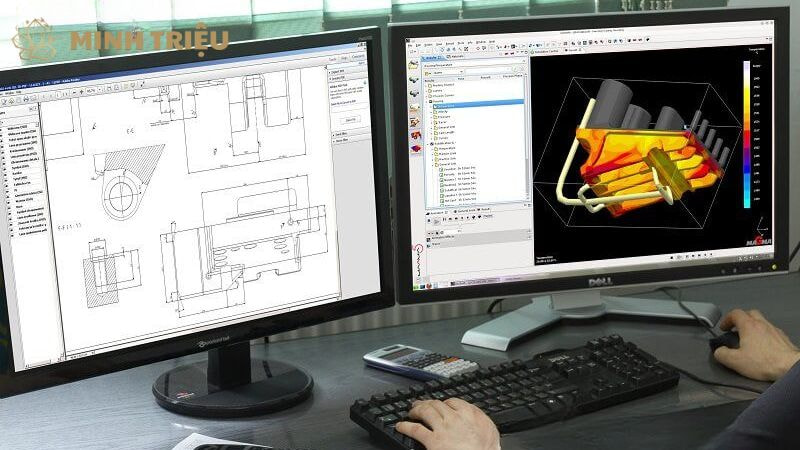

Phân tích thiết kế và mô phỏng ban đầu: Phần mềm CAD không chỉ dừng lại ở việc tạo mô hình mà còn hỗ trợ các phân tích sơ bộ; Điều này giúp phát hiện và khắc phục lỗi sớm trong giai đoạn thiết kế.

- Kiểm tra va chạm (Interference Detection): Tính năng này cho phép kỹ sư kiểm tra xem các bộ phận khác nhau trong một cụm lắp ráp có bị va chạm hoặc chồng lấn lên nhau hay không, ngăn ngừa các lỗi lắp ráp tốn kém sau này.

- Phân tích dung sai (Tolerance Analysis): Tính năng này đánh giá ảnh hưởng của các dung sai sản xuất lên sự lắp ráp và chức năng của sản phẩm, đảm bảo các chi tiết phù hợp với các yêu cầu sản xuất và hoạt động. Một số phần mềm CAD nâng cao còn tích hợp các công cụ phân tích phần tử hữu hạn (FEA – Finite Element Analysis) cơ bản để mô phỏng ứng suất, biến dạng hoặc truyền nhiệt.

Thư viện thành phần tiêu chuẩn: Hầu hết các phần mềm CAD đều đi kèm hoặc có thể tích hợp các thư viện chứa hàng ngàn thành phần tiêu chuẩn (ví dụ: bu lông, đai ốc, vòng bi, chi tiết điện tử) từ các nhà cung cấp; Điều này giúp kỹ sư tái sử dụng các thiết kế sẵn có, tăng tốc độ thiết kế, đảm bảo tính chuẩn hóa và giảm thời gian thiết kế các chi tiết lặp lại.

1.3. Lợi ích của CAD trong giai đoạn thiết kế

CAD mang lại nhiều lợi ích quan trọng trong giai đoạn thiết kế; Những lợi ích này cải thiện đáng kể hiệu quả và chất lượng.

- Tăng tốc độ và hiệu quả thiết kế: CAD giúp kỹ sư thực hiện các bản vẽ phức tạp và chỉnh sửa chúng nhanh hơn đáng kể so với phương pháp thủ công; Nó cho phép lặp lại thiết kế (design iterations) nhanh chóng, thử nghiệm nhiều phương án khác nhau trong thời gian ngắn hơn, từ đó rút ngắn chu kỳ phát triển sản phẩm.

- Cải thiện độ chính xác và giảm lỗi thiết kế: Việc sử dụng các công cụ số hóa và các hàm toán học trong CAD đảm bảo độ chính xác cao trong từng kích thước và hình dạng; Điều này loại bỏ các sai sót phổ biến của bản vẽ tay, giảm thiểu khả năng xảy ra lỗi trong quá trình sản xuất sau này.

- Tăng khả năng hình dung và giao tiếp: Mô hình 3D do CAD tạo ra cung cấp một cái nhìn trực quan, dễ hiểu về sản phẩm; Điều này giúp các nhà thiết kế, kỹ sư, quản lý và khách hàng dễ dàng hình dung ý tưởng, phát hiện các vấn đề tiềm ẩn và giao tiếp hiệu quả hơn về thiết kế, từ đó đưa ra quyết định sáng suốt hơn.

- Nền tảng cho Digital Twin: Mô hình CAD là điểm khởi đầu thiết yếu để xây dựng bản sao số (Digital Twin) của sản phẩm; Digital Twin là một mô hình ảo của một đối tượng hoặc hệ thống vật lý. Dữ liệu từ mô hình CAD là nền tảng ban đầu, sau đó được bổ sung bởi dữ liệu từ vận hành thực tế để tạo ra một bản sao sống động, có thể được sử dụng để mô phỏng, phân tích và tối ưu hóa suốt vòng đời sản phẩm.

2. CAM: Hiện thực hóa thiết kế – Từ mô hình số đến gia công tự động

2.1. CAM là gì và vai trò của nó trong việc biến mô hình thiết kế thành sản phẩm vật lý?

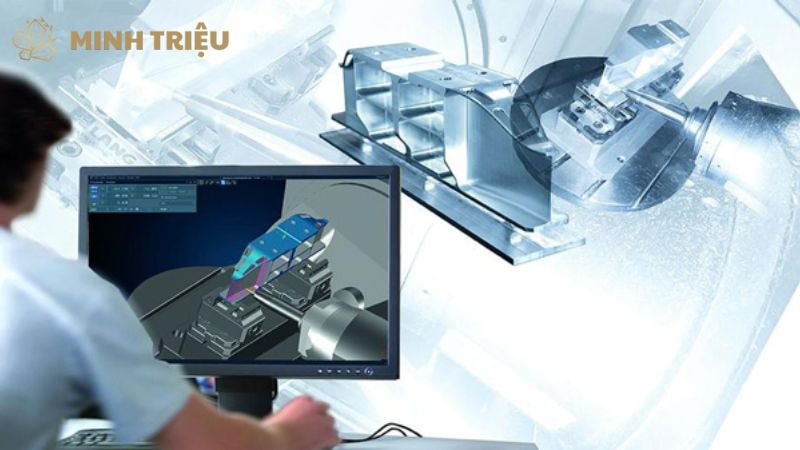

CAM (Computer-Aided Manufacturing) là một hệ thống phần mềm; Nó sử dụng dữ liệu từ các mô hình thiết kế CAD để lập kế hoạch, quản lý và kiểm soát các quy trình sản xuất tự động. Vai trò chính của CAM là biến mô hình thiết kế ảo thành sản phẩm vật lý; Nó thực hiện điều này bằng cách tạo ra các hướng dẫn chi tiết (thường là mã G-code) mà các máy công cụ điều khiển số bằng máy tính (CNC – Computer Numerical Control) có thể hiểu và thực hiện để gia công chi tiết.

2.2. Quy trình cốt lõi của phần mềm CAM

Phần mềm CAM tuân theo một quy trình cốt lõi cụ thể; Quy trình này chuyển đổi mô hình thiết kế thành hướng dẫn gia công.

Nhập mô hình CAD: Bước đầu tiên trong quy trình CAM là nhập dữ liệu thiết kế 3D từ phần mềm CAD; Các định dạng tệp phổ biến bao gồm STEP, IGES hoặc định dạng gốc của phần mềm CAD đó. Phần mềm CAM sẽ đọc và hiểu hình học của chi tiết cần gia công.

Lập trình đường chạy dao (Toolpath Generation): Đây là trái tim của phần mềm CAM; Nó bao gồm việc xác định và tạo ra các đường đi mà dao cụ sẽ di chuyển để gia công chi tiết.

- Xác định chiến lược gia công: Kỹ sư CAM chọn các chiến lược gia công phù hợp cho từng phần của chi tiết (ví dụ: khoan lỗ, phay thô, phay tinh bề mặt, tiện rãnh) và chọn các loại dao cụ cần thiết (kích thước, vật liệu).

- Tối ưu hóa đường chạy dao: Phần mềm CAM sẽ tính toán các đường chạy dao tối ưu; Mục tiêu là giảm thời gian gia công, giảm mòn dao cụ, tăng chất lượng bề mặt chi tiết và tránh va chạm giữa dao cụ/trục chính với phôi hoặc gá kẹp. Các yếu tố như tốc độ cắt, bước tiến dao, chiều sâu cắt cũng được tính toán.

Mô phỏng gia công (Machining Simulation): Trước khi gia công thực tế, phần mềm CAM cho phép kỹ sư mô phỏng toàn bộ quá trình gia công trên máy tính; Điều này là cực kỳ quan trọng.

Mô phỏng giúp phát hiện sớm các lỗi tiềm ẩn như va chạm dao cụ với gá kẹp hoặc phôi, gia công quá sâu, hoặc các vấn đề khác có thể dẫn đến hỏng hóc chi tiết hoặc máy móc. Việc này giúp tiết kiệm vật liệu, thời gian và chi phí so với việc phát hiện lỗi trên máy thực tế.

Tạo mã G-code (G-code Generation) và Post-processing: Sau khi đường chạy dao được tối ưu hóa và mô phỏng thành công, phần mềm CAM sẽ chuyển đổi chúng thành mã G-code; G-code là ngôn ngữ lập trình tiêu chuẩn mà các máy CNC có thể hiểu.

Post-processing là quá trình chuyển đổi mã G-code chung thành mã G-code cụ thể và tối ưu cho từng loại máy CNC và bộ điều khiển (controller) cụ thể (ví dụ: Fanuc, Siemens, Haas). Điều này đảm bảo rằng các lệnh được tạo ra tương thích chính xác với máy móc mà chúng sẽ chạy trên đó.

2.3. Các loại hình gia công được hỗ trợ bởi CAM

CAM hỗ trợ một loạt các loại hình gia công; Nó đáp ứng nhu cầu sản xuất đa dạng.

- Gia công phay (Milling): Từ phay 2 trục cơ bản đến phay 3 trục phức tạp cho các bề mặt 3D, và đặc biệt là phay 5 trục hoặc đa trục cho các chi tiết có hình dạng rất phức tạp, đòi hỏi dao cụ phải tiếp cận từ nhiều hướng khác nhau (ví dụ: cánh quạt, khuôn mẫu).

- Gia công tiện (Turning): Bao gồm tiện đơn trục cho các chi tiết đối xứng trục và tiện đa trục (Mill-Turn) kết hợp khả năng phay và tiện trên cùng một máy, giảm thời gian thiết lập.

- Cắt dây, cắt laser, cắt tia nước (Wire EDM, Laser Cutting, Waterjet Cutting): CAM cũng được sử dụng để lập trình các máy cắt đặc biệt này, tối ưu hóa đường cắt và sử dụng vật liệu.

- In 3D (Additive Manufacturing): Với sự phát triển của công nghệ in 3D, phần mềm CAM đang ngày càng tích hợp các tính năng để lập trình cho máy in 3D, bao gồm tối ưu hóa hướng in, cấu trúc hỗ trợ và mật độ điền đầy bên trong chi tiết.

2.4. Lợi ích của CAM trong giai đoạn sản xuất

CAM mang lại nhiều lợi ích quan trọng trong giai đoạn sản xuất; Những lợi ích này cải thiện đáng kể năng suất và chất lượng.

- Tự động hóa quá trình gia công: CAM tự động hóa việc tạo mã G-code và tối ưu hóa đường chạy dao; Điều này giảm sự phụ thuộc vào lập trình thủ công phức tạp và tốn thời gian, cho phép các kỹ sư tập trung vào các nhiệm vụ có giá trị cao hơn.

- Nâng cao độ chính xác và chất lượng sản phẩm: Mã G-code được tạo ra bởi CAM có độ chính xác cao hơn rất nhiều so với lập trình thủ công; Điều này giúp đạt được dung sai chặt chẽ và chất lượng bề mặt vượt trội, đặc biệt quan trọng đối với các chi tiết phức tạp hoặc yêu cầu kỹ thuật cao.

- Giảm thiểu lỗi và phế phẩm: Tính năng mô phỏng gia công của CAM cho phép phát hiện và sửa chữa lỗi lập trình trước khi chúng gây ra hư hỏng cho phôi hoặc máy móc; Điều này giúp giảm đáng kể tỷ lệ phế phẩm và tiết kiệm vật liệu thô.

- Tối ưu hóa sử dụng vật liệu và thời gian gia công: CAM cho phép tối ưu hóa các thông số cắt và đường chạy dao để giảm thiểu thời gian gia công; Đồng thời, việc tính toán hiệu quả các đường cắt cũng giúp tối ưu hóa việc sử dụng vật liệu, giảm lãng phí nguyên liệu và chi phí sản xuất.

3. Sự tích hợp liền mạch: Sức mạnh tổng hợp của CAD/CAM

3.1. Sự kết hợp giữa CAD và CAM mang lại những lợi ích vượt trội nào so với việc sử dụng chúng riêng lẻ?

Sự kết hợp và tích hợp liền mạch giữa CAD và CAM tạo ra một sức mạnh tổng hợp vượt trội; Điều này mang lại nhiều lợi ích mà việc sử dụng chúng riêng lẻ không thể đạt được. Một hệ thống CAD/CAM tích hợp đảm bảo luồng dữ liệu thông suốt, tăng cường hiệu quả, giảm lỗi và tối ưu hóa toàn bộ chu trình phát triển sản phẩm.

3.2. Chu trình thiết kế – sản xuất khép kín

Hệ thống CAD/CAM tích hợp tạo ra một chu trình thiết kế – sản xuất khép kín; Chu trình này đảm bảo tính nhất quán và hiệu quả.

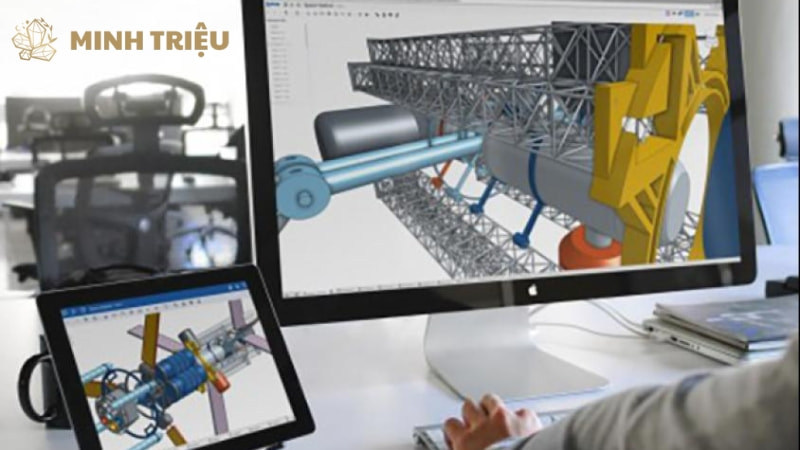

- Dữ liệu thiết kế duy nhất: Thay vì phải chuyển đổi và nhập lại dữ liệu giữa các phần mềm riêng lẻ, một hệ thống CAD/CAM tích hợp sử dụng một cơ sở dữ liệu hoặc mô hình thiết kế duy nhất; Điều này đảm bảo tính nhất quán của dữ liệu từ giai đoạn thiết kế ban đầu đến lập trình gia công và sản xuất, loại bỏ nguy cơ lỗi do chuyển đổi hoặc nhập sai dữ liệu.

- Liên kết tự động: Một trong những lợi ích mạnh mẽ nhất của sự tích hợp là khả năng liên kết tự động giữa thiết kế và gia công; Nếu có bất kỳ thay đổi nào được thực hiện trên mô hình CAD (ví dụ: thay đổi kích thước, thêm một lỗ), những thay đổi này sẽ tự động hoặc dễ dàng được cập nhật trong phần CAM, giảm thiểu đáng kể công sức và thời gian cập nhật lại đường chạy dao thủ công.

3.3. Tối ưu hóa quy trình phát triển sản phẩm (Product Development Process)

CAD/CAM tích hợp góp phần lớn vào việc tối ưu hóa toàn bộ quy trình phát triển sản phẩm; Nó giúp đẩy nhanh tốc độ và tăng cường sự hợp tác.

- Giảm thời gian đưa sản phẩm ra thị trường (Time-to-Market): Bằng cách tự động hóa và tinh giản chu trình từ thiết kế đến gia công, hệ thống CAD/CAM giúp rút ngắn đáng kể thời gian cần thiết để chuyển một ý tưởng từ bản phác thảo thành sản phẩm hoàn chỉnh; Điều này mang lại lợi thế cạnh tranh lớn trong thị trường ngày càng năng động.

- Cải thiện sự hợp tác giữa các phòng ban: Dữ liệu thiết kế và gia công được chia sẻ trên cùng một nền tảng; Điều này thúc đẩy sự hợp tác chặt chẽ hơn giữa các phòng ban thiết kế, kỹ thuật và sản xuất. Các kỹ sư thiết kế có thể xem xét khả năng gia công ngay trong giai đoạn thiết kế, và các kỹ sư sản xuất có thể dễ dàng truy cập và sử dụng dữ liệu thiết kế mà không cần chuyển đổi phức tạp.

3.4. Hỗ trợ sản xuất tinh gọn (Lean Manufacturing)

CAD/CAM là một công cụ mạnh mẽ hỗ trợ các nguyên tắc của sản xuất tinh gọn (Lean Manufacturing); Nó giúp giảm lãng phí và tăng hiệu quả.

- Giảm lãng phí: Bằng cách tối ưu hóa việc sử dụng vật liệu thông qua đường chạy dao hiệu quả và giảm thiểu phế phẩm nhờ mô phỏng gia công, CAD/CAM trực tiếp góp phần vào việc giảm lãng phí nguyên liệu; Ngoài ra, việc giảm thời gian chờ đợi giữa các giai đoạn thiết kế và sản xuất cũng là một hình thức giảm lãng phí thời gian.

- Tăng hiệu quả hoạt động (Operational Efficiency): Tự động hóa việc lập trình CNC, giảm thời gian thiết lập máy và giảm thiểu lỗi gia công giúp tăng cường hiệu quả tổng thể của hoạt động sản xuất; Máy móc hoạt động liên tục hơn và sản xuất ra sản phẩm chất lượng cao hơn.

3.5. Nền tảng cho Công nghiệp 4.0

CAD/CAM đóng vai trò là nền tảng thiết yếu cho sự phát triển của Công nghiệp 4.0; Nó cung cấp dữ liệu và khả năng tích hợp cần thiết.

- Tích hợp với hệ thống PLM/ERP: Dữ liệu từ CAD/CAM có thể được tích hợp liền mạch vào các hệ thống quản lý vòng đời sản phẩm (PLM – Product Lifecycle Management) và hệ thống hoạch định tài nguyên doanh nghiệp (ERP – Enterprise Resource Planning); Điều này tạo ra một luồng dữ liệu sản phẩm xuyên suốt toàn bộ vòng đời, từ thiết kế, sản xuất đến bảo trì và loại bỏ.

- Dữ liệu cho phân tích và AI: Mô hình thiết kế chi tiết và dữ liệu về đường chạy dao, thông số gia công từ CAD/CAM cung cấp một nguồn thông tin quý giá; Nguồn này có thể được sử dụng cho các ứng dụng phân tích dữ liệu lớn, trí tuệ nhân tạo (AI) và học máy (Machine Learning) để tối ưu hóa liên tục các quy trình sản xuất, dự đoán lỗi và cải thiện hiệu suất.

4. Thách thức và xu hướng tương lai: Định hình sản xuất thông minh

4.1. Những thách thức nào đang tồn tại khi triển khai CAD/CAM và các xu hướng công nghệ nào sẽ định hình tương lai của chúng?

Mặc dù CAD/CAM mang lại nhiều lợi ích, nhưng việc triển khai và khai thác tối đa tiềm năng của chúng vẫn còn đối mặt với một số thách thức; Tuy nhiên, các xu hướng công nghệ mới đang nổi lên sẽ định hình tương lai của CAD/CAM và thúc đẩy sản xuất thông minh.

4.2. Thách thức hiện tại

Các thách thức hiện tại trong việc triển khai CAD/CAM đòi hỏi sự đầu tư và chuyên môn; Chúng có thể ảnh hưởng đến hiệu quả ban đầu.

- Chi phí đầu tư ban đầu: Phần mềm CAD/CAM chuyên nghiệp, đặc biệt là các giải pháp cao cấp, thường có chi phí cấp phép và bảo trì khá cao; Ngoài ra, còn có chi phí đầu tư vào phần cứng máy tính mạnh mẽ và chi phí đào tạo nhân sự, điều này có thể là một rào cản đối với các doanh nghiệp nhỏ và vừa.

- Yêu cầu về kỹ năng: Việc sử dụng thành thạo phần mềm CAD/CAM đòi hỏi kỹ sư và lập trình viên phải có chuyên môn sâu không chỉ về thiết kế và gia công mà còn về chính phần mềm; Việc tìm kiếm và đào tạo đội ngũ nhân lực có đủ kỹ năng này là một thách thức đáng kể.

- Tương thích dữ liệu: Mặc dù đã có các định dạng trung gian như STEP, IGES, nhưng đôi khi vẫn có vấn đề về tương thích dữ liệu khi chuyển đổi mô hình giữa các phần mềm CAD/CAM khác nhau; Điều này có thể dẫn đến mất thông tin hoặc yêu cầu chỉnh sửa thủ công.

- Độ phức tạp của gia công 5 trục/đa trục: Lập trình gia công 5 trục hoặc đa trục là cực kỳ phức tạp; Nó đòi hỏi sự hiểu biết sâu sắc về động học máy, tránh va chạm và tối ưu hóa đường chạy dao, điều này cần các kỹ sư có kinh nghiệm cao.

4.3. Xu hướng và giải pháp tương lai CAD/CAM

Để giải quyết các thách thức và khai thác tiềm năng mới, CAD/CAM đang phát triển theo nhiều xu hướng; Những xu hướng này sẽ định hình tương lai của sản xuất thông minh.

CAD/CAM dựa trên đám mây (Cloud-based CAD/CAM): Các giải pháp CAD/CAM dựa trên đám mây đang ngày càng phổ biến; Chúng giúp giảm chi phí đầu tư ban đầu vào phần cứng và giấy phép.

- Giảm chi phí phần cứng: Người dùng không cần máy tính cấu hình quá mạnh, vì các tác vụ tính toán nặng được xử lý trên đám mây.

- Tăng khả năng cộng tác: Cho phép nhiều người dùng từ các địa điểm khác nhau làm việc trên cùng một dự án trong thời gian thực, tăng cường sự hợp tác.

- Truy cập mọi lúc mọi nơi: Có thể truy cập phần mềm và dự án từ bất kỳ thiết bị nào có kết nối internet.

Tích hợp AI/Machine Learning trong CAD/CAM: Trí tuệ nhân tạo (AI) và Học máy (Machine Learning) đang được tích hợp sâu hơn vào phần mềm CAD/CAM; Chúng giúp tự động hóa và tối ưu hóa các quy trình.

- Thiết kế tạo sinh (Generative Design): AI có thể đề xuất hàng trăm hoặc hàng nghìn phương án thiết kế tối ưu dựa trên các ràng buộc về vật liệu, tải trọng, mục tiêu khối lượng và phương pháp sản xuất; Điều này giúp kỹ sư khám phá các hình dạng mới lạ và hiệu quả mà con người khó có thể nghĩ ra.

- Tối ưu hóa đường chạy dao tự động: Machine Learning có thể học từ dữ liệu gia công trong quá khứ và phản hồi từ cảm biến trên máy CNC để tự động tối ưu hóa đường chạy dao, tốc độ cắt và các thông số khác, cải thiện hiệu suất, giảm mòn dao cụ và tăng chất lượng bề mặt.

Tích hợp sâu hơn với In 3D (Additive Manufacturing): Với sự phát triển nhanh chóng của công nghệ in 3D, phần mềm CAD/CAM đang được tối ưu hóa để hỗ trợ các quy trình này; Điều này bao gồm khả năng thiết kế các cấu trúc lưới phức tạp, tối ưu hóa hướng in, tạo cấu trúc hỗ trợ và quản lý quá trình tạo lớp.

Phản hồi vòng lặp kín từ gia công thực tế (Closed-loop Manufacturing): Xu hướng này liên quan đến việc thu thập dữ liệu thời gian thực từ các máy CNC (ví dụ: lực cắt, nhiệt độ dao, rung động) và phản hồi dữ liệu này trở lại phần mềm CAM và thậm chí cả CAD; Điều này cho phép hệ thống tự động điều chỉnh các thông số gia công, cải thiện độ chính xác và liên tục cải thiện thiết kế dựa trên hiệu suất sản xuất thực tế.

Thiết kế cho sản xuất (Design for Manufacturability – DFM): Các công cụ DFM ngày càng được tích hợp sâu hơn ngay trong giai đoạn CAD; Chúng tự động phân tích thiết kế và đưa ra cảnh báo hoặc đề xuất cải tiến để đảm bảo rằng chi tiết có thể được gia công một cách dễ dàng, hiệu quả và với chi phí thấp nhất, tránh các vấn đề phát sinh ở giai đoạn sản xuất.

5. Kết luận

CAD/CAM không chỉ là hai phần mềm riêng biệt mà là một hệ thống gắn kết, đóng vai trò trung tâm trong đổi mới và tối ưu hoá sản xuất công nghiệp. Từ việc chuyển đổi ý tưởng thành mô hình kỹ thuật số (CAD) đến lập trình gia công tự động cho máy CNC (CAM), bộ đôi này đã thay đổi toàn diện chuỗi giá trị sản xuất. Trong kỷ nguyên Công nghiệp 4.0, sự tích hợp CAD/CAM giúp rút ngắn thời gian ra thị trường, nâng cao chất lượng, tiết kiệm tài nguyên và tăng cường hợp tác nội bộ. Đây là nền tảng quan trọng cho nhà máy thông minh và sản xuất tinh gọn.

Cùng với sự phát triển của AI, điện toán đám mây và công nghệ in 3D, CAD/CAM sẽ ngày càng thông minh, tự động và phổ cập hơn. Doanh nghiệp muốn giữ vững năng lực cạnh tranh cần đầu tư vào hệ thống CAD/CAM tích hợp, đào tạo nhân lực và cập nhật công nghệ liên tục, hướng đến tương lai sản xuất linh hoạt, chính xác và hiệu quả.