Gia công cơ khí chinh xác

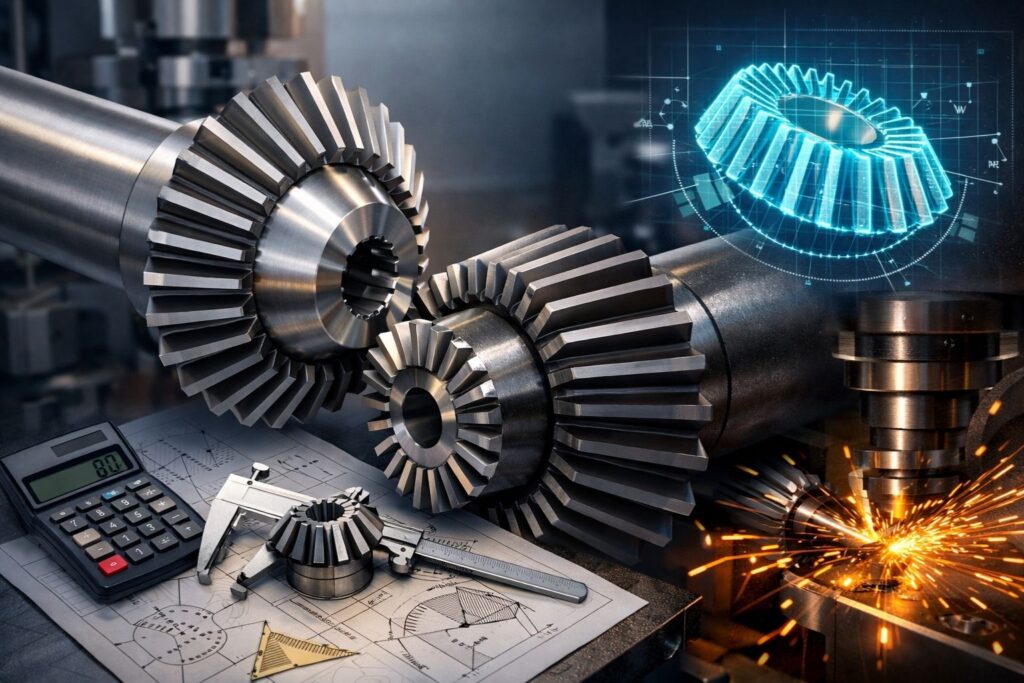

Thông số bánh răng côn thẳng: Hướng dẫn kỹ thuật và Cách tính toán chuẩn xác

Cập nhật lần cuối 15 Tháng 1, 2026 bởi Nguyễn Minh Triệu

Trong lĩnh vực cơ khí chế tạo, bánh răng côn thẳng đóng vai trò then chốt trong việc truyền động giữa hai trục giao nhau. Tuy nhiên, để thiết kế hoặc đặt hàng gia công chính xác, việc nắm vững các thông số kỹ thuật là yêu cầu bắt buộc để đảm bảo hệ thống vận hành êm ái, không rung động.

Bài viết này được biên soạn bởi đội ngũ kỹ thuật tại Công ty TNHH Thương Mại Và Sản Xuất Minh Triệu – công ty gia công cơ khí chính xác uy tín, dựa trên kinh nghiệm thực tế gia công hàng nghìn bộ truyền động tại xưởng sản xuất KCN Lai Xá và các tiêu chuẩn quốc tế ISO.

1. Bánh răng côn thẳng là gì?

Bánh răng côn thẳng (Straight Bevel Gear) là loại bánh răng có các răng hình côn và hướng về một tâm chung (đỉnh côn). Chúng được sử dụng chủ yếu để truyền chuyển động và mô-men xoắn giữa hai trục cắt nhau, thông thường là một góc 90 độ.

Khác với bánh răng côn xoắn, răng của bánh răng côn thẳng có dạng đường thẳng dọc theo các cạnh của mặt côn. Điều này giúp việc tính toán và gia công trở nên đơn giản hơn, phù hợp cho các bộ truyền có tốc độ thấp và trung bình trong các máy móc nông nghiệp, cơ cấu nâng hạ hoặc hộp số giảm tốc đơn giản.

2. Các thông số bánh răng côn thẳng quan trọng nhất

Để xác định kích thước và khả năng lắp khớp của một cặp bánh răng côn, kỹ sư cần xác định chính xác các thông số sau:

2.1. Số răng (Z) và Modul (m)

- Số răng (Z): Quyết định tỷ số truyền. Số răng tối thiểu thường nên lớn hơn 12 để tránh hiện tượng cắt chân răng, giúp bộ truyền bền hơn.

- Modul (m): Đây là thông số định danh kích thước răng. Đối với bánh răng côn, modul thay đổi dọc theo chiều dài răng, nhưng thông số dùng để tính toán và chế tạo là modul mặt đầu lớn.

2.2. Góc ăn khớp

Theo tiêu chuẩn công nghiệp hiện nay, góc ăn khớp thường được chọn là 20 độ. Góc này giúp răng có độ bền uốn tốt và giảm thiểu mài mòn trong quá trình làm việc.

2.3. Góc đỉnh côn

Góc này xác định độ dốc của mặt côn, là yếu tố quyết định hướng truyền động. Trong một cặp bánh răng giao nhau 90 độ, chúng ta sẽ có góc đỉnh côn riêng biệt cho bánh dẫn và bánh bị dẫn.

2.4. Chiều dài răng (b)

Là độ rộng của vành răng. Một lưu ý quan trọng từ kinh nghiệm gia công của Minh Triệu: Chiều dài răng không nên quá lớn (thường không quá 1/3 chiều dài đường sinh mặt côn) để tránh việc tập trung lực không đều, gây nhanh hỏng răng.

3. Cách tính toán các thông số hình học cơ bản

Dưới đây là các công thức tính toán cơ bản dưới dạng văn bản giúp bạn dễ dàng hình dung khi thiết kế bộ truyền bánh răng côn thẳng (góc giữa hai trục là 90 độ):

- Đường kính vòng chia: Bằng Modul nhân với Số răng.

- Góc côn chia: Được tính dựa trên tỷ lệ giữa số răng của bánh dẫn và bánh bị dẫn (sử dụng hàm lượng giác Tang).

- Chiều cao răng: Bằng 2.2 lần Modul.

- Chiều cao đầu răng: Bằng 1 lần Modul.

- Chiều cao chân răng: Bằng 1.2 lần Modul.

- Đường kính đỉnh răng: Bằng Đường kính vòng chia cộng cho (2 lần Chiều cao đầu răng nhân với Cosin của góc côn).

- Đường kính chân răng: Bằng Đường kính vòng chia trừ cho (2 lần Chiều cao chân răng nhân với Cosin của góc côn).

4. Lưu ý thực tế khi thiết kế và gia công

Dựa trên thực tế vận hành tại xưởng gia công Minh Triệu, việc chỉ tính đúng công thức là chưa đủ. Để có một bộ bánh răng bền bỉ, bạn cần lưu ý:

- Sai số do nhiệt luyện: Sau khi gia công thô, bánh răng thường được tôi cao tần để đạt độ cứng bề mặt cao. Quá trình này có thể gây biến dạng nhẹ, do đó cần có bước mài tinh để đảm bảo độ chính xác lắp khớp.

- Kiểm tra vết tiếp xúc: Một cặp bánh răng tốt phải có vết ăn khớp nằm ở giữa chiều dài răng. Nếu vết tiếp xúc lệch về phía hai đầu, bánh răng sẽ rất nhanh bị mẻ hoặc gãy.

- Vật liệu phù hợp: Với các máy móc chịu tải nặng, nên ưu tiên thép hợp kim như SCM440 hoặc 40Cr thay vì thép C45 thông thường để đảm bảo tuổi thọ.

5. Tại sao nên chọn Minh Triệu gia công bánh răng côn?

Với hệ thống nhà máy hiện đại và quy trình kiểm soát chất lượng nghiêm ngặt, Minh Triệu khẳng định vị thế là đơn vị cung cấp dịch vụ gia công cơ khí chính xác theo yêu cầu hàng đầu:

- Thiết bị hiện đại: Sử dụng máy phay CNC 4 trục, 5 trục và máy sọc răng chuyên dụng giúp đảm bảo các thông số hình học đạt độ chính xác cao theo tiêu chuẩn quốc tế.

- Kiểm soát chất lượng: Mọi sản phẩm trước khi xuất xưởng đều được kiểm tra bằng thiết bị đo độ nhám và máy đo biên dạng chuyên dụng.

- Giải pháp toàn diện: Từ tư vấn thông số thiết kế, chọn vật liệu đến gia công hoàn thiện và nhiệt luyện.

6. Câu hỏi thường gặp (FAQ)

Câu 1: Modul bánh răng côn thẳng và bánh răng trụ có giống nhau không? Về lý thuyết là giống nhau về kích cỡ răng, nhưng với bánh răng côn, bạn phải phân biệt rõ giữa modul mặt đầu lớn (dùng để đo đạc bên ngoài) và modul trung bình (dùng để tính toán sức bền thực tế).

Câu 2: Tại sao bánh răng côn thẳng hay bị kêu khi vận hành? Nguyên nhân thường do sai số khoảng cách trục hoặc vết ăn khớp không chuẩn. Việc gia công không chính xác góc đỉnh côn là nguyên nhân phổ biến nhất dẫn đến tiếng ồn và rung động.

7. Nhận báo giá và Tư vấn kỹ thuật ngay hôm nay

Đừng để sai sót trong khâu tính toán thông số làm ảnh hưởng đến tiến độ dự án của bạn. Hãy liên hệ với đội ngũ kỹ sư chuyên môn của Minh Triệu để được hỗ trợ tốt nhất.

CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT MINH TRIỆU

Giải pháp cơ khí chính xác & Tự động hóa bền bỉ cho nhà máy.

- Nhà máy sản xuất: Số 3, lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội.

- Văn phòng đại diện: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng.

- Hotline / Zalo / WhatsApp: +84 886 151 688

- Email: business@minhtrieu.vn

- Website: www.minhtrieu.vn

Minh Triệu – Cam kết chính xác trên từng milimet, đồng hành cùng sự phát triển của doanh nghiệp.

Hy vọng những thông tin về thông số bánh răng côn thẳng trên đây sẽ giúp ích cho công việc của bạn. Liên hệ ngay với chúng tôi để nhận bản vẽ tư vấn miễn phí!

Chức vụ: Kỹ sư bán hàng (Sales Engineer)

Với hơn 15 năm kinh nghiệm trong lĩnh vực tư vấn và triển khai các giải pháp tự động hóa, gia công cơ khí chính xác cho các doanh nghiệp trong và ngoài nước, tôi luôn tâm niệm mang đến những hệ thống không chỉ mạnh mẽ về công nghệ mà còn phải thực sự phù hợp với thực tế sản xuất và ngân sách của khách hàng. Tôi tin rằng, sự thành công của khách hàng chính là thước đo chính xác nhất cho giá trị của một giải pháp kỹ thuật.