Gia công cơ khí chinh xác

Kinh nghiệm thiết kế JIG (Đồ Gá) từ A-Z cho Kỹ sư 2025

Cập nhật lần cuối 26 Tháng 9, 2025 bởi Nguyễn Minh Triệu

Trong ngành công nghiệp sản xuất và gia công cơ khí chính xác, việc tạo ra các sản phẩm đồng nhất với chất lượng cao và chi phí tối ưu là mục tiêu hàng đầu, và JIG (hay còn gọi là đồ gá) chính là công cụ nền tảng để hiện thực hóa mục tiêu đó.

JIG không chỉ đơn thuần là một bộ gá kẹp chi tiết, mà nó là hiện thân của sự chính xác, hiệu quả và trí tuệ của người kỹ sư, một yếu tố then chốt quyết định đến năng suất và chất lượng của cả một dây chuyền sản xuất.

Việc nắm vững các kinh nghiệm thiết kế JIG không chỉ giúp đảm bảo chi tiết được định vị và kẹp chặt một cách ổn định, mà còn giúp giảm thiểu sai số do con người, rút ngắn thời gian chu trình và mở rộng năng lực công nghệ của các thiết bị máy móc hiện có.

Để trang bị cho bạn một nền tảng vững chắc và một lộ trình học hỏi rõ ràng, bài viết này sẽ đi sâu vào từng khía cạnh cốt lõi của việc thiết kế đồ gá.

Chúng ta sẽ bắt đầu bằng việc tìm hiểu định nghĩa JIG là gì và tại sao nó lại có vai trò sống còn trong sản xuất.

Tiếp theo, bài viết sẽ phân tích chi tiết những yếu tố nền tảng mà mọi kỹ sư cần nắm vững trước khi thiết kế, từ việc phân tích sản phẩm, lựa chọn vật liệu làm JIG, cho đến việc áp dụng nguyên tắc thiết kế JIG kinh điển như định vị 6 điểm và lựa chọn cơ cấu kẹp chặt.

Sau đó, một quy trình thiết kế 5 bước chuẩn mực sẽ được trình bày, cung cấp một bản đồ chi tiết từ khâu lên ý tưởng bằng phần mềm thiết kế JIG cho đến khi thử nghiệm thực tế.

Cuối cùng, phần quan trọng nhất là những kinh nghiệm thực chiến và các sai lầm phổ biến sẽ được đúc kết, giúp bạn tránh được những vấp ngã không đáng có và tạo ra những bộ JIG thực sự hiệu quả.

JIG là gì? Tại sao nó lại quan trọng trong sản xuất?

Để bắt đầu hành trình chinh phục kỹ năng thiết kế JIG, việc đầu tiên và quan trọng nhất là phải hiểu rõ bản chất và vai trò của nó trong bức tranh tổng thể của ngành sản xuất.

Định nghĩa JIG (Đồ gá)

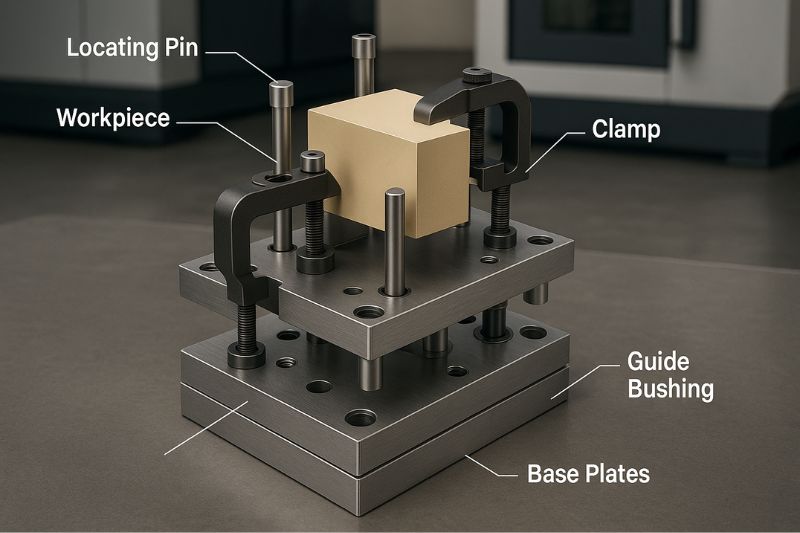

JIG, hay đồ gá, là một thiết bị hoặc dụng cụ được chế tạo đặc biệt nhằm mục đích định vị (xác định vị trí chính xác) và kẹp chặt (giữ ổn định) phôi hoặc chi tiết sản phẩm trong quá trình gia công, lắp ráp hoặc kiểm tra.

Về mặt học thuật, có sự phân biệt nhỏ giữa JIG và Fixture: JIG không chỉ định vị và kẹp chặt phôi mà còn có chức năng dẫn hướng cho dụng cụ cắt (ví dụ: bạc dẫn hướng cho mũi khoan), trong khi Fixture chỉ thực hiện chức năng định vị và kẹp chặt phôi trên máy (ví dụ: đồ gá phay, đồ gá tiện).

Tuy nhiên, trong môi trường sản xuất công nghiệp tại Việt Nam, hai thuật ngữ này thường được sử dụng thay thế cho nhau và được gọi chung là JIG hoặc đồ gá, ám chỉ mọi loại thiết bị dùng để gá đặt chi tiết.

Vai trò và tầm quan trọng của JIG

Vai trò của JIG trong sản xuất hiện đại là vô cùng quan trọng, tác động trực tiếp đến ba yếu tố cốt lõi: Chất lượng, Năng suất và Chi phí.

Một bộ JIG được thiết kế tốt sẽ mang lại những lợi ích không thể phủ nhận, biến những quy trình phức tạp trở nên đơn giản và hiệu quả hơn.

Dưới đây là những vai trò chính yếu của JIG:

Đảm bảo độ chính xác và tính nhất quán:

- JIG loại bỏ sự phụ thuộc vào kỹ năng của người vận hành trong việc gá đặt thủ công.

- Bằng cách sử dụng các cơ cấu định vị cứng, mỗi chi tiết khi được gá lên JIG đều nằm ở một vị trí duy nhất và chính xác, đảm bảo rằng mọi sản phẩm trong một lô hàng đều được gia công giống hệt nhau, đáp ứng các yêu cầu dung sai khắt khe nhất.

Tăng năng suất lao động:

- Thời gian gá đặt một chi tiết (setup time) chiếm một phần đáng kể trong toàn bộ chu trình sản xuất.

- JIG giúp rút ngắn tối đa thời gian này.

- Thay vì phải đo đạc, căn chỉnh phức tạp cho từng sản phẩm, người vận hành chỉ cần thực hiện vài thao tác đơn giản để đặt chi tiết vào JIG và kẹp chặt.

- Điều này đặc biệt hiệu quả trong sản xuất hàng loạt, giúp tăng số lượng sản phẩm hoàn thành trong một đơn vị thời gian.

Mở rộng khả năng công nghệ của máy móc:

- Một số nguyên công phức tạp hoặc đòi hỏi độ chính xác cao có thể không thực hiện được trên các máy móc thông thường.

- JIG cho phép thực hiện các nguyên công này bằng cách tạo ra một hệ gá đặt chuyên dụng, giúp các máy vạn năng có thể thực hiện các nhiệm vụ của máy chuyên dùng, từ đó tiết kiệm chi phí đầu tư thiết bị.

Giảm yêu cầu về tay nghề của công nhân:

- Khi đã có JIG, các thao tác phức tạp nhất trong việc gá đặt đã được tự động hóa và chuẩn hóa.

- Người vận hành chỉ cần được hướng dẫn các thao tác cơ bản để sử dụng JIG mà không cần phải có tay nghề cao về đọc bản vẽ hay kỹ năng căn chỉnh, giúp doanh nghiệp dễ dàng hơn trong việc đào tạo và sử dụng nhân lực.

Tăng tính an toàn trong lao động:

- JIG giúp giữ chi tiết một cách chắc chắn, giảm thiểu nguy cơ chi tiết bị văng ra trong quá trình gia công tốc độ cao.

- Đồng thời, nó cũng giữ cho tay của người vận hành ở một khoảng cách an toàn so với vùng làm việc của dụng cụ cắt.

Những yếu tố CỐT LÕI cần nắm vững trước khi bắt tay vào thiết kế JIG

Việc thiết kế JIG không chỉ đơn thuần là vẽ vời trên phần mềm CAD mà là một quá trình đòi hỏi sự kết hợp giữa kiến thức lý thuyết vững chắc và tư duy thực tế.

Trước khi đặt những nét vẽ đầu tiên, người kỹ sư cần trang bị cho mình những kiến thức nền tảng sau đây.

Phân tích kỹ lưỡng sản phẩm (Part) và yêu cầu kỹ thuật

Việc phân tích sản phẩm là bước đầu tiên và quan trọng nhất, quyết định đến 50% sự thành công của một thiết kế JIG.

Người kỹ sư phải đóng vai trò như một “thám tử”, đọc và hiểu sâu sắc bản vẽ kỹ thuật của chi tiết cần gia công.

Cần chú ý đến các thông tin quan trọng như: vật liệu của chi tiết, các yêu cầu về dung sai kích thước, dung sai hình học (độ phẳng, độ song song, độ vuông góc), độ nhám bề mặt, và đặc biệt là các bề mặt sẽ được gia công trong nguyên công này.

Từ đó, phải xác định được các “chuẩn định vị” – tức là những bề mặt, đường hoặc điểm trên chi tiết sẽ được sử dụng làm mốc để xác định vị trí của nó trên đồ gá.

Việc lựa chọn chuẩn định vị sai lầm sẽ dẫn đến toàn bộ thiết kế bị phá sản.

Lựa chọn vật liệu làm JIG phù hợp

Vật liệu là yếu tố quyết định đến độ bền, độ chính xác và giá thành của JIG.

Việc lựa chọn vật liệu không phù hợp có thể dẫn đến JIG nhanh bị mài mòn, mất đi độ chính xác, hoặc thậm chí làm hỏng, trầy xước bề mặt của sản phẩm.

Kinh nghiệm lựa chọn vật liệu làm JIG đòi hỏi sự cân bằng giữa các yếu tố kỹ thuật và kinh tế.

Bảng 1: So sánh các loại vật liệu làm JIG phổ biến

| Vật liệu | Đặc tính chính | Ưu điểm | Nhược điểm | Ứng dụng tiêu biểu |

|---|---|---|---|---|

| Thép S45C/S50C | Thép carbon trung bình | Rẻ, dễ gia công, dễ nhiệt luyện | Độ cứng, chống mài mòn trung bình | Thân đồ gá, tấm đế, các chi tiết không yêu cầu độ cứng cao. |

| Thép SKD11 | Thép công cụ, hợp kim cao | Độ cứng rất cao sau nhiệt luyện, chống mài mòn tuyệt vời | Đắt tiền, khó gia công hơn | Chốt định vị, mặt tỳ, các chi tiết tiếp xúc trực tiếp và chịu mài mòn cao. |

| Nhôm (A6061, A7075) | Hợp kim nhôm | Nhẹ, dễ gia công, chống ăn mòn tốt | Mềm, dễ trầy xước, giá thành cao hơn thép | Thân đồ gá cần giảm trọng lượng (gá trên robot), các tấm kẹp. |

| Nhựa POM / Bakelite | Nhựa kỹ thuật | Nhẹ, không làm trầy xước sản phẩm, cách điện tốt | Độ cứng và chịu lực kém hơn kim loại | Các chi tiết tỳ, kẹp cho sản phẩm có bề mặt tinh, dễ xước. |

Nắm chắc nguyên tắc 6 điểm định vị trong không gian

Đây là nguyên tắc vàng, là nền tảng lý thuyết cơ bản nhất trong thiết kế đồ gá.

Một vật thể rắn trong không gian ba chiều có 6 bậc tự do, bao gồm 3 bậc tự do tịnh tiến theo các trục (X, Y, Z) và 3 bậc tự do quay quanh các trục đó (xoay quanh X, Y, Z).

Để định vị một chi tiết một cách hoàn chỉnh và duy nhất, chúng ta phải khống chế cả 6 bậc tự do này.

Nguyên tắc 3-2-1 là một phương pháp ứng dụng phổ biến của nguyên tắc 6 điểm định vị:

Mặt phẳng chính (3 điểm):

- Sử dụng 3 điểm định vị trên một mặt phẳng chính của chi tiết.

- Ba điểm này tạo thành một mặt phẳng chuẩn, khống chế 3 bậc tự do: tịnh tiến theo trục Z, quay quanh trục X và quay quanh trục Y.

Mặt phẳng phụ (2 điểm):

- Sử dụng 2 điểm định vị trên một mặt phẳng thứ hai, thường vuông góc với mặt phẳng chính.

- Hai điểm này tạo thành một đường thẳng chuẩn, khống chế thêm 2 bậc tự do: tịnh tiến theo trục Y và quay quanh trục Z.

Điểm cuối cùng (1 điểm):

- Sử dụng 1 điểm định vị cuối cùng trên mặt phẳng thứ ba, vuông góc với cả hai mặt phẳng trước.

- Điểm này khống chế bậc tự do cuối cùng: tịnh tiến theo trục X.

Sau khi bị khống chế cả 6 bậc tự do, chi tiết sẽ nằm ở một vị trí duy nhất và không thể dịch chuyển.

Lựa chọn cơ cấu kẹp chặt (Clamping Mechanism) tối ưu

Sau khi đã định vị, bước tiếp theo là kẹp chặt chi tiết để chống lại lực cắt sinh ra trong quá trình gia công.

Cơ cấu kẹp chặt phải đảm bảo hai nguyên tắc: lực kẹp phải đủ lớn để giữ chi tiết ổn định nhưng không được quá lớn gây biến dạng sản phẩm, và phương của lực kẹp phải hướng vào các khối tỳ, chốt định vị để không làm xê dịch vị trí đã được xác định.

Bảng 2: So sánh các loại cơ cấu kẹp chặt thông dụng

| Loại cơ cấu | Tốc độ | Lực kẹp | Chi phí | Mức độ tự động hóa | Kinh nghiệm sử dụng |

|---|---|---|---|---|---|

| Kẹp ren vít | Chậm | Rất lớn, có thể điều chỉnh | Rất thấp | Thủ công | Phù hợp cho sản xuất đơn chiếc, JIG đơn giản, cần lực kẹp lớn. |

| Kẹp Cam lệch tâm | Nhanh | Trung bình, khó điều chỉnh | Thấp | Thủ công | Phù hợp cho thao tác nhanh, sản xuất hàng loạt nhỏ. |

| Kẹp đẩy/kéo (Toggle Clamp) | Rất nhanh | Trung bình, cố định | Trung bình | Thủ công | Phổ biến nhất cho JIG lắp ráp, kiểm tra, gia công nhẹ. |

| Kẹp khí nén | Rất nhanh | Lớn, có thể điều chỉnh | Cao | Tự động | Phù hợp cho sản xuất hàng loạt lớn, tích hợp vào dây chuyền tự động. |

| Kẹp thủy lực | Nhanh | Cực lớn | Rất cao | Tự động | Dùng trong gia công nặng, cần lực kẹp khổng lồ. |

Việc lựa chọn giữa kẹp tay và kẹp tự động (khí nén/thủy lực) phụ thuộc vào sản lượng sản xuất.

Với sản lượng nhỏ, kẹp tay là giải pháp kinh tế.

Nhưng với sản xuất hàng loạt lớn, việc đầu tư vào hệ thống kẹp tự động sẽ giúp tăng năng suất và giảm mệt mỏi cho người vận hành, mang lại lợi ích kinh tế lâu dài.

Quy trình 5 bước thiết kế JIG chuẩn cho kỹ sư

Việc tuân thủ một quy trình thiết kế bài bản sẽ giúp đảm bảo chất lượng, kiểm soát tiến độ và giảm thiểu sai sót.

Dưới đây là quy trình 5 bước được các kỹ sư thiết kế JIG chuyên nghiệp áp dụng.

Bước 1: Tiếp nhận yêu cầu & Phân tích (Requirement & Analysis)

- Quy trình bắt đầu bằng việc thu thập và làm rõ tất cả các thông tin liên quan.

- Kỹ sư thiết kế cần làm việc chặt chẽ với bộ phận sản xuất và chất lượng để có được: bản vẽ 2D/3D mới nhất của chi tiết, yêu cầu về sản lượng (số lượng chi tiết/ngày), thông tin về máy móc sẽ sử dụng JIG (model máy, kích thước bàn máy, hành trình các trục), và nguyên công cụ thể sẽ được thực hiện.

- Một checklist thông tin cần thu thập là rất hữu ích ở giai đoạn này để đảm bảo không bỏ sót dữ liệu quan trọng.

Bước 2: Lên ý tưởng sơ bộ (Concept Design)

- Dựa trên các phân tích ở bước 1, kỹ sư bắt đầu phác thảo các ý tưởng và phương án thiết kế.

- Giai đoạn này không cần quá chi tiết, mục tiêu là tìm ra hướng đi tối ưu cho việc định vị và kẹp chặt.

- Có thể phác thảo tay trên giấy hoặc dựng các khối block đơn giản trên phần mềm thiết kế JIG 3D.

- Nên đưa ra ít nhất 2-3 phương án khác nhau, sau đó phân tích ưu nhược điểm của từng phương án về độ cứng vững, tính khả thi trong chế tạo, sự thuận tiện cho thao tác và chi phí dự kiến để chọn ra phương án tốt nhất.

Bước 3: Thiết kế chi tiết trên phần mềm 3D (Detailed Design)

- Đây là giai đoạn hiện thực hóa ý tưởng đã chọn thành một mô hình 3D hoàn chỉnh.

- Sử dụng các phần mềm thiết kế JIG chuyên dụng như SolidWorks, Inventor, Catia, hoặc Siemens NX, kỹ sư sẽ dựng mô hình chi tiết cho từng bộ phận của JIG (tấm đế, khối tỳ, chốt định vị, cơ cấu kẹp…) và lắp ráp chúng lại với nhau.

- Một kinh nghiệm thiết kế JIG quan trọng ở bước này là phải luôn lắp ráp mô hình JIG cùng với mô hình 3D của chi tiết sản phẩm.

- Việc này cho phép thực hiện các mô phỏng quan trọng như kiểm tra va chạm (collision detection), kiểm tra không gian thao tác cho người vận hành, và đảm bảo chi tiết có thể dễ dàng đưa vào và lấy ra khỏi JIG.

Bước 4: Xuất bản vẽ chế tạo 2D (Detail Drawing)

- Sau khi mô hình 3D đã được duyệt, bước tiếp theo là tạo ra các bản vẽ kỹ thuật 2D để gửi cho xưởng chế tạo.

- Một bộ bản vẽ chế tạo JIG chuyên nghiệp phải bao gồm: một bản vẽ lắp tổng thể (Assembly Drawing) thể hiện vị trí tương quan của các chi tiết và một danh sách vật tư (Bill of Materials – BOM), cùng với các bản vẽ chi tiết (Part Drawing) cho từng bộ phận cần gia công.

- Trên bản vẽ chi tiết phải ghi đầy đủ và rõ ràng các thông tin: kích thước, dung sai, vật liệu, các yêu cầu về nhiệt luyện (độ cứng), xử lý bề mặt (mạ, nhuộm đen…), và độ nhám bề mặt.

Bước 5: Giám sát chế tạo, lắp ráp và thử nghiệm (Trial)

- Thiết kế trên giấy chỉ là một nửa câu chuyện.

- Người kỹ sư thiết kế cần phải theo sát quá trình chế tạo để đảm bảo các chi tiết được gia công đúng theo bản vẽ.

- Sau khi chế tạo xong, JIG sẽ được lắp ráp hoàn chỉnh.

- Giai đoạn quan trọng nhất là thử nghiệm (trial): gá thử chi tiết lên JIG, thực hiện nguyên công gia công và sau đó đo lường, kiểm tra lại sản phẩm.

- Quá trình thử nghiệm sẽ giúp phát hiện các vấn đề còn tồn tại (nếu có) để tiến hành hiệu chỉnh, cải tiến JIG cho đến khi nó hoạt động một cách hoàn hảo và ổn định.

“Bỏ túi” những kinh nghiệm thiết kế JIG thực chiến và các sai lầm cần tránh

Lý thuyết và quy trình là khung sườn, nhưng những kinh nghiệm thực tế và bài học từ những sai lầm mới là thứ tạo nên một kỹ sư thiết kế JIG giỏi.

Kinh nghiệm xương máu từ chuyên gia

Đây là những kinh nghiệm được đúc kết qua hàng ngàn giờ thiết kế và thử nghiệm JIG trong môi trường sản xuất thực tế.

Luôn nghĩ đến người vận hành (Tính công thái học – Ergonomics):

- Một JIG tốt không chỉ chính xác mà còn phải dễ sử dụng.

- Hãy đảm bảo các tay kẹp, nút bấm được đặt ở vị trí thuận tiện, không gian thao tác đủ rộng rãi.

- Tránh các cạnh sắc nhọn có thể gây nguy hiểm.

- Trọng lượng của JIG cũng là một yếu tố cần cân nhắc, đặc biệt với các JIG cần di chuyển thường xuyên.

Đừng quên đường thoát phoi và vệ sinh:

- Trong quá trình gia công, phoi và dung dịch tưới nguội sẽ tích tụ trên JIG.

- Nếu không có đường thoát hợp lý, phoi có thể kẹt vào các vị trí định vị, gây sai lệch cho lần gá đặt tiếp theo. Hãy thiết kế các bề mặt nghiêng, các lỗ và rãnh thoát phoi để JIG luôn sạch sẽ và dễ dàng vệ sinh.

Tối ưu hóa chi phí bằng chi tiết tiêu chuẩn:

- Thay vì tự thiết kế và chế tạo mọi thứ, hãy tận dụng tối đa các chi tiết tiêu chuẩn có sẵn trên thị trường (ví dụ của các hãng MISUMI, FUTA…).

- Sử dụng các loại bulong, đai ốc, chốt định vị, bạc dẫn hướng, kẹp đẩy tiêu chuẩn sẽ giúp giảm đáng kể giá thành, rút ngắn thời gian chế tạo và dễ dàng thay thế khi hỏng hóc.

Nhiệt luyện là bắt buộc cho các chi tiết chịu mài mòn:

- Các chi tiết tiếp xúc trực tiếp với sản phẩm hoặc chịu lực ma sát lớn như chốt định vị, mặt tỳ, bạc dẫn hướng… bắt buộc phải được nhiệt luyện để đạt độ cứng phù hợp (thường từ 50-60 HRC).

- Việc bỏ qua hoặc làm sai quy trình nhiệt luyện sẽ khiến JIG nhanh chóng bị mài mòn và mất đi độ chính xác ban đầu.

Những sai lầm phổ biến người mới hay mắc phải

Nhận biết và phòng tránh những sai lầm này sẽ giúp bạn tiết kiệm rất nhiều thời gian, chi phí và công sức.

Định vị siêu tĩnh (Over-location):

- Đây là lỗi kinh điển nhất, xảy ra khi sử dụng nhiều hơn 6 điểm để khống chế 6 bậc tự do.

- Ví dụ, dùng 4 điểm để định vị một mặt phẳng.

- Điều này sẽ tạo ra sự cạnh tranh giữa các điểm định vị, có thể gây biến dạng, cong vênh chi tiết và tạo ra ứng suất không cần thiết.

Thiết kế quá phức tạp (Over-engineering):

- Người mới thường có xu hướng làm cho thiết kế của mình trông thật “hoành tráng” và phức tạp.

- Tuy nhiên, trong kỹ thuật, sự đơn giản luôn là ưu tiên hàng đầu. Một thiết kế JIG phức tạp không chỉ tốn kém chi phí chế tạo mà còn khó sử dụng, khó bảo trì và tiềm ẩn nhiều nguy cơ sai hỏng.

Bỏ qua yếu tố an toàn và thuận tiện:

- Chỉ tập trung vào độ chính xác mà quên mất rằng JIG được vận hành bởi con người.

- Thiết kế thiếu an toàn có thể gây tai nạn lao động, trong khi thiết kế không thuận tiện sẽ làm giảm năng suất và gây mệt mỏi cho người vận hành.

Chọn sai vật liệu:

- Sử dụng vật liệu quá cứng cho các mặt tỳ có thể làm trầy xước sản phẩm tinh.

- Ngược lại, sử dụng vật liệu quá mềm cho các chốt định vị sẽ khiến chúng nhanh bị mòn.

- Lựa chọn vật liệu phải là sự cân nhắc kỹ lưỡng giữa yêu cầu kỹ thuật của JIG và đặc tính của sản phẩm.

Kết luận

Qua bài viết chi tiết này, chúng ta đã cùng nhau khám phá một cách toàn diện về thế giới của thiết kế JIG.

Từ những khái niệm cơ bản nhất, các nguyên tắc nền tảng, một quy trình làm việc chuẩn mực cho đến những kinh nghiệm thực chiến quý báu, tất cả đều nhằm một mục đích duy nhất: giúp bạn xây dựng được một nền tảng kiến thức vững chắc.

Việc thiết kế đồ gá là một nghệ thuật kết hợp giữa khoa học và kinh nghiệm.

Nắm vững lý thuyết là điều kiện cần, nhưng việc không ngừng thực hành, quan sát, học hỏi từ những sai lầm và tích lũy kinh nghiệm mới là điều kiện đủ để trở thành một kỹ sư thiết kế JIG xuất sắc.

Bạn có kinh nghiệm thiết kế JIG nào muốn chia sẻ thêm không? Hoặc có bất kỳ thắc mắc nào về chủ đề này? Hãy để lại bình luận bên dưới để chúng ta cùng nhau thảo luận và học hỏi!

Nếu bạn đang tìm kiếm một đối tác tin cậy để tư vấn thiết kế và gia công JIG chuyên nghiệp, đáp ứng những yêu cầu kỹ thuật khắt khe nhất, đừng ngần ngại liên hệ với chúng tôi để nhận được sự hỗ trợ tốt nhất!