Gia công cơ khí chinh xác

Cơ Khí Khuôn Mẫu Là Gì? Đơn Vị Gia Công Chính Xác & Uy Tín Tại Hà Nội – Hải Phòng

Cập nhật lần cuối 16 Tháng 1, 2026 bởi Nguyễn Minh Triệu

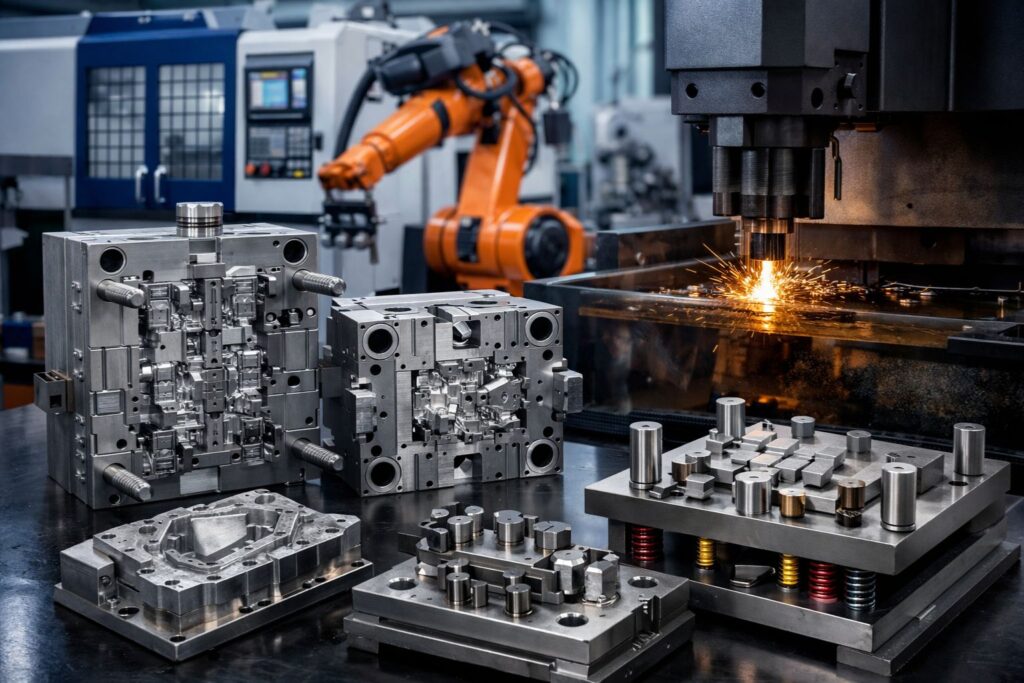

Trong nền sản xuất công nghiệp hiện đại, cơ khí khuôn mẫu được ví như “khuôn mặt” quyết định hình dáng và chất lượng của hàng triệu sản phẩm tiêu dùng, linh kiện điện tử hay chi tiết máy móc. Việc tìm kiếm một đơn vị gia công khuôn mẫu đạt chuẩn độ chính xác cao, am hiểu kỹ thuật và có khả năng tích hợp giải pháp tự động hóa là bài toán đau đầu của nhiều Giám đốc sản xuất và bộ phận thu mua.

Bài viết dưới đây sẽ cung cấp cái nhìn chuyên sâu về ngành cơ khí khuôn mẫu, quy trình chế tạo chuẩn ISO, bảng phân tích các yếu tố ảnh hưởng đến giá thành và lý do tại sao công ty gia công cơ khí chính xác** Minh Triệu** là đối tác tin cậy cho các nhà máy tại khu vực Hà Nội, Hải Phòng và miền Bắc.

Cần tư vấn kỹ thuật gấp? Liên hệ Hotline Kỹ sư trưởng của Minh Triệu: +84 886 151 688 để được hỗ trợ 24/7.

1. Cơ khí khuôn mẫu là gì? Tại sao nó quan trọng?

Cơ khí khuôn mẫu (Mold Making) là ngành kỹ thuật chuyên thiết kế, gia công và chế tạo các loại khuôn (Mold/Die) dùng để định hình sản phẩm theo phương pháp ép, đúc, dập hoặc chấn.

Khác với các đơn hàng gia công cơ khí chính xác theo yêu cầu dạng đơn chiếc (như làm trục, bánh răng lẻ), khuôn mẫu là công cụ cốt lõi của sản xuất hàng loạt (Mass production). Một bộ khuôn chất lượng có thể tạo ra hàng triệu sản phẩm (Short life) với độ đồng nhất tuyệt đối.

Vai trò cốt lõi trong chuỗi cung ứng toàn cầu:

- Độ chính xác (Precision): Quyết định dung sai lắp ghép của sản phẩm cuối cùng (thường yêu cầu dung sai khuôn < 0.005mm).

- Năng suất (Productivity): Giảm thời gian chu kỳ (Cycle time), cho phép sản xuất hàng nghìn sản phẩm mỗi giờ.

- Tiết kiệm chi phí (Cost Efficiency): Giảm thiểu phế phẩm (NG) và loại bỏ các bước gia công lại.

2. Các dịch vụ gia công khuôn mẫu thế mạnh tại Minh Triệu

Chúng tôi thấu hiểu rằng mỗi loại vật liệu đầu vào (nhựa, nhôm, sắt…) yêu cầu một công nghệ làm khuôn và xử lý nhiệt riêng biệt.

2.1. Khuôn ép nhựa (Plastic Injection Mold)

Đây là mảng chủ lực, phục vụ cho linh kiện điện tử, vỏ thiết bị y tế, đồ gia dụng.

- Công nghệ: Sử dụng hệ thống kênh dẫn nóng (Hot runner) Yudo/Mold Master cho các sản phẩm phức tạp, giúp tiết kiệm nhựa và giảm vết cổng bơm.

- Vật liệu: Thép P20, 2311 cho khuôn thường; Thép NAK80, S136 (inox) cho khuôn yêu cầu độ bóng gương hoặc chống gỉ.

2.2. Khuôn đột dập (Stamping Die)

Dùng để tạo hình kim loại tấm (sheet metal) thông qua lực ép lớn của máy đột. Bao gồm: Khuôn dập liên hoàn (Progressive die) và khuôn dập đơn.

- Ứng dụng: Chi tiết khung xe máy, bát đỡ, kẹp kim loại, lá tản nhiệt.

- Đặc điểm: Sử dụng thép SKD11, DC53 được xử lý nhiệt chân không (Vacuum Heat Treatment) đạt độ cứng 58-62 HRC để chịu mài mòn cực cao.

2.3. Khuôn đúc áp lực (Die Casting)

Dùng để đúc các chi tiết kim loại màu như Nhôm, Kẽm, Magie.

- Thách thức: Khuôn phải chịu được sốc nhiệt liên tục (từ nhiệt độ nóng chảy của nhôm xuống nhiệt độ làm mát).

- Giải pháp: Minh Triệu sử dụng thép SKD61 nhập khẩu Nhật Bản, đảm bảo khả năng chịu nhiệt và chống rạn nứt bề mặt.

2.4. Đồ gá (Jig) & Chi tiết máy

- Jig: Thiết kế Jig hàn, Jig kiểm tra, Jig lắp ráp tích hợp cảm biến (Sensor) Poka-yoke chống lỗi.

- Chi tiết máy: Gia công các linh kiện thay thế cho dây chuyền tự động.

3. Quy trình 5 bước gia công khuôn mẫu “Chuẩn Minh Triệu”

Để đảm bảo khuôn hoạt động ổn định ngay từ lần thử đầu tiên (T0), chúng tôi áp dụng quy trình kiểm soát nghiêm ngặt:

Bước 1: Tiếp nhận & Phân tích DFM (Design For Manufacturing)

Kỹ sư Minh Triệu sẽ xem xét bản vẽ 3D sản phẩm, phân tích tính khả thi khi gia công. Chúng tôi sẽ tư vấn:

- Góc thoát khuôn (Draft angle) đã đủ chưa?

- Độ dày thành sản phẩm có đồng đều để tránh rút nhựa không?

- Vị trí cổng bơm nhựa tối ưu nhất.

Bước 2: Thiết kế khuôn (CAD/CAE)

Sử dụng phần mềm chuyên dụng (NX, Catia, Creo). Đặc biệt, chúng tôi chạy mô phỏng Moldflow để dự báo các lỗi như đường hàn (weld line), bọt khí (air trap) và cong vênh trước khi cắt thép.

Bước 3: Gia công chính xác (CAM/CNC)

Quá trình biến khối thép thành khuôn mẫu:

- Phay CNC: Gia công thô và tinh lòng khuôn.

- Khoan lỗ sâu: Tạo hệ thống đường nước làm mát.

- Nhiệt luyện: Tôi thấm để đạt độ cứng yêu cầu.

- EDM & Cắt dây: Gia công các chi tiết góc cạnh, khe hẹp với độ chính xác micromet.

Bước 4: Lắp ráp & Đánh bóng (Assembly & Polishing)

Thợ nguội lành nghề thực hiện lắp ráp linh kiện (chốt dẫn hướng, lò xo, ti đẩy). Bề mặt lòng khuôn được đánh bóng thủ công đạt chuẩn gương (nếu yêu cầu) hoặc bắn nhám (texture).

Bước 5: Thử khuôn (Trial) & Kiểm tra QC

Khuôn được đưa lên máy ép thử nghiệm. Sản phẩm mẫu được đo đạc kích thước 3D.

- Nếu ĐẠT: Bàn giao khuôn.

- Nếu KHÔNG ĐẠT: Điều chỉnh khuôn (Fine-tuning) và thử lại.

4. [Góc Tư Vấn] Báo giá khuôn mẫu phụ thuộc vào yếu tố nào?

Nhiều khách hàng thắc mắc tại sao cùng một sản phẩm nhưng giá khuôn lại chênh lệch nhau lớn. Dưới đây là 4 yếu tố chính quyết định giá thành tại Minh Triệu:

- Kích thước và độ phức tạp của sản phẩm: Sản phẩm càng lớn, nhiều chi tiết undercut (cần slide/con trượt) thì kết cấu khuôn càng phức tạp -> Giá cao hơn.

- Số lượng lòng khuôn (Cavity): Khuôn 1 cavity rẻ hơn khuôn 4, 8, 16 cavities. Tuy nhiên, khuôn nhiều cavity sẽ giúp giảm giá thành sản phẩm khi ép số lượng lớn.

- Vật liệu thép: Thép thường (S50C, P20) rẻ hơn thép tốt (NAK80, SKD61). Chọn thép phụ thuộc vào sản lượng dự kiến (Shot life).

- Yêu cầu bề mặt: Khuôn yêu cầu đánh bóng gương (Mirror polishing) hoặc ăn mòn hoa văn (Etching) sẽ tốn nhiều công sức hoàn thiện hơn.

6. Tại sao chọn Minh Triệu cho dự án Cơ khí & Tự động hóa?

Giữa hàng trăm đơn vị gia công, Minh Triệu tự tin là đối tác chiến lược nhờ sự đầu tư bài bản và tư duy dịch vụ khác biệt:

✅ Hệ thống máy móc hiện đại

Chúng tôi không gia công bằng máy “bãi” đời cũ. Minh Triệu sở hữu:

- Trung tâm gia công phay CNC 4 trục độ chính xác cao.

- Máy cắt dây (Wire Cut) Sodick cho bề mặt siêu mịn.

- Máy bắn điện (EDM) chuyên xử lý các góc hẹp.

- Phòng đo lường QC với máy CMM Mitutoyo và máy chiếu biên dạng.

✅ Giải pháp “All-in-one”: Khuôn mẫu + Tự động hóa

Minh Triệu không chỉ giao cho bạn bộ khuôn. Chúng tôi cung cấp giải pháp tổng thể:

- Thiết kế & Gia công khuôn.

- Thiết kế Jig gá lắp sản phẩm sau ép/dập.

- Tích hợp cánh tay robot (Robot arm) gắp sản phẩm tự động. Điều này giúp khách hàng đồng bộ hóa quy trình, tối ưu nhân sự và nâng cao năng suất nhà máy.

✅ Cam kết “3 Đúng” từ nhà máy Lai Xá & Hải Phòng

- Đúng chất lượng: Vật liệu thép có CO/CQ rõ ràng, báo cáo đo lường đầy đủ.

- Đúng tiến độ: Phạt hợp đồng nếu giao hàng chậm trễ.

- Đúng giá: Chi phí cạnh tranh nhờ tối ưu quy trình sản xuất.

7. Liên hệ báo giá & Tư vấn giải pháp

Đừng để những bộ khuôn kém chất lượng làm chậm tiến độ sản xuất của bạn. Hãy để Minh Triệu đồng hành cùng doanh nghiệp.

CÔNG TY TNHH THƯƠNG MẠI VÀ SẢN XUẤT MINH TRIỆU

- 📍 Nhà máy Hà Nội: Số 3, lô 5, Khu Công Nghiệp Lai Xá, Kim Chung, Hoài Đức, Hà Nội

- 📍 Văn phòng Hải Phòng: 52/346 Thiên Lôi, Vĩnh Niệm, Lê Chân, Hải Phòng

- ☎️ Hotline / Zalo / Whatsapp / Line:

+ 84 886 151 688 - 📧 Email: business@minhtrieu.vn

- 🌐 Website: minhtrieu.vn

Chức vụ: Kỹ sư bán hàng (Sales Engineer)

Với hơn 15 năm kinh nghiệm trong lĩnh vực tư vấn và triển khai các giải pháp tự động hóa, gia công cơ khí chính xác cho các doanh nghiệp trong và ngoài nước, tôi luôn tâm niệm mang đến những hệ thống không chỉ mạnh mẽ về công nghệ mà còn phải thực sự phù hợp với thực tế sản xuất và ngân sách của khách hàng. Tôi tin rằng, sự thành công của khách hàng chính là thước đo chính xác nhất cho giá trị của một giải pháp kỹ thuật.