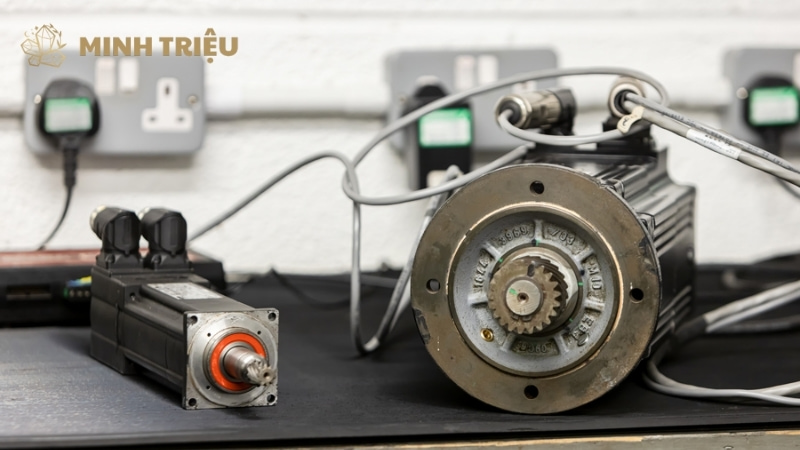

Động cơ servo

Vệ sinh và Kiểm tra Định kỳ Động cơ Servo Công nghiệp: Chiến Lược Nâng Cao Độ Tin Cậy và Tuổi Thọ

Vệ sinh và kiểm tra định kỳ là yếu tố then chốt đảm bảo độ tin cậy và tuổi thọ của Động cơ servo trong môi trường công nghiệp khắc nghiệt. Bụi bẩn, dầu mỡ, hơi ẩm và hóa chất có thể làm giảm hiệu suất tản nhiệt, nhiễu tín hiệu Encoder và tăng mài mòn cơ học, dẫn đến dừng máy đột xuất. Áp dụng bảo trì phòng ngừa chủ động, kết hợp vệ sinh và chẩn đoán tình trạng, giúp duy trì độ chính xác, hiệu suất tối đa, kéo dài tuổi thọ thiết bị và tối ưu hóa giờ vận hành. Bài viết chuyên sâu này sẽ trình bày chi tiết về quy trình vệ sinh servo chuẩn, đi sâu vào các hạng mục kiểm tra định kỳ quan trọng đối với cả thành phần cơ khí (như vòng bi, phớt trục) và thành phần điện tử (như điện trở cách điện, tín hiệu Encoder).

1. Tầm quan trọng của Vệ sinh và Kiểm tra Định kỳ Servo

1.1. Tác hại của Bụi bẩn và Ô nhiễm đến Động cơ Servo

Bụi bẩn và dầu mỡ tích tụ trên vỏ Động cơ servo gây ra sự suy giảm nghiêm trọng về khả năng tản nhiệt của vỏ động cơ (stator), khiến nhiệt độ vận hành tăng cao vượt mức cho phép. Sự tích tụ này tạo thành một lớp cách nhiệt không mong muốn, ngăn cản quá trình truyền nhiệt từ cuộn dây ra môi trường, dẫn đến sự gia tăng nhiệt độ bên trong, từ đó làm giảm điện trở cách điện của cuộn dây và đẩy nhanh quá trình lão hóa vật liệu cách điện.

Tác hại của bụi bẩn không chỉ dừng lại ở nhiệt độ; các hạt vật chất mịn, đặc biệt là bụi carbon phát sinh từ quá trình mài mòn của phanh cơ hoặc bụi kim loại từ môi trường gia công, có thể xâm nhập vào bên trong qua các khe hở nhỏ hoặc phớt trục đã lão hóa. Những hạt dẫn điện này gây nguy cơ ngắn mạch (short circuit) trên bo mạch của Encoder hoặc làm hỏng các linh kiện điện tử nhạy cảm bên trong, dẫn đến việc mất hoặc làm sai lệch độ chính xác của tín hiệu phản hồi vị trí. Ô nhiễm cũng làm tăng nguy cơ ăn mòn hóa học khi kết hợp với hơi ẩm, đặc biệt tại các đầu nối và cáp, đe dọa trực tiếp đến sự độ tin cậy của kết nối.

1.2. Ảnh hưởng đến Độ tin cậy và Tuổi thọ

Kiểm tra định kỳ đóng vai trò thiết yếu trong việc phát hiện sớm các dấu hiệu mòn và hư hỏng tiềm ẩn, giúp bảo vệ Động cơ servo khỏi hỏng hóc nghiêm trọng và kéo dài tuổi thọ thiết bị. Bằng cách thường xuyên kiểm tra tình trạng vòng bi và phớt trục, kỹ thuật viên có thể ngăn chặn sự xâm nhập của chất bẩn và hơi ẩm vào các bộ phận quay nhạy cảm, là nguyên nhân hàng đầu gây ra dừng máy đột xuất (Downtime).

Độ tin cậy của Hệ thống servo được củng cố khi các thành phần như Encoder và cáp được bảo vệ, đảm bảo rằng dữ liệu vị trí và tốc độ luôn được truyền tải một cách chính xác và không bị nhiễu. Việc duy trì một môi trường vận hành sạch sẽ và các thông số cơ điện ổn định giúp giảm thiểu sự hao mòn cơ học và điện học, từ đó tối ưu hóa giờ vận hành của thiết bị và giảm thiểu chi phí sửa chữa lớn.

2. Quy trình Vệ sinh Động cơ Servo Chuẩn (Servo Cleaning Procedure)

2.1. Vệ sinh Bên ngoài Vỏ Động cơ (Motor Housing)

Quy trình vệ sinh bên ngoài phải được thực hiện một cách cẩn trọng để loại bỏ các chất ô nhiễm mà không làm hỏng lớp bảo vệ của Động cơ servo. Chuẩn bị vệ sinh bao gồm việc ngắt toàn bộ nguồn điện khỏi động cơ và tuân thủ nghiêm ngặt quy tắc an toàn Lockout/Tagout (LOTO) nhằm đảm bảo an toàn tuyệt đối cho người thực hiện và hệ thống.

Phương pháp chính để loại bỏ bụi bẩn lỏng lẻo là sử dụng khí nén khô và sạch, với áp suất thấp để tránh đẩy các hạt bụi vào sâu bên trong động cơ thông qua các khe hở nhỏ hoặc phớt trục. Đối với dầu mỡ bám dính, nên sử dụng khăn lau không xơ (lint-free cloth) được làm ẩm bằng các dung môi vệ sinh công nghiệp nhẹ đã được nhà sản xuất khuyến nghị. Lưu ý quan trọng là không được phép sử dụng nước hoặc dung môi có tính ăn mòn cao, vì chúng có thể làm hỏng lớp sơn bảo vệ của động cơ hoặc các chi tiết bằng nhựa và cao su, gây ảnh hưởng đến cấp độ Bảo vệ IP của thiết bị.

2.2. Vệ sinh Khu vực Phanh cơ (Brake) và Quạt tản nhiệt

Vệ sinh khu vực phanh cơ là cần thiết để duy trì hiệu suất dừng máy an toàn và nhanh chóng, đồng thời ngăn ngừa sự tích tụ của bụi carbon dẫn điện. Phanh cơ hoạt động tạo ra ma sát, sản sinh ra bụi mịn; việc vệ sinh phanh cơ định kỳ bằng hút chân không hoặc khí nén áp suất thấp sẽ loại bỏ lớp bụi này, giúp phanh nhả nhanh hơn và giảm nguy cơ hỏng hóc điện tử.

Đối với các dòng Động cơ servo có công suất lớn được trang bị quạt tản nhiệt, việc kiểm tra cánh quạt và lưới chắn bụi phải được ưu tiên để đảm bảo lưu lượng khí tối ưu. Bất kỳ sự tắc nghẽn hoặc hư hỏng nào trên cánh quạt hoặc lưới chắn đều làm giảm khả năng tản nhiệt của động cơ, dẫn đến sự gia tăng nhiệt độ vận hành.

2.3. Vệ sinh và Bảo vệ các Đầu nối (Connectors)

Vệ sinh và bảo vệ các đầu nối (connectors) là bước quan trọng để đảm bảo tính toàn vẹn của tín hiệu Encoder và nguồn điện, vốn dễ bị ảnh hưởng bởi ô nhiễm và hơi ẩm. Kỹ thuật viên cần kiểm tra độ kín của tất cả đầu nối nguồn, tín hiệu, và Encoder để đảm bảo các gioăng/phớt cao su vẫn còn đàn hồi và không bị nứt, ngăn ngừa hơi ẩm xâm nhập vào bên trong.

Sau khi vệ sinh bằng khăn lau không xơ, nên sử dụng dung dịch chống ẩm (Contact Cleaner) chuyên dụng, không để lại cặn, để làm sạch các chân tiếp xúc điện tử (Pins). Việc sử dụng dung dịch chống ẩm giúp loại bỏ quá trình oxy hóa bề mặt, đảm bảo tiếp xúc điện tối ưu và tăng cường độ tin cậy của đường truyền tín hiệu.

3. Các hạng mục Kiểm tra Định kỳ (Periodic Inspection Checklist)

Các hạng mục kiểm tra định kỳ bao gồm việc đánh giá toàn diện tình trạng cơ khí và điện tử, nhằm thiết lập Baseline về hiệu suất và phát hiện các bất thường sớm.

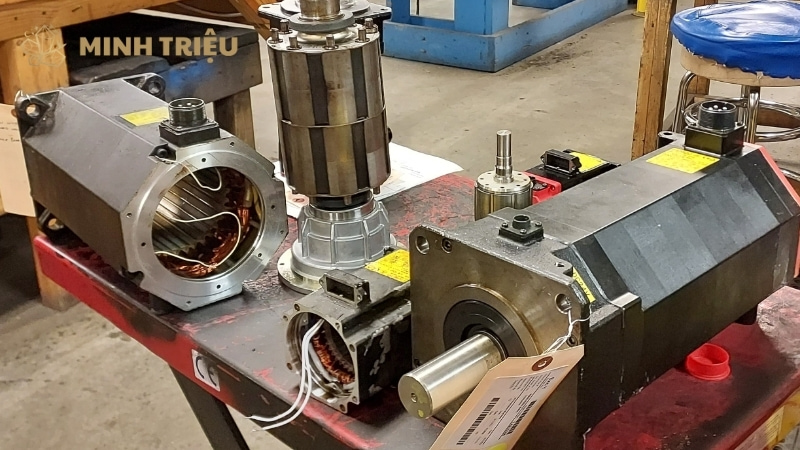

3.1. Kiểm tra Cơ khí: Vòng bi, Phớt và Khớp nối

Kiểm tra các thành phần cơ khí là bước không thể thiếu để duy trì sự hoạt động trơn tru và kéo dài tuổi thọ của Động cơ servo.

| Thành phần Cơ khí | Phương pháp Kiểm tra | Dấu hiệu Mòn/Lỗi cần chú ý |

| Vòng bi | Chẩn đoán độ rung (Vibration Analysis) sơ bộ, kiểm tra nhiệt độ vỏ | Tiếng ồn bất thường, độ rung tăng cao, rò rỉ mỡ/dầu |

| Phớt trục | Kiểm tra bằng mắt thường và sờ | Nứt, chai cứng, bị xé rách, dấu hiệu rò rỉ mỡ/dầu |

| Khớp nối (Couplings) | Kiểm tra Alignment bằng thước hoặc laser, cảm nhận độ rung/nhiệt | Biến dạng cao su, độ mòn vật liệu đàn hồi, độ rung tăng vọt, Alignment sai lệch |

Vòng bi là bộ phận dễ bị mài mòn nhất. Kỹ thuật viên nên thực hiện Chẩn đoán độ rung sơ bộ (sử dụng stetoscope hoặc thiết bị đo rung cầm tay) để lắng nghe dấu hiệu mòn và lập tức kiểm tra nhiệt độ tại vị trí lắp vòng bi. Đồng thời, việc kiểm tra rò rỉ mỡ/dầu tại các phớt trục là tối quan trọng, vì sự rò rỉ này báo hiệu phớt trục đã bị hỏng, tạo điều kiện cho ô nhiễm và hơi ẩm xâm nhập.

Việc kiểm tra phớt trục bằng mắt thường để phát hiện các vết nứt hoặc chai cứng cũng giúp kỹ thuật viên chủ động thay thế trước khi chúng hoàn toàn mất chức năng ngăn ngừa ô nhiễm từ môi trường bên ngoài. Khớp nối (Couplings) cũng cần được kiểm tra Alignment cẩn thận, bởi sự sai lệch Alignment sẽ tạo ra độ rung và tải trọng không cần thiết lên vòng bi và trục động cơ.

3.2. Kiểm tra Điện và Tín hiệu Phản hồi (Encoder)

Các hạng mục kiểm tra điện nhằm đánh giá sức khỏe của cuộn dây stator và mạch phản hồi, là cốt lõi của Độ chính xác hệ thống.

Kiểm tra cách điện bằng cách sử dụng Megger (thiết bị đo điện trở cách điện) để kiểm tra điện trở cách điện của cuộn dây stator so với đất và giữa các pha. Sự suy giảm của điện trở cách điện là một chỉ số cảnh báo sớm về sự lão hóa vật liệu do quá nhiệt độ hoặc do sự xâm nhập của hơi ẩm/chất bẩn dẫn điện, giúp ngăn ngừa ngắn mạch và hỏng hóc động cơ hoàn toàn. Việc kiểm tra tín hiệu Encoder là bước bắt buộc để đảm bảo độ chính xác vị trí.

Kỹ thuật viên sử dụng máy hiện sóng (Oscilloscope) để quan sát dạng sóng của tín hiệu Encoder (sóng vuông hoặc sóng sin) để xác định xem tín hiệu có bị biến dạng, bị nhiễu, hoặc bị mất xung không, điều này thường xảy ra do hư hỏng cáp hoặc ô nhiễm bên trong Encoder. Cuối cùng, việc kiểm tra cáp servo (cả cáp nguồn và cáp tín hiệu) là rất quan trọng; đặc biệt chú ý đến những đoạn cáp di chuyển liên tục, chẳng hạn như trong cáp xích (cable chain), để tìm kiếm các vết nứt trên vỏ bọc hoặc đứt gãy bên trong do mỏi cơ học.

3.3. Kiểm tra Hộp số Giảm tốc (Gearbox Inspection)

Kiểm tra Hộp số giảm tốc là một phần không thể thiếu của quy trình bảo trì phòng ngừa đối với các Hệ thống servo sử dụng bộ truyền động giảm tốc.

| Thông số | Công cụ/Phương pháp | Mục tiêu |

| Độ rơ (Backlash) | Đồng hồ so (Dial Indicator), tiêu chuẩn nhà sản xuất | Đảm bảo Độ chính xác vị trí, phát hiện độ mòn bánh răng |

| Tình trạng Dầu/Mỡ | Kính quan sát, Phân tích dầu (nếu có thể) | Đánh giá mức độ ô nhiễm, tuổi thọ dầu, dấu hiệu mòn kim loại |

| Nhiệt độ | Súng đo nhiệt độ hồng ngoại | Phát hiện ma sát quá mức hoặc hư hỏng vòng bi bên trong |

Kiểm tra Độ rơ (Backlash) bằng cách đo chuyển động góc của trục đầu ra khi trục đầu vào đứng yên. Nếu Độ rơ vượt quá giới hạn dung sai của nhà sản xuất, nó báo hiệu sự độ mòn nghiêm trọng của bánh răng bên trong Hộp số và yêu cầu điều chỉnh hoặc thay thế để khôi phục Độ chính xác vị trí.

Đối với Hộp số sử dụng dầu, việc kiểm tra mức dầu và màu sắc của dầu là cần thiết; lên lịch Phân tích dầu (Oil Analysis) định kỳ sẽ cung cấp thông tin chi tiết về các hạt mài mòn kim loại và mức độ ô nhiễm, giúp dự đoán tuổi thọ còn lại của hộp số.

4. Thiết lập Lịch Bảo trì Phòng ngừa Tối ưu (Preventive Maintenance Schedule)

Lịch bảo trì phòng ngừa tối ưu là cầu nối giữa việc vệ sinh và kiểm tra định kỳ với độ tin cậy dài hạn, chuyển từ mô hình bảo trì phản ứng sang mô hình chủ động.

4.1. Lập Biểu đồ Kiểm tra Dựa trên Điều kiện Vận hành

Việc thiết lập Chu kỳ kiểm tra phải dựa trên các yếu tố thực tế như giờ vận hành và điều kiện môi trường, chứ không chỉ dựa trên lịch cố định theo thời gian. Tần suất kiểm tra định kỳ cần được điều chỉnh tăng lên đối với các Động cơ servo hoạt động trong môi trường có nhiệt độ cao, tải trọng nặng, hoặc có mức độ ô nhiễm cao (ví dụ: môi trường bụi bẩn và dầu mỡ). Phân loại các Động cơ servo theo mức độ quan trọng (Criticality) là một chiến lược hiệu quả, trong đó các motor trên các dây chuyền sản xuất quan trọng (có nguy cơ gây dừng máy cao) được ưu tiên kiểm tra và bảo dưỡng thường xuyên hơn.

Ví dụ về Phân loại Mức độ Quan trọng:

- Cấp độ A (Rất quan trọng): Motor điều khiển trục chính, Robot cộng tác (Cobots). Yêu cầu kiểm tra hàng tuần và Chẩn đoán độ rung hàng tháng.

- Cấp độ B (Quan trọng): Motor trên băng tải chính, máy đóng gói. Yêu cầu kiểm tra hàng tháng.

- Cấp độ C (Thứ yếu): Motor điều khiển van phụ trợ, bơm. Yêu cầu kiểm tra hàng quý.

4.2. Quản lý Tài liệu và Lịch sử Lỗi (History Tracking)

Quản lý tài liệu và lịch sử lỗi đóng vai trò then chốt trong việc biến dữ liệu kiểm tra định kỳ thành hành động bảo trì phòng ngừa có giá trị. Hồ sơ bảo trì phải lưu trữ chi tiết mọi kết quả đo lường, bao gồm giá trị điện trở cách điện ban đầu (Baseline), độ rung, nhiệt độ, và bất kỳ dấu hiệu mòn nào được phát hiện.

Việc này cho phép kỹ thuật viên theo dõi sự thay đổi của các thông số theo thời gian, giúp xác định xu hướng và dự đoán thời điểm hỏng hóc tiềm ẩn. Việc sử dụng CMMS/EAM (Hệ thống Quản lý Bảo trì Máy tính hóa/Quản lý Tài sản Doanh nghiệp) là phương pháp hiện đại để tự động hóa việc lên lịch và theo dõi công việc bảo trì phòng ngừa, đảm bảo rằng không có Động cơ servo nào bị bỏ sót trong chu kỳ kiểm tra định kỳ quan trọng.

5. Kết luận

Vệ sinh và kiểm tra định kỳ là chiến lược chủ động giúp tăng độ tin cậy và kéo dài tuổi thọ của Động cơ servo. Tuân thủ quy trình vệ sinh và kiểm tra các thành phần cơ điện giảm nguy cơ dừng máy đột xuất và chi phí sửa chữa. Bảo vệ Encoder và đầu nối khỏi ô nhiễm, kết hợp Bảo trì Dự đoán với giám sát độ rung và nhiệt độ, tối ưu hóa vận hành và tuổi thọ thiết bị.