Động cơ servo

Ưu nhược điểm của Động cơ Servo: Phân tích chuyên sâu cho sản xuất công nghiệp

Cập nhật lần cuối 26 Tháng mười một, 2025 bởi hang

Động cơ servo đại diện cho công nghệ điều khiển chuyển động tiên tiến, đóng vai trò then chốt trong việc định hình kỷ nguyên sản xuất công nghiệp hiện đại, nơi mà độ chính xác và hiệu suất vận hành được ưu tiên hàng đầu. Khác biệt cốt lõi của động cơ servo nằm ở hệ thống điều khiển vòng kín đặc trưng, cho phép bộ điều khiển liên tục theo dõi và hiệu chỉnh vị trí, tốc độ, hoặc mô-men xoắn của trục động cơ dựa trên tín hiệu phản hồi từ bộ mã hóa (Encoder/Resolver).

Sự xuất hiện của các loại động cơ này đã giải quyết triệt để bài toán về sai số tích lũy và mất bước, những hạn chế thường gặp ở các hệ thống truyền động truyền thống. Việc nắm vững ưu nhược điểm của động cơ servo trở thành kiến thức cơ bản và thiết yếu đối với bất kỳ kỹ sư hoặc nhà quản lý sản xuất nào mong muốn tối ưu hóa dây chuyền, nâng cao chất lượng sản phẩm và đảm bảo năng lực cạnh tranh trong thị trường toàn cầu.

1. Động cơ Servo là gì?

1.1. Khái niệm cơ bản

Động cơ servo được định nghĩa là một thành phần cơ điện tử thuộc hệ thống điều khiển vòng kín, có nhiệm vụ chuyển đổi năng lượng điện thành chuyển động cơ học với khả năng điều khiển vị trí chính xác, tốc độ và mô-men xoắn theo tín hiệu lệnh đầu vào. Khái niệm “servo” bắt nguồn từ tiếng Latin “servus”, nghĩa là “người phục vụ” hoặc “người nô lệ”, phản ánh đúng vai trò của động cơ này: nó “phục tùng” một cách tuyệt đối và chính xác các lệnh điều khiển được gửi đến từ bộ điều khiển.

Yếu tố then chốt tạo nên bản chất của servo là bộ mã hóa (Encoder/Resolver), cung cấp tín hiệu phản hồi liên tục về trạng thái thực tế của trục động cơ (vị trí, tốc độ) về bộ điều khiển (Driver servo), tạo thành một vòng lặp kín giúp loại bỏ hoàn toàn sai số.

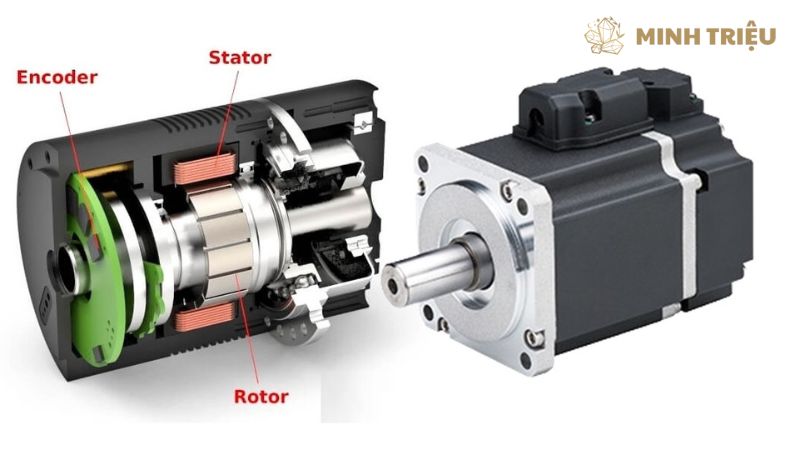

1.2. Cấu tạo và nguyên lý hoạt động

Cấu tạo động cơ servo bao gồm ba thành phần cơ bản và không thể tách rời, làm việc hài hòa để đảm bảo tính chính xác của hệ thống. Động cơ (motor) thực hiện chức năng sinh ra mô-men xoắn để tạo chuyển động cơ học. Bộ mã hóa (Encoder/Resolver) thực hiện chức năng đo lường chính xác vị trí, tốc độ của động cơ, sau đó chuyển đổi dữ liệu này thành tín hiệu điện tử phản hồi.

Cuối cùng, Bộ điều khiển (Driver/Controller) thực hiện chức năng nhận tín hiệu lệnh từ PLC hoặc máy tính, đồng thời so sánh tín hiệu lệnh này với tín hiệu phản hồi thực tế từ encoder, rồi tính toán và đưa ra dòng điện điều chỉnh phù hợp cho động cơ, tạo nên nguyên lý điều khiển vòng kín. Sự khác biệt giữa vị trí mong muốn và vị trí thực tế được gọi là “sai số vị trí” (position error), và bộ điều khiển liên tục nỗ lực đưa sai số này về mức gần như bằng không.

1.3. Phân loại

Động cơ servo AC và DC phân loại chủ yếu dựa trên loại dòng điện sử dụng, đồng thời có những đặc điểm ứng dụng khác nhau trong công nghiệp. Servo DC thường sử dụng chổi than hoặc không chổi than, phù hợp cho các ứng dụng công suất nhỏ, yêu cầu tốc độ và mô-men xoắn thấp, và thường có giá thành thấp hơn.

Servo AC, ngược lại, sử dụng cuộn dây stato và nam châm vĩnh cửu trong rotor (hoặc rotor cảm ứng), chiếm ưu thế tuyệt đối trong các ứng dụng sản xuất công nghiệp đòi hỏi công suất lớn, tốc độ cực cao, và khả năng chịu tải tức thời, bởi vì cấu trúc servo AC cho phép chúng hoạt động mạnh mẽ, bền bỉ và dễ bảo trì hơn do không sử dụng chổi than. Trong bối cảnh tự động hóa hiện đại, Servo AC đã trở thành tiêu chuẩn công nghiệp do hiệu suất vượt trội và dải điều khiển linh hoạt.

2. Ưu điểm vượt trội của Động cơ Servo

Động cơ servo sở hữu một loạt các ưu điểm vượt trội khiến nó trở thành lựa chọn không thể thay thế trong các ứng dụng điều khiển chuyển động khắt khe nhất, hoàn toàn xứng đáng với giá thành đầu tư ban đầu cao.

2.1. Độ chính xác và khả năng lặp lại cao

Độ chính xác và khả năng lặp lại cao của động cơ servo là ưu điểm hàng đầu, được đảm bảo bởi sự tồn tại của hệ thống phản hồi (Encoder). Hệ thống phản hồi liên tục gửi thông tin về vị trí thực tế của trục động cơ đến Driver servo, cho phép bộ điều khiển thực hiện bù trừ sai số ngay lập tức. Tính năng này loại bỏ triệt để vấn đề sai lệch vị trí (loss of steps), một nhược điểm chí mạng của động cơ bước (stepper motor) khi gặp tải trọng lớn hoặc thay đổi đột ngột.

Do đó, điều khiển vị trí chính xác trong các ứng dụng quan trọng như máy cắt laser, máy in 3D công nghiệp, hay robot lắp ráp đều phụ thuộc vào độ tin cậy của công nghệ servo. Khả năng lặp lại của servo thường đạt đến mức micron, điều này rất quan trọng đối với các quy trình sản xuất hàng loạt đòi hỏi sự đồng nhất tuyệt đối.

2.2. Tốc độ cao và dải tốc độ rộng

Động cơ servo duy trì mô-men xoắn ổn định ngay cả khi hoạt động ở tốc độ rất cao, cung cấp một dải tốc độ hoạt động rộng hơn đáng kể so với các loại động cơ khác. Khả năng hoạt động này đạt được nhờ thiết kế từ trường tối ưu và khả năng cung cấp dòng điện điều chỉnh tức thời từ Driver servo.

Các ứng dụng như máy đóng gói hoặc hệ thống cuộn/xả vật liệu yêu cầu tốc độ thay đổi linh hoạt và chính xác cao, và động cơ servo hoàn toàn đáp ứng được nhu cầu này. Khả năng kiểm soát tốc độ mượt mà từ vài vòng/phút đến hàng nghìn vòng/phút mà không bị rung giật hoặc mất mô-men xoắn là một lợi thế cạnh tranh lớn, cho phép các hệ thống cơ khí hoạt động hiệu quả và linh hoạt tối đa.

2.3. Hiệu suất cao và tiết kiệm năng lượng

Động cơ servo thể hiện hiệu suất cao và đặc tính tiết kiệm năng lượng đáng kể, bởi vì chúng chỉ tiêu thụ lượng điện năng vừa đủ để duy trì vị trí hoặc đạt được tốc độ/mô-men xoắn yêu cầu. Driver servo liên tục điều chỉnh dòng điện đầu vào dựa trên phản hồi tải và nhu cầu hiện tại, tránh lãng phí năng lượng không cần thiết.

Trong các ứng dụng tự động hóa có thời gian chờ (idle time) hoặc tải thay đổi liên tục, động cơ servo tỏ ra vượt trội so với động cơ AC/DC thông thường hoạt động ở công suất cố định. Hơn nữa, tản nhiệt tốt hơn khi hoạt động ở mức tải thấp giúp kéo dài tuổi thọ của động cơ và giảm chi phí vận hành tổng thể (Total Cost of Ownership – TCO).

2.4. Khả năng chịu tải và Mô-men xoắn tức thời lớn

Khả năng chịu tải và cung cấp Mô-men xoắn tức thời lớn là một ưu điểm vượt trội khác của servo, cho phép động cơ này xử lý các tình huống gia tốc/giảm tốc nhanh hoặc tải trọng đột ngột mà không bị dừng đột ngột. Động cơ servo có thể tạo ra mô-men xoắn đỉnh (peak torque) lớn hơn mô-men xoắn định mức (rated torque) từ 2 đến 3 lần trong một khoảng thời gian ngắn (thường là vài giây).

Đặc tính này đặc biệt hữu ích trong các ứng dụng có quán tính lớn hoặc yêu cầu các chu trình bắt đầu và dừng liên tục, như các trục chính của máy ép hoặc hệ thống truyền động robot. Khả năng này đảm bảo hệ thống vận hành ổn định và đáng tin cậy ngay cả dưới điều kiện làm việc khắc nghiệt.

2.5. Hoạt động êm ái

Hoạt động êm ái là kết quả trực tiếp của nguyên lý điều khiển vòng kín và cấu tạo động cơ servo được tối ưu hóa. Bộ điều khiển PID (Proportional-Integral-Derivative) tinh chỉnh liên tục dòng điện và tần số cấp cho động cơ, giúp giảm thiểu rung động và tiếng ồn một cách hiệu quả, đặc biệt ở tốc độ thấp. Điều này làm cho động cơ servo trở thành lựa chọn lý tưởng cho các môi trường sản xuất yêu cầu độ tĩnh lặng cao hoặc các máy móc cần độ ổn định cơ học tuyệt đối, như các thiết bị quang học hoặc phòng thí nghiệm y sinh.

Bảng 1: Phân loại và Ứng dụng của Động cơ Servo AC và DC

| Đặc điểm | Servo DC | Servo AC |

|---|---|---|

| Công suất | Thấp (Vài Watt đến vài trăm Watt) | Cao (Vài trăm Watt đến hàng chục kW) |

| Ứng dụng | Thiết bị điện tử, robot cỡ nhỏ, mô hình. | Robot công nghiệp, Máy CNC, Dây chuyền sản xuất tốc độ cao. |

| Tốc độ tối đa | Thấp hơn (Thường < 5,000 RPM) | Rất cao (Có thể > 8,000 RPM) |

| Bảo trì | Cần thay chổi than (Nếu là Brushed DC), dễ bảo trì hơn về mặt điều khiển. | Ít bảo trì (Brushless AC), phức tạp hơn về Tuning động cơ servo. |

| Giá thành | Giá thành đầu tư ban đầu thấp hơn. | Giá thành đầu tư ban đầu cao hơn. |

3. Nhược điểm và Hạn chế của Động cơ Servo

Mặc dù có nhiều ưu điểm vượt trội, việc triển khai động cơ servo vẫn đối mặt với một số nhược điểm và hạn chế đáng kể, đòi hỏi người dùng phải cân nhắc kỹ lưỡng.

3.1. Giá thành đầu tư ban đầu cao

Giá thành đầu tư ban đầu cao là nhược điểm rõ ràng nhất của hệ thống servo khi so sánh với các giải pháp truyền động thay thế. Bộ kit Servo hoàn chỉnh (bao gồm motor, Driver servo và Encoder/Resolver) thường có giá thành gấp nhiều lần so với động cơ bước (stepper motor) hoặc động cơ AC cảm ứng cùng công suất.

Sự khác biệt về giá này chủ yếu đến từ cấu tạo động cơ servo phức tạp, đặc biệt là bộ phận Encoder có độ phân giải cao và Driver thông minh có khả năng xử lý điều khiển vòng kín phức tạp. Điều này giới hạn việc ứng dụng servo chỉ trong những lĩnh vực mà độ chính xác là yêu cầu bắt buộc, khiến các dự án có ngân sách eo hẹp phải cân nhắc kỹ lưỡng về ROI (Return on Investment).

3.2. Độ phức tạp của hệ thống điều khiển

Độ phức tạp của hệ thống điều khiển đòi hỏi kỹ thuật viên có chuyên môn cao để cài đặt, vận hành và tối ưu hóa hệ thống. Driver servo cần được cấu hình và tinh chỉnh thông qua quá trình Tuning động cơ servo, bao gồm việc điều chỉnh các tham số điều khiển PID (Proportional, Integral, Derivative) để động cơ hoạt động mượt mà và đáp ứng nhanh chóng.

Quá trình Tuning này là thách thức lớn, đặc biệt khi tải trọng cơ khí thay đổi. Nếu tuning không chính xác, hệ thống có thể bị rung động (oscillation), phản ứng chậm hoặc không ổn định. Sự phức tạp này làm tăng chi phí kỹ thuật và yêu cầu thời gian triển khai dài hơn so với việc lắp đặt một động cơ truyền thống.

3.3. Yêu cầu bảo trì và độ nhạy cảm

Yêu cầu bảo trì và độ nhạy cảm của động cơ servo đối với môi trường bên ngoài cao hơn so với các loại động cơ khác, chủ yếu do sự hiện diện của Encoder hoặc Resolver. Bộ mã hóa là thiết bị quang học hoặc từ tính rất nhạy cảm với bụi bẩn, độ ẩm và nhiệt độ cao, dễ bị hư hỏng hoặc giảm độ chính xác nếu không được bảo vệ đúng cách.

Hơn nữa, Driver servo sử dụng các linh kiện điện tử công suất nhạy cảm với nhiễu điện từ (EMI/RFI), đòi hỏi phải có hệ thống nối đất và che chắn kỹ lưỡng trong môi trường sản xuất công nghiệp.

3.4. Vấn đề về hiệu suất ở tải nhẹ

Hiệu suất của hệ thống servo có thể bị ảnh hưởng bởi Vấn đề về hiệu suất ở tải nhẹ nếu quá trình Tuning động cơ servo không được thực hiện tối ưu. Mặc dù động cơ servo có hiệu suất cao tổng thể, nhưng ở chế độ nghỉ hoặc tải cực nhẹ, Driver servo vẫn phải liên tục cung cấp dòng điện để duy trì vị trí và chống lại các dao động nhỏ, dẫn đến tiêu thụ năng lượng không cần thiết. Đặc tính này đòi hỏi kỹ sư phải thiết lập các tham số “Gain” một cách cân bằng để tránh tình trạng “hunting” (tìm kiếm vị trí liên tục) khi không có tải.

4. Ứng dụng thực tế trong Sản xuất Công nghiệp (Industry Context)

Phân tích ứng dụng thực tế cho thấy động cơ servo là giải pháp tối ưu hóa hiệu suất và độ chính xác trong nhiều lĩnh vực công nghiệp.

4.1. Ứng dụng tối ưu hóa Ưu điểm (Nơi Servo tỏa sáng)

Động cơ servo tỏa sáng rực rỡ nhất trong các ứng dụng sản xuất công nghiệp đòi hỏi điều khiển vị trí chính xác tuyệt đối và tốc độ phản hồi cực nhanh.

- Robot công nghiệp (cánh tay, khớp nối): Robot công nghiệp sử dụng servo cho từng khớp nối, yêu cầu khả năng lặp lại cao để thực hiện các thao tác lắp ráp phức tạp, hàn, hoặc sơn chính xác.

- Máy CNC (điều khiển trục X, Y, Z): Máy CNC phụ thuộc vào độ chính xác của servo để đảm bảo kích thước chi tiết gia công đạt dung sai micromet.

- Máy đóng gói tốc độ cao và chính xác: Các hệ thống Pick & Place và máy đóng gói sử dụng ưu điểm về tốc độ cao và Mô-men xoắn tức thời lớn của servo để tăng năng suất mà không làm giảm độ chính xác.

- Hệ thống In ấn và Cắt giấy: Servo đảm bảo đồng bộ hóa hoàn hảo giữa các trục cuộn và trục dao cắt, loại bỏ hiện tượng lệch bản in hoặc sai kích thước.

4.2. Bài toán cân bằng giữa Ưu và Nhược điểm

Bài toán cân bằng giữa Ưu và Nhược điểm luôn cần được đặt ra khi thiết kế hệ thống truyền động, buộc các nhà quản lý phải xem xét chi phí đầu tư ban đầu so với lợi ích lâu dài.

- Khi nào nên chọn Servo thay vì Stepper: Động cơ bước (Stepper motor) là giải pháp tối ưu chi phí hơn khi tải nhẹ, tốc độ thấp và độ chính xác không cần đến mức tuyệt đối (ví dụ: máy in 3D cá nhân, băng tải đơn giản). So sánh servo và stepper cho thấy, nếu hệ thống có nguy cơ mất bước do tải biến thiên, hoặc yêu cầu tốc độ cao, servo là lựa chọn bắt buộc.

- So sánh chi phí đầu tư ban đầu và lợi ích lâu dài (ROI): Giá động cơ servo cao, nhưng lợi ích lâu dài (ROI) thu được từ việc tăng năng suất, giảm phế phẩm do độ chính xác cao và tiết kiệm năng lượng do hiệu suất cao thường vượt xa chi phí ban đầu trong các dự án quy mô lớn.

Bảng 2: So sánh Servo Motor và Stepper Motor

| Đặc điểm so sánh | Servo Motor (Vòng kín) | Stepper Motor (Vòng hở) |

|---|---|---|

| Cấu trúc điều khiển | Hệ thống điều khiển vòng kín (Có phản hồi từ Encoder). | Vòng hở (Không có phản hồi). |

| Độ chính xác | Rất cao, không mất bước. | Cao, nhưng có thể mất bước khi quá tải/gia tốc nhanh. |

| Tốc độ tối đa | Rất cao (Có thể > 5000 RPM). | Thấp (Mô-men xoắn giảm mạnh ở tốc độ cao). |

| Giá thành | Giá thành đầu tư ban đầu cao. | Giá thành thấp, tối ưu chi phí hơn. |

| Phức tạp kỹ thuật | Phức tạp, cần Tuning động cơ servo (PID). | Đơn giản, không cần tuning. |

5. Kết luận

Ưu nhược điểm của động cơ servo thiết lập tiêu chuẩn vàng trong sản xuất công nghiệp nhờ ưu điểm vượt trội về độ chính xác gần như tuyệt đối, khả năng điều khiển vị trí chính xác ở tốc độ cao, và hiệu suất cao. Hệ thống điều khiển vòng kín với bộ mã hóa phản hồi giúp servo loại bỏ các vấn đề sai số, trở thành công nghệ không thể thiếu trong Robot công nghiệp và Máy CNC. Tuy nhiên, các nhược điểm như giá thành đầu tư ban đầu cao, độ phức tạp trong Tuning động cơ servo, và yêu cầu bảo trì nghiêm ngặt cũng là những thách thức không thể bỏ qua.