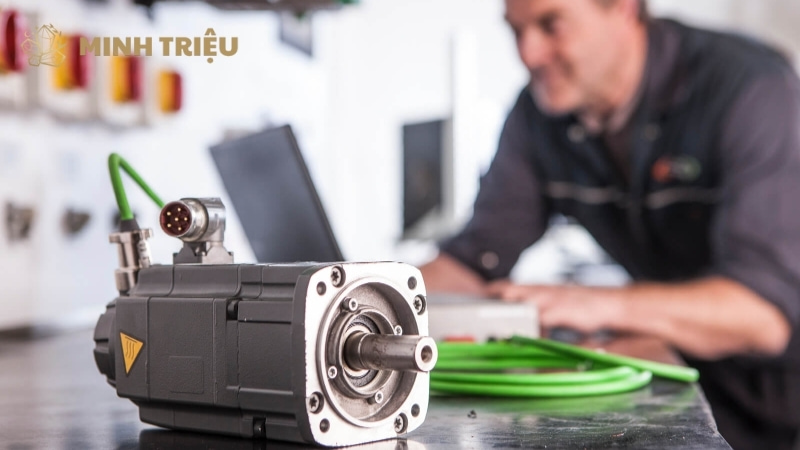

Động cơ servo

Tối Ưu Hóa Hiệu Suất Vận Hành Động Cơ Servo: Chiến Lược Nâng Cao Năng Suất Trong Sản Xuất Công Nghiệp

Hiệu suất vận hành Servo (Operational Efficiency) là thước đo quan trọng phản ánh khả năng của hệ thống servo trong việc đạt được Tốc độ, Độ chính xác (Precision), và Độ ổn định tối đa theo yêu cầu của ứng dụng sản xuất công nghiệp. Động cơ Servo và Drive là những thiết bị quyết định trực tiếp đến chất lượng sản phẩm và thông lượng sản phẩm (Throughput) của dây chuyền.

Hệ thống servo vận hành kém hiệu quả sẽ dẫn đến sai số theo dõi (Tracking Error) cao, tăng chi phí vận hành do tiêu thụ năng lượng dư thừa, và gia tăng thời gian ngừng máy không mong muốn. Việc tối ưu hóa hiệu suất vận hành đòi hỏi sự hiểu biết sâu sắc về cả cơ học và điều khiển điện tử, nhằm đảm bảo động cơ hoạt động trong điều kiện lý tưởng nhất. Bài viết này sẽ phân tích ba trụ cột cơ bản và thiết yếu để đạt được tối ưu hoá hiệu suất vận hành cao nhất cho hệ thống servo.

1. Nền Tảng Kỹ Thuật: Đảm Bảo Tính Chính Xác Tuyệt Đối

Nền tảng kỹ thuật của hiệu suất vận hành được xác định bởi sự đồng bộ hoàn hảo giữa Drive, Motor, và tải cơ học. Sự đồng bộ này đảm bảo Motor phản ứng chính xác và nhanh chóng với lệnh điều khiển từ Drive mà không bị rung động (Vibration) hoặc sai số vị trí kéo dài. Kỹ sư tự động hóa cần phải thành thạo trong việc tinh chỉnh các thông số điều khiển và xác định đúng công suất thiết bị cho ứng dụng.

1.1. Tinh Chỉnh Tham Số (PID Tuning) Nâng Cao

Tinh chỉnh Tham Số (PID Tuning) nâng cao là quá trình điều chỉnh các hệ số Khuếch đại Tỷ lệ (Proportional), Tích phân (Integral), và Đạo hàm (Derivative) để tối ưu hóa phản ứng của Motor đối với lệnh chuyển động. Kỹ thuật viên cần thực hiện PID Tuning một cách tỉ mỉ để giảm thiểu sai số theo dõi (Tracking Error) và kiểm soát độ vọt lố (Overshoot) khi dừng.

Auto-Tuning chỉ cung cấp các giá trị cơ bản, thích hợp cho việc vận hành thử nghiệm, nhưng Manual Tuning (Tinh chỉnh thủ công)là bắt buộc để đạt được độ chính xác cao nhất trong môi trường sản xuất công nghiệp. Tinh chỉnh thủ côngyêu cầukỹ sưsử dụng tính năng “Scope” hoặc “Trace” tích hợp trong phần mềm Drive để phân tích phản hồi của hệ thống servo theo thời gian thực.

Biểu đồ phản hồi hiển thị mức độ ổn định và tốc độ đáp ứng của Motor. Các kỹ thuật nâng cao khác bao gồm việc thêm các bộ lọc nhiễu (Notch Filters) để loại bỏ tần số rung động cơ học và sử dụng các thuật toán Feed-Forward (Điều khiển tiến) để bù trừ quán tính tải. Bộ điều khiển cần được thiết lập để đáp ứng nhanh chóng mà không gây ra dao động quá mức. Các thành phần quan trọng trong Tinh chỉnh PID nâng cao:

- Bộ Lọc (Filters): Giảm nhiễu điện và cơ học tác động ngược trở lại Drive, cải thiện độ ổn định vòng lặp.

- Điều Khiển Tiến (Feed-Forward): Cung cấp mô-men xoắn cần thiết ngay lập tức, giảm thiểu sai số theo dõi đáng kể.

- Vòng Lặp Vị Trí (Position Loop): Thiết lập độ cứng của hệ thống servo để chống lại các nhiễu bên ngoài.

- Vòng Lặp Tốc Độ (Velocity Loop): Quyết định tốc độ đáp ứng của Motor.

1.2. Lựa Chọn Thiết Bị (Sizing) Chính Xác

Lựa chọn Thiết Bị (Sizing) chính xác là yếu tố cơ bản đầu tiên quyết định hiệu suất vận hành và tuổi thọ của Motor. Việc chọn Motor và Drive thiếu công suất dẫn đến tình trạng quá tải thường xuyên và sinh nhiệt cao, gây lỗi sớm. Ngược lại, việc chọn thừa công suất gây ra lãng phí năng lượng ban đầu và chi phí đầu tư không cần thiết.

Kỹ sư cần phân tích cẩn thận mô-men xoắn yêu cầu (Torque requirement) và quán tính tải (Load Inertia) của ứng dụng. Quán tính tải là thông số quan trọng nhất cần được xem xét trong quá trình Sizing. Tỷ lệ Quán tính (Inertia Ratio) giữa tải và Motor nên được giữ ở mức thấp (thường dưới 1:10) để hệ thống servo có thể được tinh chỉnh ổn định và có độ đáp ứng cao.

Các nhà sản xuất cung cấp phần mềm Sizing chuyên dụng cho phép kỹ sư nhập các thông số cơ khí của tải, từ đó tính toán chính xác mô-men xoắn liên tục và đỉnh cần thiết. Việc áp dụng hệ số an toàn phù hợp (thường là 1.5 đến 2.0) là cần thiết để đối phó với các điều kiện vận hành không lường trước.

2. Chiến Lược Tối Ưu Hóa Cơ Khí và Cơ Cấu

Chiến lược tối ưu hóa cơ khí nhằm mục đích loại bỏ các rào cản vật lý cản trở hiệu suất tối đa của động cơ servo. Motor servo chỉ có thể đạt được độ chính xác cao khi cơ cấu truyền động vận hành trơn tru, không có ma sát và rung động bất thường. Các kỹ sư thường bỏ qua các chi tiết cơ khí, nhưng chúng ảnh hưởng trực tiếp đến tải mô-men xoắn và độ ổn định của hệ thống.

2.1. Giảm Thiểu Ma Sát và Độ Trễ Cơ Khí

Ma sát cao và độ trễ cơ khí (Backlash) là hai kẻ thù chính làm giảm hiệu suất vận hành của servo. Ma sát buộc Motor phải tạo ra mô-men xoắn cao hơn để duy trì tốc độ không đổi, dẫn đến tăng dòng điện hoạt động và sinh nhiệt. Kỹ thuật viên có thể giảm thiểu ma sát bằng cách sử dụng các thành phần truyền động chất lượng cao và thực hiện quy trình bôi trơn định kỳ. Các giải pháp cơ khí để giảm Ma sát và Độ trễ:

- Thanh Trượt Tuyến Tính (Linear Guides) và Vít Me Bi (Ball Screws): Sử dụng các cơ cấu dẫn hướng và truyền động chính xác, đảm bảo chuyển động mượt mà và giảm thiểu độ trễ.

- Khớp Nối (Couplings) Linh Hoạt: Chọn khớp nối chống rung và có khả năng bù căn chỉnh sai (Misalignment) nhẹ, giúp truyền mô-men xoắn hiệu quả.

- Hệ Thống Bôi Trơn Tự Động: Đảm bảo các ổ bi và vít me bi luôn được bôi trơn đầy đủ, giảm ma sát động.

Độ trễ cơ khí gây ra sự mất độ chính xác vị trí khi Motor đảo chiều chuyển động. Việc sử dụng hộp số hành tinh độ chính xác cao hoặc hệ thống dẫn động trực tiếp giúp loại bỏ độ trễ và cải thiện độ đáp ứng của hệ thống.

2.2. Căn Chỉnh Sai (Misalignment) và Cân Bằng Động

Căn chỉnh sai (Misalignment) giữa trục Motor và trục tải tạo ra lực ép không mong muốn lên các ổ bi (Bearings) và khớp nối. Vấn đề này gây ra rung động (Vibration) mạnh, hao mòn nhanh chóng các bộ phận cơ khí và giảm độ chính xác vị trí. Rung động là chỉ số rõ ràng cho thấy hiệu suất vận hành đang bị suy giảm. Kỹ sư bảo trì cần sử dụng thiết bị căn chỉnh Laser chuyên dụng để đảm bảo trục Motor và trục tải được căn chỉnh thẳng hàng hoàn hảo.

Máy đo độ rung (Vibration Analyzer) là công cụ không thể thiếu để phân tích phổ rung động, giúp xác định nguồn gốc của rung động, có thể là do ổ bi bị hỏng, căn chỉnh sai hay Motor bị mất cân bằng động. Việc kiểm soát rung động là cực kỳ quan trọng vì nó ảnh hưởng đến cả hiệu suất và tuổi thọ của Bộ Mã Hóa (Encoder).

| Chỉ Số Cơ Khí | Tác Động Tiêu Cực Đến Servo | Công Cụ Chẩn Đoán |

|---|---|---|

| Ma Sát Cao | Tăng Dòng Điện Hoạt Động, Sinh Nhiệt, Quá Tải | Phần mềm Drive (Kiểm tra Torque load), Cảm biến nhiệt |

| Căn Chỉnh Sai | Rung Động Mạnh, Hỏng Ổ Bi, Lệch Vị Trí | Thiết Bị Căn Chỉnh Laser, Máy Đo Độ Rung |

| Độ Trễ (Backlash) | Mất Độ Chính Xác Vị Trí khi đảo chiều, Sai Số Theo Dõi | Phần mềm Drive (Phân tích Tracking Error), Đồng hồ so |

3. Tối Ưu Hóa Hiệu Suất Năng Lượng (Energy Efficiency)

Tối ưu hóa hiệu suất năng lượng là một chiến lược quan trọng giúp giảm chi phí sản xuất dài hạn, đặc biệt đối với các hệ thống servo có chu kỳ làm việc nhanh và thường xuyên phải tăng giảm tốc. Động cơ servo tiêu thụ điện năng không chỉ để sinh mô-men xoắn mà còn để hãm và giữ vị trí. Việc tối ưu hóa năng lượng liên quan đến việc thu hồi và quản lý năng lượng thông minh.

3.1. Khai Thác Năng Lượng Tái Sinh (Regenerative Energy Utilization)

Năng lượng Tái Sinh (Regenerative Energy) là điện năng được sinh ra khi Motor servo giảm tốc hoặc khi tải trọng làm việc chống lại Motor (ví dụ: hạ tải trọng theo chiều trọng lực). Động cơ trong trường hợp này hoạt động như một máy phát điện, đẩy năng lượng trở lại Bus DC của Drive. Giải pháp tiêu chuẩn sử dụng điện trở hãm (Braking Resistor) để tiêu tán năng lượng này dưới dạng nhiệt, gây lãng phí và sinh nhiệt không cần thiết.

Giải pháp tối ưu là khai thác năng lượng tái sinh bằng cách sử dụng một Bus DC chung (Common DC Bus) kết nối nhiều Drive lại với nhau. Năng lượng từ một Drive đang hãm có thể được chia sẻ ngay lập tức cho một Drive khác đang tăng tốc. Đối với các hệ thống lớn hơn, việc lắp đặt bộ tái sinh năng lượng (Regenerative Unit) chuyên dụng cho phép hoàn trả năng lượng dư thừa trở lại lưới điện chính, giúp giảm đáng kể tiêu thụ điện năng tổng thể.

3.2. Sử Dụng Chế Độ Tiết Kiệm Năng Lượng Thông Minh

Chế độ tiết kiệm năng lượng thông minh là tính năng được tích hợp trong Servo Drive hiện đại, giúp giảm tiêu thụ điện năng khi Motor không thực hiện công việc chuyển động. Chức năng chính là kích hoạt chế độ giảm dòng điện (Current Reduction) tự động khi Motor đứng yên (Holding position).

Drive sẽ giảm dòng điện giữ vị trí xuống mức tối thiểu cần thiết để chống lại tải, mà không làm mất độ chính xác vị trí. Việc giảm dòng điện có nhiều lợi ích, bao gồm giảm nhiệt độ Motor, kéo dài tuổi thọ của vật liệu cách điện và tiết kiệm điện năng trong suốt thời gian ngừng máy ngắn hoặc thời gian chờ. Kỹ sư cần cấu hình thời gian trễ và mức giảm dòng điện hợp lý thông qua phần mềm Drive để đảm bảo sự chuyển đổi giữa chế độ nghỉ và chế độ hoạt động diễn ra mượt mà và nhanh chóng.

4. Bảo Trì Dự Đoán: Đảm Bảo Tính Liên Tục Vận Hành

Bảo Trì Dự Đoán là chiến lược chuyển đổi từ việc sửa chữa lỗi sang việc ngăn ngừa lỗi xảy ra, đảm bảo tính liên tục vận hành tối ưu của hệ thống servo. Chiến lược này sử dụng dữ liệu thời gian thực và phân tích lịch sử lỗi để dự báo khi nào một thành phần có thể thất bại. Việc áp dụng Bảo Trì Dự Đoán giúp giảm thiểu thời gian ngừng máy và tối ưu hóa lịch trình thay thế linh kiện.

4.1. Giám Sát Nhiệt Độ và Độ Rung Thời Gian Thực

Giám sát Nhiệt Độ và Độ Rung Thời Gian Thực là kỹ thuật hiệu quả nhất để phát hiện sớm các dấu hiệu hư hỏng của servo. Nhiệt độ Motor hoặc Drive tăng cao là dấu hiệu rõ ràng của quá tải điện, ma sát cao hoặc thông gió kém. Độ rung tăng lên chỉ ra sự cố về ổ bi (Bearings) hoặc căn chỉnh sai (Misalignment).

Hệ thống giám sát hiện đại sử dụng cảm biến không dây (Wireless Sensors) để thu thập dữ liệu Nhiệt Độ và Độ Rung liên tục. Các dữ liệu này được kết nối với hệ thống SCADA/IoT của nhà máy để phân tích và so sánh với ngưỡng cảnh báo. SCADA sẽ tự động tạo lệnh bảo trì khi bất thường được phát hiện. Kỹ thuật này giúp kỹ thuật viên can thiệp kịp thời trước khi sự cố servo thực sự xảy ra, đảm bảo hiệu suất vận hành không bị gián đoạn.

4.2. Phân Tích Dữ Liệu Lỗi (Fault Data Analysis) và Lịch Sử

Phân Tích Dữ Liệu Lỗi là quá trình sử dụng Nhật ký Lỗi (Fault Logs) và Đồ thị Xu hướng (Trend Chart) từ phần mềm Drive để tìm kiếm các mẫu lỗi lặp lại. Mỗi bộ Drive lưu trữ chi tiết lịch sử lỗi, bao gồm thời điểm, loại lỗi (ví dụ: Overcurrent, Overvoltage), và trạng thái Motor lúc xảy ra lỗi. Kỹ sư cần xem xét các lỗi nhỏ, không gây ngừng máy ngay lập tức, vì chúng thường là dấu hiệu của sự cố lớn hơn sắp xảy ra.

Việc phân tích Đồ thị Xu hướng của các thông số như mô-men xoắn tối đa hoặc sai số theo dõi giúp nhận diện Anomaly Detection (Phát hiện Bất thường). Ví dụ, mô-men xoắn cần thiết để khởi động Motor tăng dần theo thời gian cho thấy ma sát cơ học đang gia tăng. Phân tích Nhật ký Lỗi tạo ra cơ sở dữ liệu quý giá cho việc tối ưu hóa hiệu suất vận hành và điều chỉnh lại tinh chỉnh tham số trước khi đạt đến mức lỗi nghiêm trọng.

5. Kết Luận

Tối ưu hóa hiệu suất vận hành của động cơ servolà một hành trình liên tục đòi hỏi sự kết hợp chặt chẽ giữa tinh chỉnh phần mềm chính xác, cải tiến cơ khí vật lý và giám sát dữ liệu không ngừng. Sự thành công trong sản xuất công nghiệp hiện đại phụ thuộc vào khả năng của hệ thống servo trong việc đạt được độ chính xác cao nhất với chi phí vận hành thấp nhất. Việc đầu tư vào công cụ chẩn đoán và công nghệ giám sátlà điều cần thiết để chuyển đổi từ chiến lược bảo trì phản ứng sang bảo trì dự đoán chủ động, tối ưu hóa hiệu suất và kéo dài tuổi thọ thiết bị.