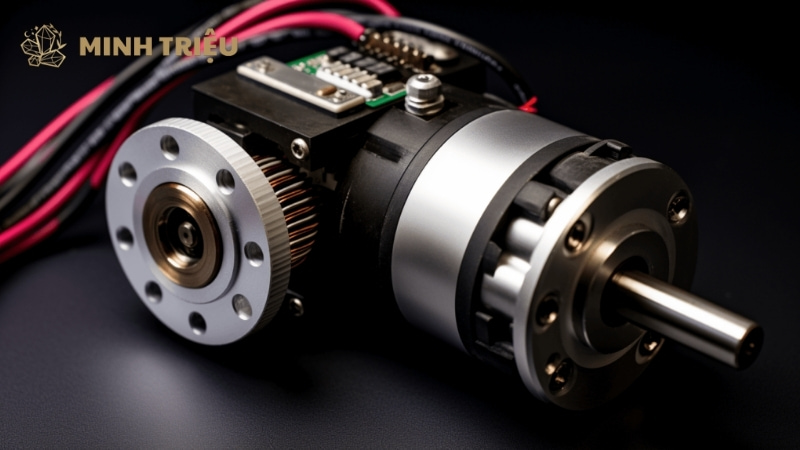

Động cơ servo

Sự cố về bộ mã hóa (encoder faults) trong động cơ Servo công nghiệp: Chẩn đoán và Khắc phục

Bộ mã hóa (Encoder) là “con mắt” quan trọng của hệ thống động cơ servo, cung cấp feedback thời gian thực về vị trí, tốc độ và hướng quay của trục motor. Sự cố Encoder là một trong những nguyên nhân phổ biến gây rung động cơ học, lỗi vị trí lớn, và dừng máy ngoài kế hoạch, vì khi dữ liệu phản hồi bị sai lệch, vòng điều khiển kín mất khả năng chính xác. Bài viết phân tích cơ chế hoạt động của Encoder, các loại lỗi phổ biến (tín hiệu tăng dần, giao tiếp tuyệt đối), và nguyên nhân gốc rễ.

1. Tổng quan về Bộ Mã hóa (Encoder) và Vai trò trong Hệ thống Servo

1.1. Bộ mã hóa là gì?

Bộ mã hóa là một thiết bị điện cơ quan trọng thực hiện chức năng chuyển đổi chuyển động quay của trục động cơ thành tín hiệu điện tử phản hồi có thể hiểu được bởi bộ điều khiển Servo Drive. Thiết bị này đóng vai trò quyết định trong việc đảm bảo độ chính xác và khả năng lặp lại (Repeatability) của các tác vụ chuyển động trong sản xuất công nghiệp.

năng cốt lõi của Encoder bao gồm cung cấp tín hiệu phản hồi (Feedback Signal) cho ba vòng lặp điều khiển cơ bản của Servo Drive là Vòng lặp vị trí (Position Loop), Vòng lặp tốc độ (Speed Loop), và Vòng lặp dòng điện/mô-men xoắn (Current Loop), đảm bảo động cơ đạt được mô-men xoắn và vị trí yêu cầu theo lệnh điều khiển. Đối với các ứng dụng đòi hỏi sự đồng bộ nghiêm ngặt như máy CNC hay các trục của Robot công nghiệp, dữ liệu vị trí tức thời từ Encoder là cơ sở để Drive điều chỉnh dòng điện, giữ cho Motor luôn tuân thủ quỹ đạo đã lập trình, do đó, bất kỳ sự cố nào cũng làm suy giảm toàn bộ hiệu suất hệ thống.

1.2. Phân loại Bộ Mã hóa Động cơ Servo

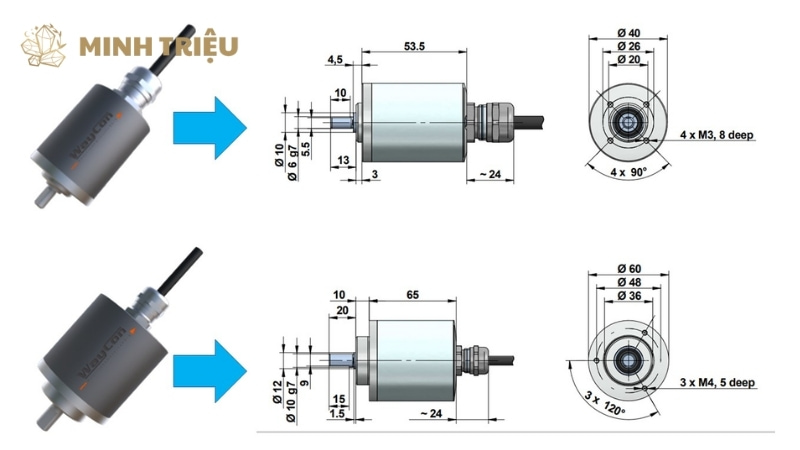

Bộ mã hóa động cơ servo được phân loại chủ yếu dựa trên phương pháp xác định vị trí, bao gồm Incremental Encoder (Tăng dần) và Absolute Encoder (Tuyệt đối), mỗi loại có cơ chế hoạt động và điểm yếu riêng biệt dẫn đến các dạng Sự cố bộ mã hóa khác nhau. Encoder Tăng dần chỉ cung cấp xung (Pulse) cho mỗi bước chuyển động từ điểm tham chiếu (Home), yêu cầu hệ thống phải thực hiện quy trình tham chiếu vị trí gốc (Homing) sau mỗi lần khởi động lại hoặc mất điện để xác định vị trí hiện tại.

Ngược lại, Encoder Tuyệt đối sử dụng một mô hình mã hóa phức tạp để cung cấp dữ liệu vị trí duy nhất (Unique Position Data) ngay lập tức khi khởi động, loại bỏ hoàn toàn nhu cầu về quy trình Homing, nhưng lại dễ bị lỗi liên quan đến giao tiếp dữ liệu Serial hoặc lỗi pin dự phòng. Cả hai loại Encoder này thường sử dụng các công nghệ cảm biến chính là Quang học (Optical – dựa trên đĩa có rãnh) và Từ tính (Magnetic – dựa trên sự thay đổi từ trường), nơi Encoder Faults có thể xuất phát từ việc đĩa quang bị bẩn hoặc cảm biến từ bị nhiễu.

2. Các Loại Sự cố Bộ Mã hóa (Encoder Faults) Phổ biến

Sự cố bộ mã hóa thường được phân loại thành ba nhóm lỗi chính dựa trên bản chất của tín hiệu bị ảnh hưởng, mỗi nhóm lỗi có biểu hiện và cơ chế sinh ra khác nhau mà kỹ thuật viên cần nắm rõ để thực hiện Chẩn đoán Encoder hiệu quả.

2.1. Lỗi Mất Tín hiệu/Mất Xung (No/Missing Signal Fault)

Lỗi mất tín hiệu xảy ra khi Servo Drive không nhận được đủ các xung phản hồi (A/B/Z) hoặc dữ liệu Serial từ Encoder, gây ra biểu hiện motor có thể rung mạnh, chạy giật cục, hoặc thậm chí là chạy không kiểm soát (Runaway).

Cơ chế phổ biến nhất của lỗi này thường là do hỏng cảm biến quang hoặc cảm biến từ bên trong Encoder, hoặc do đứt cáp truyền dẫn (cáp feedback) một cách vật lý, khiến mạch khuếch đại tín hiệu không thể gửi dữ liệu về Drive. Đối với Incremental Encoder, việc mất một hoặc nhiều xung quan trọng (ví dụ: mất kênh Z – Index Pulse) khiến Drive không thể xác định vị trí Zero chính xác, trong khi Absolute Encoder sẽ báo lỗi mất tín hiệu Serial Data, thường đi kèm với các mã lỗi như “Encoder No Data” hoặc “Feedback Disconnected” trên màn hình Drive.

2.2. Lỗi Dữ liệu Sai lệch/Nhiễu (Incorrect/Noisy Data Fault)

Lỗi dữ liệu sai lệch hoặc nhiễu xảy ra khi tín hiệu phản hồi vẫn tồn tại nhưng chất lượng bị suy giảm nghiêm trọng, khiến Servo Drive không thể giải mã chính xác dữ liệu vị trí. Biểu hiện của lỗi này là motor chạy không ổn định, phát ra tiếng ồn cao hoặc Drive báo lỗi sai lệch vị trí (Position Error Too Large) do sự khác biệt giữa vị trí yêu cầu và vị trí phản hồi thực tế.

Nguyên nhân gốc rễ chủ yếu là do Nhiễu Điện từ (EMI) tác động lên cáp tín hiệu, đặc biệt là khi cáp phản hồi Encoder chạy song song và không được che chắn đúng cách gần dây cáp công suất cao (Power Cable) của motor. Ngoài ra, lỗi vật lý nhẹ như đĩa mã hóa (Code Wheel) bị bẩn, trầy xước hoặc bám hơi dầu mỡ cũng làm cho tín hiệu quang/từ bị méo mó, dẫn đến lỗi giao tiếp dữ liệu (Communication Checksum Error) trên các hệ thống sử dụng Absolute Encoder.

2.3. Lỗi Lệch Pha/Lệch Vị trí Commutation (Commutation Error/Alignment Fault)

Lỗi Commutation là một dạng Sự cố bộ mã hóa đặc trưng, xảy ra khi thông tin vị trí thực tế của rotor bị lệch so với thông tin pha (Commutation) mà Servo Drive dùng để cấp nguồn cho cuộn dây stator U/V/W của động cơ. Biểu hiện điển hình của lỗi này là motor giật mạnh khi khởi động hoặc không thể đạt được mô-men xoắn cần thiết, do Drive cấp dòng sai pha, và thường được báo lỗi là “Commutation Error” hoặc “UVW Alignment Fault”.

Cơ chế sinh lỗi có thể là do việc lắp đặt Encoder không đúng cách (ví dụ: Encoder bị xoay lệch vị trí Zero ban đầu so với Motor Pole Position) hoặc lỗi cảm biến Hall (nếu có) bị hỏng, làm cho Servo Drive tính toán sai góc điện từ. Đây là lỗi Encoder Faults đòi hỏi phải căn chỉnh lại vị trí cơ học của Encoder trên trục motor, một quy trình kỹ thuật yêu cầu độ chính xác cao và thường phải sử dụng phần mềm chuyên dụng của nhà sản xuất.

3. Phân tích Nguyên nhân Gốc rễ của Encoder Faults

Việc xác định nguyên nhân gốc rễ là bước quan trọng nhất trong quy trình Chẩn đoán Encoder, giúp kỹ thuật viên xử lý dứt điểm sự cố thay vì chỉ khắc phục tạm thời.

3.1. Nguyên nhân Vật lý/Cơ học

Các nguyên nhân vật lý/cơ học tác động trực tiếp lên cấu trúc của Encoder và trục motor, làm suy giảm khả năng đo lường độ chính xác của thiết bị. Hư hỏng Đĩa/Vòng mã hóa (Code Wheel/Disk Damage) là một nguyên nhân hàng đầu, xảy ra khi đĩa quang hoặc từ bị nứt, trầy xước, hoặc bị bụi bẩn tích tụ quá nhiều, làm giảm chất lượng tín hiệu phản hồi.

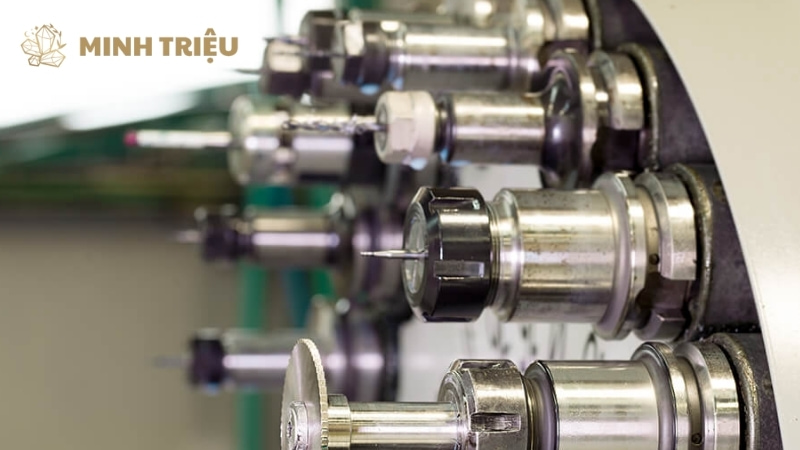

Một nguyên nhân cơ học nghiêm trọng khác là Hỏng Vòng bi Encoder (Encoder Bearing Failure); rung động quá mức do vòng bi bị mòn hoặc hỏng không chỉ gây ra tiếng ồn mà còn tạo ra sự sai lệch cơ học giữa cảm biến và đĩa mã hóa, dẫn đến lỗi tín hiệu không liên tục. Ngoài ra, kết nối trục lỏng lẻo (Loose Coupling) giữa Encoder và trục motor khiến Encoder không phản hồi chính xác chuyển động quay của motor, gây ra lỗi vị trí lớn và thường bị nhầm lẫn với lỗi Encoder Faults điện tử.

3.2. Nguyên nhân Điện tử/Cáp

Các vấn đề điện tử và cáp truyền dẫn là nguyên nhân phổ biến nhất gây ra Sự cố bộ mã hóa tạm thời hoặc không liên tục, đặc biệt trong môi trường công nghiệp khắc nghiệt. Lỗi cáp và Đầu nối (Cable/Connector Failure) là sự cố thường xuyên xảy ra; cáp phản hồi Encoder bị đứt ngầm do uốn cong lặp đi lặp lại (đặc biệt ở các trục di chuyển linh hoạt của Robot công nghiệp) hoặc đầu nối bị ẩm ướt, oxy hóa, gây mất tín hiệu hoàn toàn.

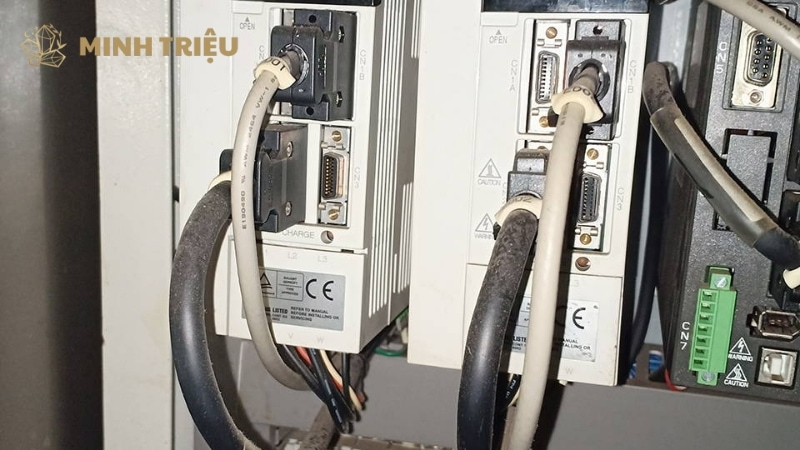

Yếu tố gây nhiễu hàng đầu là Nhiễu Điện từ (EMI/Noise); khi cáp tín hiệu Encoder không được che chắn (Shielding) đúng cách hoặc chạy quá gần các nguồn nhiễu điện (như cáp công suất, khởi động từ), các xung điện từ sẽ cảm ứng vào cáp, làm hỏng dạng sóng và dẫn đến dữ liệu sai lệch. Cuối cùng, Lỗi Bộ nguồn/Pin (Power Supply/Battery) cũng là nguyên nhân quan trọng, đặc biệt với Absolute Encoder đòi hỏi pin dự phòng để duy trì dữ liệu vị trí khi Drive bị ngắt nguồn, và việc hết pin sẽ gây mất dữ liệu vị trí ngay khi Drive khởi động.

3.3. Nguyên nhân Thiết lập/Phần mềm

Nguyên nhân liên quan đến phần mềm và tham số cài đặt thường là lỗi của con người nhưng lại dẫn đến các triệu chứng giống như Encoder Faults phần cứng. Tham số Thiết lập Sai (Incorrect Setup Parameters) là một ví dụ điển hình; nếu số xung/vòng (PPR) hoặc loại Encoder khai báo trong Servo Drive không khớp với Encoder thực tế, Drive sẽ tính toán vị trí, tốc độ, và mô-men xoắn sai, gây ra hoạt động không ổn định.

Hơn nữa, Lỗi Tuning (Gains Too High) cũng là một nguyên nhân thường bị bỏ qua; nếu Gain vòng lặp tốc độ hoặc vị trí được đặt quá cao trong quá trình Tuning hệ thống, động cơ có thể bắt đầu rung động hoặc dao động (Oscillation), dẫn đến báo lỗi Position Error Too Large hoặc lỗi theo dõi (Tracking Error), khiến kỹ thuật viên nhầm tưởng đây là lỗi Encoder Faults vật lý. Việc điều chỉnh Tuning là cần thiết để đạt được độ chính xác cao nhưng phải được thực hiện cẩn thận.

4. Quy trình Chẩn đoán và Xử lý Lỗi Encoder

Quy trình Chẩn đoán Encoder hệ thống phải được thực hiện theo từng bước có hệ thống, từ các kiểm tra đơn giản và an toàn (kiểm tra cáp) đến các phân tích tín hiệu phức tạp (sử dụng Oscilloscope), nhằm xác định chính xác nguyên nhân gốc rễ và tránh thay thế linh kiện không cần thiết.

4.1. Bước 1: Kiểm tra Cáp và Kết nối

Quy trình kiểm tra cáp và đầu nối là bước cơ bản và cần ưu tiên hàng đầu, do phần lớn Sự cố bộ mã hóa bắt nguồn từ các vấn đề điện áp hoặc tính liên tục của dây dẫn. Kỹ thuật viên phải ngắt nguồn hệ thống servo hoàn toàn, sau đó sử dụng Đồng hồ vạn năng (VOM) để kiểm tra tính liên tục của từng dây cáp tín hiệu (A, A-bar, B, B-bar, Z, Z-bar) và dây nguồn cấp điện (Vcc, GND) từ Motor về Servo Drive.

Việc kiểm tra độ siết chặt và tình trạng oxy hóa của các chân cắm ở cả hai đầu motor và Drive là bắt buộc, vì kết nối lỏng lẻo có thể gây ra tín hiệu không liên tục và dễ bị Nhiễu EMI xâm nhập. Nếu phát hiện dây cáp bị đứt hoặc điện trở cao bất thường, việc thay thế cáp phản hồi Encoder bằng loại cáp chuyên dụng có lớp che chắn (Shielding) tốt là giải pháp tức thời để loại bỏ nguy cơ mất tín hiệu và nhiễu.

4.2. Bước 2: Kiểm tra Điện áp Cấp và Dấu hiệu Vật lý

Bước kiểm tra điện áp cấp và dấu hiệu vật lý nhằm loại trừ các vấn đề liên quan đến nguồn điện và hư hỏng cơ học trực tiếp lên Encoder. Kỹ thuật viên phải đo điện áp cấp cho Encoder (thường là 5VDC hoặc 8VDC tùy nhà sản xuất) tại đầu nối của Servo Drive để đảm bảo nguồn cấp ổn định, vì điện áp thấp có thể làm suy giảm biên độ tín hiệu và gây ra lỗi tín hiệu không rõ ràng.

Việc kiểm tra trực quan Encoder là cần thiết; tìm kiếm dấu hiệu của hư hỏng vật lý như vỏ bị nứt, nước hoặc hơi dầu mỡ xâm nhập, hoặc bụi bẩn tích tụ bên trong kính cảm biến của Encoder Quang học. Đối với Absolute Encoder, việc kiểm tra tình trạng pin dự phòng (thường nằm trong Servo Drive hoặc trên Motor) và thay thế định kỳ là quan trọng để ngăn ngừa lỗi mất dữ liệu vị trí.

4.3. Bước 3: Đánh giá Tín hiệu và Chất lượng (Signal Quality Check)

Đánh giá chất lượng tín hiệu là bước chẩn đoán chuyên sâu nhất, bắt buộc phải sử dụng Oscilloscope (Máy hiện sóng) để quan sát trực tiếp dạng sóng (Waveform) của tín hiệu phản hồi, giúp xác định Encoder Faults liên quan đến nhiễu hoặc méo mó. Kỹ thuật viên nên kết nối Oscilloscope với các kênh tín hiệu A, B, và Z (hoặc kênh dữ liệu Serial) tại đầu vào của Servo Drive để quan sát dạng sóng thực tế trong khi motor quay.

Dạng sóng lý tưởng phải là sóng vuông vắn (Square Wave) với biên độ đúng (ví dụ: 5V) và không bị méo mó (Distortion) hoặc nhiễu (Noise) quá mức, đồng thời phải kiểm tra sự lệch pha (Phase Shift) chính xác giữa tín hiệu A và B, theo tiêu chuẩn phải lệch nhau $90^\circ$ điện. Nếu dạng sóng bị suy giảm biên độ, méo mó, hoặc xuất hiện nhiều gai nhiễu (Spike Noise), đó là bằng chứng không thể chối cãi của lỗi Nhiễu EMI hoặc lỗi mạch điện tử bên trong Encoder, đòi hỏi phải cải thiện che chắn cáp hoặc thay thế bộ mã hóa.

5. Phòng ngừa và Bảo trì Dự đoán (Predictive Maintenance)

Chiến lược phòng ngừa và Bảo trì Dự đoán (PM) là giải pháp tối ưu để nâng cao độ tin cậy của hệ thống servo, giảm thiểu nguy cơ Sự cố bộ mã hóa gây ra dừng máy đột ngột.

5.1. Tối ưu hóa Lắp đặt và Môi trường

Việc tối ưu hóa lắp đặt tập trung vào việc tuân thủ các nguyên tắc kỹ thuật điện và cơ khí nghiêm ngặt. Quản lý Cáp (Cable Management) là một nhiệm vụ thiết yếu, trong đó kỹ thuật viên phải tuyệt đối tuân thủ nguyên tắc tách biệt cáp tín hiệu Encoder khỏi cáp công suất (Motor Servo), sử dụng máng cáp riêng biệt và đảm bảo lớp che chắn của cáp được nối đất (Grounding) đúng cách để giảm thiểu tối đa Nhiễu EMI.

Về mặt cơ khí, Lắp đặt Cơ khí Chính xác là bắt buộc; việc sử dụng dụng cụ chuyên dụng để đảm bảo độ thẳng hàng và độ siết chặt trục Encoder đúng tiêu chuẩn nhà sản xuất sẽ tránh được rung động cơ học không mong muốn và lỗi sai lệch vị trí Commutation.

5.2. Công nghệ Bảo trì Dự đoán cho Encoder

Công nghệ Bảo trì Dự đoán sử dụng dữ liệu thời gian thực để cảnh báo về các lỗi tiềm ẩn trước khi chúng dẫn đến dừng máy, đặc biệt hiệu quả trong việc phát hiện sớm Encoder Faults. Giám sát Độ rung (Vibration Monitoring) là một kỹ thuật tiên tiến sử dụng cảm biến độ rung gắn trên vỏ motor hoặc Encoder để theo dõi sự bất thường của tần số và biên độ rung. Sự gia tăng đột ngột của độ rung là dấu hiệu sớm của vòng bi Encoder hoặc motor sắp hỏng, cho phép kỹ thuật viên lên lịch thay thế trước khi xảy ra lỗi cơ học thảm khốc.

Ngoài ra, Giám sát Chất lượng Tín hiệu (Signal Quality Monitoring) được tích hợp trong các Servo Drive cao cấp, Drive sẽ liên tục ghi lại và phân tích các chỉ số như biên độ tín hiệu, độ nhiễu, và tỷ lệ lỗi giao tiếp (Checksum Error Rate) của Encoder. Khi các chỉ số này bắt đầu vượt ngưỡng chấp nhận được, Drive sẽ đưa ra cảnh báo sớm, cho phép thực hiện Chẩn đoán Encoder chi tiết và khắc phục trước khi lỗi hoàn toàn xảy ra, từ đó nâng cao độ tin cậy và kéo dài tuổi thọ của hệ thống.

6. Kết luận

Sự cố bộ mã hóa (Encoder Faults) là một trong những nguyên nhân hàng đầu gây lỗi vận hành trong hệ thống động cơ servo, ảnh hưởng trực tiếp đến độ chính xác và có thể dẫn đến dừng máy tốn kém. Việc xử lý thành công đòi hỏi hiểu rõ nguyên nhân gốc rễ (từ lỗi cơ học như vòng bi đến lỗi điện tử như Nhiễu EMI) và tuân thủ quy trình chẩn đoán hệ thống, sử dụng VOM, Oscilloscope để kiểm tra cáp và tín hiệu. Chuyển từ bảo trì phản ứng sang Bảo trì Dự đoán, giám sát độ rung và tín hiệu, giúp nâng cao độ tin cậy và kéo dài tuổi thọ Encoder. Đối với các lỗi nghiêm trọng như hỏng cảm biến quang hoặc lỗi bo mạch nội bộ, nên liên hệ chuyên gia sửa chữa servo để đảm bảo motor hoạt động tối ưu.