Động cơ servo

Servo và Robot Hợp tác (Cobot): Cốt Lõi An toàn và Chính xác trong Sản xuất Công nghiệp

Động cơ servo đóng vai trò then chốt là trái tim kỹ thuật đảm bảo sự an toàn và Độ chính xác vị trí cần thiết, những yếu tố cốt lõi để Cobot hoạt động hiệu quả và tin cậy bên cạnh con người. Vai trò của servo đã vượt ra khỏi chức năng điều khiển chuyển động thuần túy, trở thành một hệ thống Cảm biến mô-men xoắn tinh vi liên tục theo dõi lực tác động ở mỗi khớp. Bài viết chuyên sâu này sẽ phân tích cơ chế kỹ thuật và làm rõ cách Servo và robot hợp tác (cobot) liên kết với nhau để đạt được tiêu chuẩn An toàn cộng tác theo ISO/TS 15066 và Độ chính xác vị trí cao, đáp ứng các yêu cầu khắt khe của sản xuất công nghiệp.

1. Cơ chế Servo: Nền tảng An toàn và Chính xác của Cobot

Mối quan hệ chặt chẽ giữa tính an toàn và hiệu suất của Cobot được thiết lập thông qua cơ chế hoạt động chuyên biệt của động cơ servo ở mỗi khớp nối.

1.1. Servo trong Tiêu chuẩn An toàn Cộng tác (Safety Standard)

Động cơ servo được thiết kế đặc biệt để đáp ứng các Tiêu chuẩn An toàn cộng tác (Safety), là yếu tố quyết định đảm bảo sự tương tác an toàn giữa người và máy. Khác biệt lớn nhất nằm ở khả năng Cảm biến mô-men xoắn (Torque Sensing) trực tiếp và tức thời. Servo được tích hợp cảm biến lực hoặc mô-men xoắn ở mỗi khớp, cho phép Cobot phát hiện va chạm hoặc lực cản bất thường ngay lập tức, tương tự như một hệ thống thần kinh ngoại vi.

Cơ chế Cảm biến mô-men xoắn này là chìa khóa để đảm bảo An toàn cộng tác (Safety) theo tiêu chuẩn ISO 10218-1 và ISO/TS 15066, quy định giới hạn lực và áp suất tối đa mà Cobot có thể tác động lên cơ thể người. Động cơ servo phải có Thời gian phản hồi nhanh (ví dụ: dưới 1ms) để kích hoạt chế độ dừng an toàn (Safety Stop) hoặc đảo chiều chuyển động ngay khi Cảm biến mô-men xoắn phát hiện tiếp xúc.

Sự chậm trễ dù chỉ vài mili giây cũng có thể dẫn đến vượt quá giới hạn lực cho phép theo tiêu chuẩn an toàn. Servo drive thực hiện vòng lặp điều khiển real-time control tốc độ cao để chuyển đổi dữ liệu mô-men xoắn cảm biến thành lệnh giảm công suất hoặc dừng khẩn cấp. Chức năng an toàn tích hợp (ví dụ: Safe Torque Off – STO) được kích hoạt trực tiếp bởi bộ drive, đảm bảo nguồn điện cấp cho motor được cắt ngay lập tức và đáng tin cậy.

1.2. Servo và Điều khiển Chuyển động Chính xác

Bên cạnh tính năng an toàn, động cơ servo còn đảm bảo Điều khiển chuyển động cực kỳ chính xác, cần thiết cho các tác vụ lắp ráp và xử lý vật liệu tinh vi. Độ chính xác vị trí của Cobot được đảm bảo bởi Encoder độ phân giải cực cao được sử dụng trong các hệ thống servo.

Các Encoder này thường có độ phân giải từ 20 đến 24 bit, cung cấp hàng triệu xung mỗi vòng quay, cho phép hệ thống biết chính xác góc quay của khớp robot đến từng micro radian. Độ chính xác vị trí và khả năng lặp lại tuyệt đối (Repeatability) là yếu tố sống còn khi Cobot cần lắp ráp các linh kiện điện tử nhỏ hoặc thực hiện các quy trình đo lường phức tạp.

Servo drive thực hiện các thuật toán Điều khiển chuyển động phức tạp như Joint Torque Control hoặc Force Control. Những thuật toán này đảm bảo rằng Cobot di chuyển mượt mà, không giật, và tuân thủ quỹ đạo chính xác đã được lập trình. Điều khiển chuyển động dựa trên mô-men xoắn cho phép Cobot điều chỉnh linh hoạt hơn so với điều khiển vị trí truyền thống, giúp nó thực hiện các tác vụ tương tác như chà nhám, đánh bóng, hoặc đẩy các vật liệu có độ đàn hồi.

2. Yêu cầu Kỹ thuật và Công nghệ Servo Đặc thù cho Cobot

Để đạt được sự cân bằng giữa An toàn cộng tác (Safety) và hiệu suất, động cơ servo sử dụng trong Cobot phải đáp ứng những yêu cầu kỹ thuật đặc thù trong thiết kế và truyền thông.

2.1. Thiết kế Mô-tơ và Drive Tối ưu hóa cho Cobot

Các hệ thống Servo và robot hợp tác (cobot) yêu cầu thiết kế mô-tơ và drive tối ưu hóa để đảm bảo tính an toàn và sự linh hoạt. Động cơ servo phải có quán tính (Inertia) cực thấp để đạt được gia tốc nhanh và dừng chính xác. Quán tính thấp là yếu tố cần thiết để giảm thiểu lực tác động nếu xảy ra va chạm: motor có thể dừng hoặc đảo chiều chuyển động của Cobot nhanh hơn, giảm năng lượng động học truyền vào cơ thể người. Xu hướng kỹ thuật phổ biến là Tích hợp Drive (Integrated Servo Drive).

Drive thường được tích hợp trực tiếp vào khớp hoặc chân đế của Cobot, tạo thành một đơn vị nhỏ gọn (Integrated Servo Drive). Thiết kế này giúp giảm đáng kể dây cáp kết nối, tăng cường tính linh hoạt, giảm trọng lượng tổng thể của cánh tay robot, và cải thiện khả năng chống nhiễu điện từ. Tích hợp Drive còn cho phép các tính năng An toàn cộng tác (Safety) được nhúng trực tiếp vào motor, đảm bảo thời gian phản ứng nhanh hơn và giảm sự phụ thuộc vào bộ điều khiển trung tâm.

2.2. Giao thức Truyền thông Real-time

Các giao thức truyền thông real-time control là xương sống của hệ thống An toàn cộng tác (Safety) của Cobot, đảm bảo sự Đồng bộ hóa và Tốc độ truyền dữ liệu cực nhanh giữa các trục. Các giao thức như EtherCAT và CANopen được sử dụng rộng rãi để đảm bảo tính determinism cao trong hệ thống. EtherCAT cung cấp khả năng Đồng bộ hóa thời gian thực (Jitter thấp) và Tốc độ truyền dữ liệu cực nhanh, cho phép bộ điều khiển trung tâm nhận và xử lý dữ liệu Cảm biến mô-men xoắn từ tất cả các khớp gần như đồng thời.

Servo drive thực hiện vòng lặp điều khiển dòng (Current loop) trong vài chục micro giây. Thời gian phản hồi nhanh này là cần thiết để đáp ứng tức thời các lệnh mô-men xoắn từ hệ thống an toàn, đảm bảo rằng bất kỳ sự va chạm nào cũng được xử lý trước khi vượt quá ngưỡng lực an toàn. Việc Đồng bộ hóa chính xác cũng giúp Cobot thực hiện các quỹ đạo phức tạp (ví dụ: chuyển động theo đường cong) mà không bị sai lệch hoặc rung lắc.

| Yếu tố Kỹ thuật | Servo trong Robot Công nghiệp Truyền thống | Servo trong Robot Hợp tác (Cobot) | Mục tiêu Chính |

|---|---|---|---|

| Cảm biến lực/mô-men xoắn | Thường là bên ngoài/không có. | Tích hợp trực tiếp ở mỗi khớp (Cảm biến mô-men xoắn). | An toàn cộng tác (Safety) |

| Quán tính Motor | Cao, tập trung vào công suất và tải trọng. | Thấp, tập trung vào Thời gian phản hồi nhanh. | Giảm lực va chạm |

| Độ phân giải Encoder | Tốt (17-20 bit). | Rất cao (20-24 bit) để đảm bảo Độ chính xác vị trí. | Vận hành tinh vi |

| Thiết kế | Độc lập (Motor và Drive riêng). | Tích hợp Drive và các tính năng an toàn trong một đơn vị. | Linh hoạt, nhẹ, an toàn |

3. Ứng dụng Thực tiễn của Servo trong Cobot

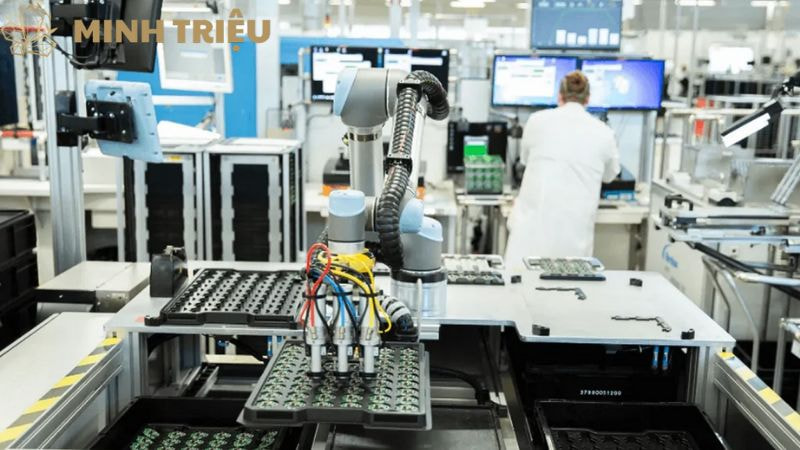

Sự kết hợp giữa tính an toàn và Độ chính xác vị trí đã mở rộng đáng kể phạm vi ứng dụng của Servo và robot hợp tác (cobot) trong nhiều lĩnh vực sản xuất công nghiệp.

3.1. Lắp ráp và Kiểm tra Chất lượng

Cobot thực hiện các tác vụ lắp ráp tinh vi (ví dụ: vặn vít, lắp bảng mạch) nhờ vào Điều khiển chuyển động chính xác và khả năng Cảm biến mô-men xoắn của động cơ servo. Servo đảm bảo độ lặp lại cao ở những điểm tiếp xúc nhạy cảm. Trong việc lắp ráp các linh kiện điện tử, Độ chính xác vị trí tuyệt đối đảm bảo rằng lực ấn và góc vặn luôn được giữ ở mức tối ưu, tránh gây hỏng hóc cho các chi tiết mỏng manh.

Trong Kiểm tra Chất lượng, Cobot được sử dụng để di chuyển cảm biến hoặc camera theo quỹ đạo phức tạp với Độ chính xác vị trí tuyệt đối để quét và kiểm tra sản phẩm. Ví dụ, Cobot có thể di chuyển camera 3D quanh bề mặt sản phẩm theo một đường cong được lập trình sẵn, đảm bảo rằng mọi điểm đều được kiểm tra với cùng một góc độ và khoảng cách. Điều khiển chuyển động mượt mà của servo loại bỏ rung lắc và cải thiện chất lượng hình ảnh quét.

3.2. Giao tiếp và Hỗ trợ Công nhân (Human-Robot Collaboration – HRC)

Động cơ servo cho phép Cobot thực hiện sự Giao tiếp và Hỗ trợ Công nhân một cách chủ động và linh hoạt. Servo cho phép Cobot tự điều chỉnh tốc độ dựa trên khoảng cách và sự hiện diện của công nhân. Cobot sử dụng cảm biến thị giác hoặc cảm biến khoảng cách để giảm tốc độ khi người tiến lại gần và tăng tốc độ khi người rời ra xa, tối ưu hóa hiệu suất mà vẫn duy trì An toàn cộng tác (Safety).

Tính năng Dẫn hướng bằng Tay (Hand-guiding) là một ứng dụng trực tiếp của Cảm biến mô-men xoắn của servo. Động cơ servo của Cobot cho phép công nhân dùng tay dẫn hướng Cobot đến một vị trí mới hoặc dạy Cobot một quỹ đạo mới. Motor servo nhận biết lực tác động từ tay người thông qua cảm biến mô-men xoắn, sau đó chuyển Cobot sang chế độ hoạt động năng lượng thấp (low-power mode), đảm bảo mọi chuyển động đều diễn ra dưới sự kiểm soát của con người.

3.3. Ứng dụng Y tế và Phòng thí nghiệm

Cobot với servo chính xác được ứng dụng rộng rãi trong môi trường y tế và phòng thí nghiệm đòi hỏi Độ chính xác vị trí và Điều khiển chuyển động cực kỳ cao. Trong phòng thí nghiệm, Cobot thực hiện các thao tác tinh vi như hút mẫu (pipetting), pha trộn hóa chất, hoặc xử lý mẫu vật, đòi hỏi Độ chính xác vị trí micromet.

Trong y tế, Servo và robot hợp tác (cobot) hỗ trợ phẫu thuật xâm lấn tối thiểu (minimally invasive surgery) bằng cách cung cấp sự ổn định và Độ chính xác vị trí vượt trội so với tay người. Động cơ servo đảm bảo rằng công cụ phẫu thuật di chuyển chính xác theo lệnh của bác sĩ, giảm thiểu rung động và tăng cường tính an toàn cho bệnh nhân.

Các yêu cầu về hiệu suất của Servo trong Cobot:

- Vòng lặp Điều khiển Lực Tối ưu: Servo drive phải có khả năng Điều khiển chuyển động mô-men xoắn/lực nhanh hơn so với vòng lặp vị trí thông thường.

- Quán tính/Trọng lượng Thấp: Động cơ servo cần có tỷ lệ mô-men xoắn trên quán tính cao (Tăng cường Thời gian phản hồi nhanh).

- Tích hợp An toàn: Các chức năng an toàn (STO, SS1, SLS) phải được nhúng trực tiếp vào Integrated Servo Drive.

- Tốc độ Truyền Thông Real-time: Bắt buộc sử dụng giao thức như EtherCAT để đảm bảo Đồng bộ hóa đa trục.

4. Kết luận

Servo và robot hợp tác (cobot) đã định vị Cobot là một công cụ không thể thiếu, là sự kết hợp hoàn hảo giữa cơ khí chính xác và công nghệ An toàn cộng tác (Safety), tạo ra một lực lượng lao động mới linh hoạt và hiệu suất cao trong sản xuất công nghiệp. Động cơ servo không chỉ cung cấp Điều khiển chuyển động chính xác mà còn là hệ thống Cảm biến mô-men xoắn nhanh chóng, là nhân tố quyết định đảm bảo sự tương tác an toàn và tin cậy giữa người và máy.