Động cơ servo

Nguyên lý điều khiển vòng kín: Chìa khóa làm chủ Động cơ Servo trong Sản xuất công nghiệp hiện đại

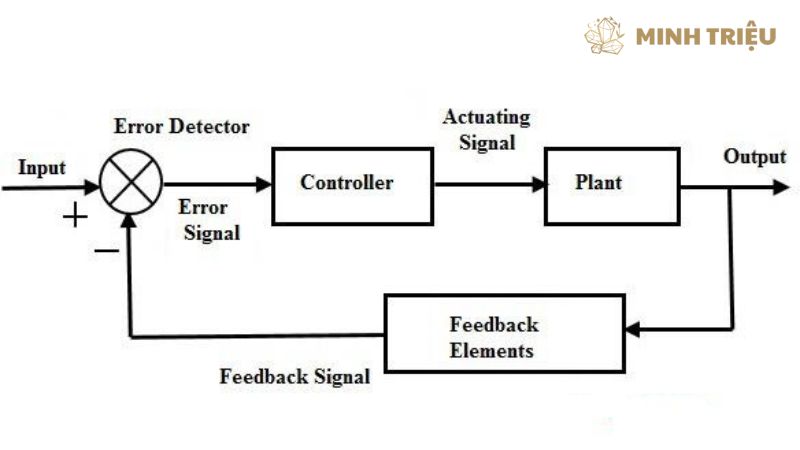

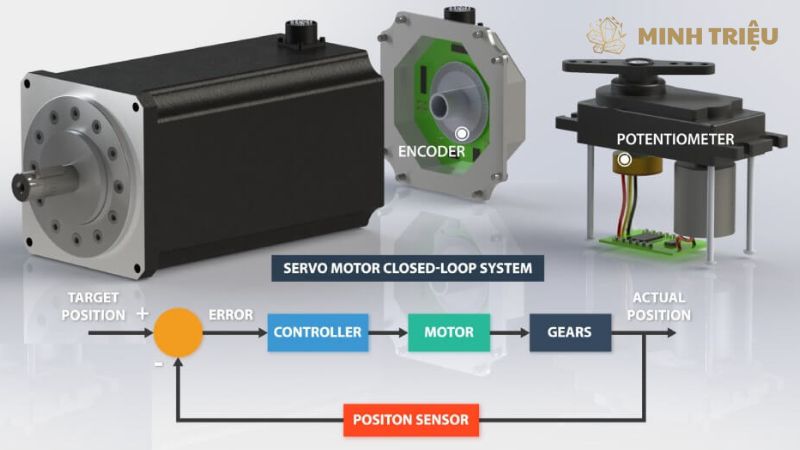

Nguyên lý điều khiển vòng kín (Closed-Loop Control Principle) đại diện cho một phương pháp điều chỉnh tự động ưu việt, đảm bảo rằng đầu ra của hệ thống phù hợp tuyệt đối với đầu vào mong muốn. Phương pháp này thực hiện điều này bằng cách liên tục đo lường đầu ra thực tế thông qua các cảm biến (thường là Encoder servo), sau đó so sánh giá trị đo được đó với lệnh điều khiển (Reference Input) để xác định sai số (Error).

Bộ điều khiển sử dụng sai số này để tạo ra tín hiệu điều chỉnh, tác động trở lại vào hệ thống nhằm khử bỏ hoàn toàn sai lệch. Bài viết này sẽ đi sâu vào việc phân tích Nguyên lý điều khiển vòng kín, mô tả các thành phần cốt lõi như Encoder servo, Bộ điều khiển và Driver Servo, đồng thời giải thích chi tiết cơ chế Điều khiển PID cùng Cấu trúc lồng ghép các vòng điều khiển.

1. Định vị Động cơ Servo trong Sản xuất công nghiệp

Động cơ servo đã trở thành một thành phần không thể thiếu cung cấp động lực cho các hệ thống sản xuất công nghiệp hiện đại, đáp ứng các yêu cầu về điều khiển vị trí chính xác. Khác biệt căn bản của Động cơ servo so với động cơ tiêu chuẩn chính là khả năng hoạt động hiệu quả trong Hệ thống điều khiển vòng kín. Các động cơ này cần có tốc độ đáp ứng nhanh chóng và khả năng giữ vị trí tuyệt đối, những đặc tính không thể đạt được một cách đáng tin cậy chỉ với điều khiển vòng hở.

Việc sử dụng Động cơ servo giúp các nhà sản xuất đạt được những thông số kỹ thuật nghiêm ngặt về tốc độ và Độ chính xác, đảm bảo chất lượng sản phẩm đồng nhất và tối ưu hóa chu trình sản xuất. Sự linh hoạt và mạnh mẽ của Động cơ servo đã mở rộng phạm vi ứng dụng của chúng trong nhiều lĩnh vực công nghiệp khác nhau. Dưới đây là ba Ứng dụng servo quan trọng nhất đòi hỏi sự tham gia của Nguyên lý điều khiển vòng kín:

- Máy CNC (Computer Numerical Control): Các máy này sử dụng Động cơ servo để điều khiển chính xác tọa độ của các trục (X, Y, Z), đảm bảo rằng dụng cụ cắt di chuyển theo đường cong và biên dạng phức tạp với Độ chính xác micron.

- Robot công nghiệp (Industrial Robots): Robot dựa vào Động cơ servo gắn tại mỗi khớp để thực hiện chuyển động đa trục đồng thời, đòi hỏi Tính đồng bộ cao và khả năng giữ vị trí lặp lại (Repeatability) gần như hoàn hảo.

- Thiết bị đóng gói và phân loại tự động: Các hệ thống này cần tốc độ cao và Tốc độ phản hồi nhanh để thực hiện các thao tác nhặt đặt (Pick and Place) hoặc căn chỉnh sản phẩm trong thời gian chu kỳ ngắn.

2. Các Thành phần và Cơ chế hoạt động của Vòng kín

Hệ thống điều khiển vòng kín bao gồm một tập hợp các thành phần chức năng hợp tác chặt chẽ, tạo thành một chu trình liên tục đảm bảo sự tuân thủ lệnh điều khiển của Động cơ servo.

2.1. Vai trò phân công của các thiết bị

Mỗi thiết bị trong hệ thống thực hiện một chức năng chuyên biệt quyết định đến Độ chính xác và Hiệu suất tổng thể của quá trình điều khiển.

- Bộ điều khiển (Controller): Thiết bị này đảm nhận vai trò cấp lệnh, xác định mục tiêu vị trí, tốc độ, hoặc mô-men xoắn mong muốn cho Động cơ servo. Bộ điều khiển thực hiện các thuật toán cấp cao (như quỹ đạo chuyển động) và gửi tín hiệu lệnh tới Driver Servo dưới dạng điện áp hoặc giao thức kỹ thuật số. Nó cũng đóng vai trò so sánh giá trị lệnh (Setpoint) và giá trị phản hồi từ Encoder servo để tính toán sai số vị trí, cung cấp thông tin cần thiết cho việc điều chỉnh.

- Driver Servo (Bộ khuếch đại): Thiết bị này có chức năng như một “bộ não” cục bộ và “cơ bắp” của hệ thống, nhận tín hiệu lệnh từ Bộ điều khiển và biến đổi nó thành dòng điện công suất lớn, cung cấp cho cuộn dây của Động cơ servo. Driver Servo tích hợp các mạch công suất (như IGBTs) và các thuật toán Điều khiển PID phức tạp, thực hiện việc tính toán sai số liên tục và cung cấp Tốc độ phản hồi cực nhanh để duy trì Tính ổn định của động cơ.

2.2. Encoder Servo: Thiết bị tạo Tín hiệu phản hồi

Encoder servo đóng vai trò là “mắt thần” của Nguyên lý điều khiển vòng kín, cung cấp Tín hiệu phản hồi chính xác về trạng thái hiện tại của động cơ. Thiết bị này thực hiện chức năng chuyển đổi vị trí góc (hoặc tuyến tính) của trục động cơ thành tín hiệu điện tử có thể đếm được. Dựa trên cơ chế hoạt động, Encoder servo chia thành hai loại chính:

| Loại Encoder | Cơ chế hoạt động chính | Ưu điểm nổi bật | Hạn chế điển hình |

|---|---|---|---|

| Incremental | Tạo ra các xung điện (pulses) dựa trên chuyển động. | Tốc độ cao, đơn giản, tối ưu chi phí hơn. | Mất thông tin vị trí khi mất điện, cần home lại. |

| Absolute | Cung cấp mã kỹ thuật số duy nhất cho mỗi vị trí góc. | Giữ vị trí tuyệt đối ngay cả khi mất điện, Độ chính xác cao. | Phức tạp hơn, Giá Driver servo cao hơn cho các giao diện đặc biệt. |

Độ phân giải của Encoder servo (số xung trên mỗi vòng quay) quyết định trực tiếp đến Độ chính xác của hệ thống. Độ phân giải càng cao, bộ điều khiển càng có thể phát hiện được những thay đổi vị trí nhỏ nhất, giúp cải thiện khả năng điều khiển vị trí chính xác.

2.3. Thuật toán Điều khiển PID: Công thức vàng cho sự ổn định

Điều khiển PID (Proportional-Integral-Derivative Control) là thuật toán cốt lõi được sử dụng trong Driver Servo, có chức năng tính toán tín hiệu điều chỉnh dựa trên sai số hiện tại. Thuật toán này đảm bảo rằng Động cơ servo đạt được và duy trì lệnh mong muốn với Tính ổn định và Tốc độ phản hồi tối đa. Điều khiển PID hoạt động bằng cách tổng hợp ba thành phần chính đại diện cho ba khía cạnh của việc xử lý sai số:

| Thành phần | Vai trò (Ý nghĩa vật lý) | Tác động lên hệ thống | Lợi ích chính |

|---|---|---|---|

| P (Tỷ lệ) | Phản ứng theo sai số hiện tại | Cung cấp lực/mô-men xoắn tỷ lệ thuận với sai số. | Tăng Tốc độ phản hồi, giảm sai số. |

| I (Tích phân) | Phản ứng theo sai số tích lũy (quá khứ) | Loại bỏ Sai số tĩnh (Steady-state Error) theo thời gian. | Đảm bảo Độ chính xác vị trí tuyệt đối. |

| D (Đạo hàm) | Phản ứng theo tốc độ thay đổi sai số (tương lai) | Giảm dao động và độ vọt lố (Overshoot), cải thiện Tính ổn định. | Giảm thời gian ổn định, cải thiện Hiệu suất. |

3. Cấu trúc Lồng ghép (Nesting) của các Vòng điều khiển Servo

Hệ thống điều khiển vòng kín của Động cơ servo không chỉ đơn thuần là một vòng lặp duy nhất mà là một cấu trúc lồng ghép nhiều vòng, được gọi là Điều khiển Cascade hay Nesting. Cấu trúc này cho phép mỗi vòng điều khiển tập trung vào một khía cạnh cụ thể (Mô-men xoắn, Tốc độ, Vị trí), cung cấp sự điều chỉnh nhanh chóng và Hiệu suất tối ưu. Vòng bên trong luôn luôn thực thi nhanh hơn vòng bên ngoài, tạo thành một hệ thống phân cấp ưu tiên.

3.1. Vòng Mô-men xoắn (Torque): Vòng điều khiển trong cùng

Vòng Mô-men xoắn là vòng điều khiển trong cùng, có nhiệm vụ điều khiển trực tiếp dòng điện (và do đó là Mô-men xoắn/Lực) do Động cơ servo tạo ra. Driver Servo sử dụng cảm biến dòng điện để đo dòng điện pha thực tế và so sánh nó với lệnh Mô-men xoắn từ Vòng Tốc độ, sau đó điều chỉnh bộ chuyển mạch công suất (như IGBTs) để đảm bảo Mô-men xoắn đạt giá trị lệnh gần như ngay lập tức.

Mục tiêu chính của vòng này là đáp ứng nhanh nhất có thể, cung cấp một nguồn lực chính xác để thực thi lệnh của các vòng ngoài. Vòng Mô-men xoắn cũng được áp dụng để điều khiển lực căng vật liệu (Tension Control) hoặc giới hạn mô-men xoắn đảm bảo an toàn cho cơ khí.

3.2. Vòng Tốc độ (Velocity): Vòng điều khiển trung gian

Vòng Tốc độ nhận lệnh tốc độ từ Vòng Vị trí và sử dụng thông tin Tốc độ phản hồi từ Encoder servo để xác định sai số vận tốc. Vòng này có chức năng duy trì vận tốc quay ổn định (RPM) của động cơ bất kể sự thay đổi của tải. Bộ điều khiển của Vòng Tốc độ tính toán một lệnh Mô-men xoắn mới và gửi lệnh này đến Vòng Mô-men xoắn để thực thi. Việc sử dụng Vòng Mô-men xoắn bên trong cho phép Vòng Tốc độ chỉ tập trung vào việc ổn định vận tốc mà không cần lo lắng về chi tiết điện áp/dòng điện của động cơ, giúp cải thiện Tính ổn định và Độ chính xác vận tốc.

3.3. Vòng Vị trí (Position): Vòng điều khiển ngoài cùng

Vòng Vị trí là vòng điều khiển ngoài cùng, có mục tiêu tối thượng làđạt được và duy trì vị trí tuyệt đối của tải theo lệnh từ Bộ điều khiển cấp cao. Vòng này thực hiện chức năng so sánh vị trí lệnh (từ PLC/CNC) với vị trí thực tế đo được bằng Encoder servođể tạo ra một sai số vị trí.

Dựa trên sai số này, Vòng Vị trí tính toán một lệnh Tốc độ phản hồi (velocity command) để gửi đến Vòng Tốc độ bên trong. Nếu sai số vị trí lớn, Vòng Vị trí sẽ ra lệnh tốc độ cao; khi sai số gần bằng không, tốc độ sẽ giảm về mức tối thiểu để đảm bảo động cơ dừng chính xác tại vị trí mong muốn.

| Vòng điều khiển | Đầu vào (Lệnh) | Đầu ra (Thực thi) | Thiết bị phản hồi | Mục tiêu chính |

|---|---|---|---|---|

| Vị trí | Vị trí mong muốn (Từ PLC/CNC) | Lệnh Tốc độ | Encoder servo | Điều khiển vị trí chính xác |

| Tốc độ | Tốc độ mong muốn (Từ Vòng Vị trí) | Lệnh Mô-men xoắn/Dòng điện | Encoder servo | Tính ổn định vận tốc |

| Mô-men xoắn | Mô-men xoắn/Dòng điện mong muốn (Từ Vòng Tốc độ) | Dòng điện thực tế ra động cơ | Cảm biến dòng điện nội bộ | Tốc độ phản hồi dòng điện cực nhanh |

4. Tối ưu hóa và Các vấn đề thường gặp

Tối ưu hóa Hệ thống điều khiển vòng kín là một quá trình liên tục nhằm nâng cao Hiệu suất động học (Dynamic Performance), giảm thiểu độ rung và đạt được Độ chính xác tối đa trong các điều kiện tải khác nhau.

4.1. Tầm quan trọng của Tuning trong Điều khiển Vòng kín

Tuning (tinh chỉnh) là quá trình thiết lập tối ưu các tham số Điều khiển PID (và các bộ lọc liên quan) để đạt được đáp ứng mong muốn của Động cơ servo. Độ phức tạp của việc Tuning đến từ sự tương tác giữa quán tính tải, ma sát và độ cứng cơ khí, yêu cầu các tham số điều khiển phải được điều chỉnh một cách chính xác.

Tuning kém sẽ dẫn đến dao động, Hiệu suất chậm, hoặc Sai số tĩnh lớn. Để khắc phục Độ phức tạp của việc Tuning thủ công, các Driver Servo hiện đại đã tích hợp tính năng Tuning tự động (Auto-Tuning). Công nghệ này sử dụng các thuật toán phân tích đáp ứng tần số (Frequency Response Analysis) để tự động xác định các thông số cơ khí của tải và thiết lập bộ khuếch đại (Gains) Điều khiển PID tối ưu trong vài giây.

4.2. Tối ưu chi phí hơn thông qua việc lựa chọn chế độ điều khiển

Việc lựa chọn chế độ điều khiển ảnh hưởng trực tiếp đến Độ phức tạp của Bộ điều khiển cấp cao và Hiệu suất cuối cùng của máy móc. Lựa chọn đúng chế độ cho phép doanh nghiệp tối ưu chi phí hơn bằng cách chỉ sử dụng những tính năng cần thiết.

- Chế độ Vị trí (Position Control): Phù hợp cho các Ứng dụng servo đòi hỏi điều khiển vị trí chính xác tuyệt đối (ví dụ: Máy CNC, robot). Yêu cầu Bộ điều khiển phải cung cấp chuỗi xung (Pulse Train) hoặc giao thức vị trí (Fieldbus) chi tiết.

- Chế độ Tốc độ (Velocity Control): Thích hợp cho các ứng dụng cần Tính ổn định vận tốc cao nhưng không quá quan trọng vị trí tuyệt đối (ví dụ: máy kéo dây, băng tải đồng bộ). Bộ điều khiển chỉ cần cung cấp một lệnh analog hoặc digital đặt tốc độ.

- Chế độ Mô-men xoắn (Torque Control): Sử dụng trong các ứng dụng cần điều khiển lực căng (ví dụ: máy cuộn/xả) hoặc đặt giới hạn lực khi va chạm. Đây là chế độ đơn giản nhất về mặt lệnh điều khiển đầu vào, giúp tối ưu chi phí hơn cho các ứng dụng đơn giản.

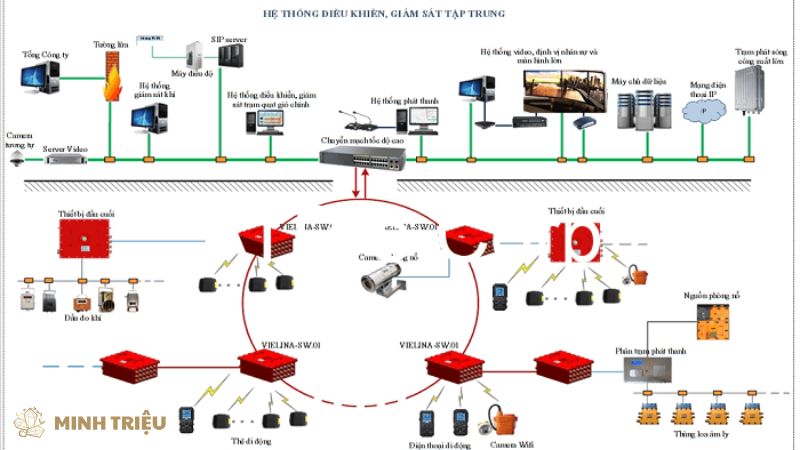

4.3. Xu hướng Giao tiếp Công nghiệp

Trong môi trường sản xuất công nghiệp đa trục, Tính đồng bộ giữa nhiều Động cơ servo là yếu tố quyết định đến Hiệu suất của máy. Các chuẩn giao tiếp tốc độ cao đã trở thành công nghệ tiêu chuẩn đáp ứng nhu cầu này. Các chuẩn giao tiếp này cung cấp khả năng truyền dữ liệu Tín hiệu phản hồi và lệnh điều khiển với độ trễ thấp và Tính đồng bộ cực kỳ cao:

- EtherCAT: Nổi bật với Tính đồng bộ cao và tốc độ truyền tải cực nhanh, cho phép Bộ điều khiển cập nhật trạng thái của hàng chục trục servo trong micro giây.

- Profinet IRT (Isochronous Real Time): Đảm bảo truyền thông thời gian thực và được sử dụng rộng rãi trong các hệ thống tích hợp lớn của Siemens.

- EtherNet/IP: Cung cấp sự kết nối phổ biến, cho phép Bộ điều khiển dễ dàng quản lý và giám sát các Driver Servo.

5. Kết luận

Nguyên lý điều khiển vòng kín đóng vai trò là nền tảng không thể thay thế đảm bảo Hiệu suất và Độ chính xác của Động cơ servo trong sản xuất công nghiệp. Thành công của một hệ thống tự động hóa phụ thuộc vào sự hợp tác liền mạch giữa Encoder servo (cung cấp Tín hiệu phản hồi), Driver Servo (thực hiện Điều khiển PID và Tuning), và Bộ điều khiển (phát lệnh vị trí/tốc độ). Cấu trúc Điều khiển lồng ghép giúp hệ thống đáp ứng nhanh chóng và duy trì Tính ổn định tuyệt vời, biến Động cơ servo thành công cụ lý tưởng cho điều khiển vị trí chính xác.