Động cơ servo

Lỗi kết nối và truyền thông trong động cơ Servo công nghiệp: Phân loại và Nguyên nhân

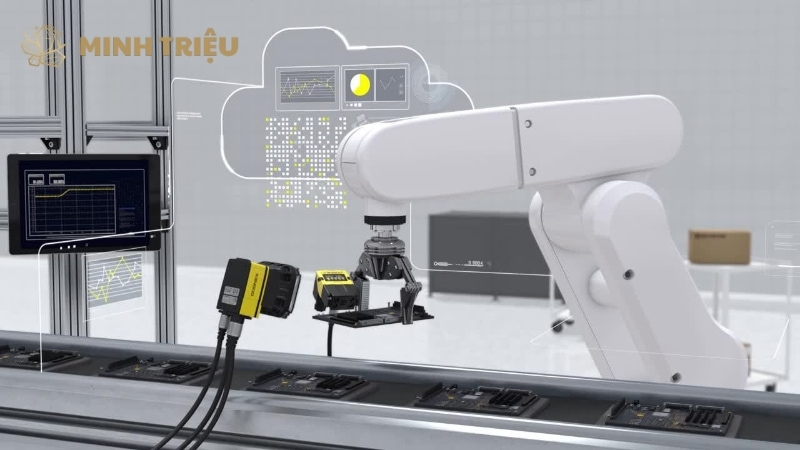

Lỗi kết nối và truyền thông là nguyên nhân chính gây dừng máy (Downtime) và giảm tính ổn định của hệ thống động cơ servo trong sản xuất công nghiệp. Trong kỷ nguyên Công nghiệp 4.0, bất kỳ gián đoạn nào về vật lý (cáp, đầu nối) hoặc logic (giao thức như EtherCAT, Profinet) đều có thể gây mất đồng bộ và lỗi nghiêm trọng. Việc khắc phục đòi hỏi hiểu biết về hạ tầng vật lý và giao tiếp số. Bài viết phân tích các lỗi phổ biến từ hỏng cáp, nhiễu EMI đến lỗi giao thức (Checksum Error, mất gói tin), giới thiệu quy trình chẩn đoán hiệu quả, và đề xuất bảo trì phòng ngừa để đảm bảo độ tin cậy tối đa cho Robot công nghiệp và máy CNC.

1. Tổng quan về Cơ chế Kết nối và Truyền thông Servo

1.1. Vai trò Thiết yếu của Kết nối trong Vòng điều khiển Servo

Kết nối vật lý và truyền thông logic đóng vai trò là hai trụ cột duy trì vòng điều khiển kín (Closed-loop Control) của Động cơ servo. Vòng điều khiển kín yêu cầu sự trao đổi thông tin liên tục và chính xác giữa bộ điều khiển và Servo Drive. Kết nối vật lý bao gồm cáp công suất truyền năng lượng và cáp phản hồi Encoder truyền thông tin vị trí về Drive.

Trong khi đó, truyền thông logic truyền tải lệnh điều khiển và dữ liệu trạng thái qua các giao thức mạng. Bất kỳ sự suy giảm nào trong tính ổn định của kết nối đều trực tiếp ảnh hưởng đến khả năng đáp ứng theo thời gian thực (Real-time Response) của Động cơ servo, khiến việc kiểm soát mô-men xoắn và vị trí bị thất bại. Độ chính xác vị trí trong các máy CNC và Robot công nghiệp phụ thuộc hoàn toàn vào tính toàn vẹn của tín hiệu phản hồi Encoder.

1.2. Các Giao thức Truyền thông Servo Phổ biến trong Công nghiệp

Các giao thức Fieldbus và Ethernet công nghiệp là hai nhóm chính được sử dụng để điều khiển Servo Drive hiện đại. Các hệ thống cũ hơn sử dụng Fieldbus như Profibus hoặc DeviceNet, đặc trưng bởi tốc độ truyền thấp hơn và độ nhạy cảm cao hơn với Nhiễu EMI.

Ngược lại, Ethernet công nghiệp (ví dụ: EtherCAT, Profinet IRT) cung cấp tốc độ truyền tải cực cao và khả năng đồng bộ hóa thời gian thực (Real-Time Synchronization), cho phép các hệ thống Robot công nghiệp thực hiện các quỹ đạo phức tạp. Sự phức tạp của các giao thức này cũng làm tăng nguy cơ lỗi logic, như Jitter Faults hoặc Checksum Error, đòi hỏi các công cụ Chẩn đoán chuyên biệt.

2. Phân loại Lỗi Kết nối Vật lý (Physical Connection Faults)

2.1. Lỗi Cáp Phản hồi Encoder và Cáp Công suất

Sự cố vật lý phổ biến nhất bao gồm Đứt cáp ngầm do uốn cong lặp lại và lỗi đầu nối do lỏng lẻo hoặc oxy hóa. Trong các trục chuyển động liên tục, cáp Encoder phản hồi và cáp công suất bị căng thẳng cơ học, dẫn đến hiện tượng Đứt cáp ngầm khó phát hiện bằng mắt thường. Cáp Encoder là bộ phận nhạy cảm nhất, vì việc mất hoặc suy giảm tín hiệu phản hồi gây ra hiện tượng motor mất kiểm soát (Runaway) hoặc kích hoạt lỗi Position Error Too Large ngay lập tức. Ngược lại, lỗi cáp công suất thường biểu hiện dưới dạng mất pha hoặc sụt áp. Đầu nối bị oxy hóa làm tăng điện trở tiếp xúc, gây ra suy hao tín hiệu.

2.2. Vấn đề Grounding và Che chắn (Shielding)

Grounding không đúng cách và che chắn kém làm tăng độ nhạy cảm của hệ thống đối với Nhiễu EMI. Mục đích của Grounding là cung cấp một đường dẫn trở kháng thấp cho các dòng điện nhiễu, nhưng khi việc nối đất được thực hiện không chính xác, nó có thể tạo ra Vòng Lặp Đất (Ground Loop). Ground Loop biến thành ăng-ten thu sóng nhiễu, truyền trực tiếp Nhiễu EMI vào các đường tín hiệu nhạy cảm của Encoder và Ethernet công nghiệp, gây ra lỗi dữ liệu không thể giải thích. Lớp che chắn (Shielding) của cáp truyền thông có chức năng như một lồng Faraday thu nhỏ, bảo vệ lõi cáp khỏi bức xạ điện từ. Việc lớp Shielding bị hở hoặc chỉ được nối đất tại nhiều điểm sẽ làm giảm nghiêm trọng hiệu quả bảo vệ, dẫn đến Lỗi kết nối và truyền thông gián đoạn.

3. Phân loại Lỗi Truyền thông Số (Digital Communication Faults)

3.1. Lỗi Giao thức và Checksum Error

Lỗi kết nối và truyền thông logic thường biểu hiện dưới dạng Checksum Error và Mất Gói (Packet Loss). Checksum Error xảy ra khi một gói dữ liệu điều khiển hoặc phản hồi bị hỏng do Nhiễu EMI trong quá trình truyền tải. Khi Servo Drive nhận gói tin, nó thực hiện tính toán giá trị kiểm tra tổng và phát hiện sự không khớp.

Drive sẽ từ chối gói tin đó và gửi lại yêu cầu, dẫn đến độ trễ (Latency) tăng đột biến hoặc báo lỗi giao tiếp. Mất Gói (Packet Loss) là hiện tượng khi các gói dữ liệu quan trọng không đến được đích do tắc nghẽn mạng hoặc nhiễu, gây ra sự gián đoạn trong chuỗi lệnh và lỗi hệ thống.

3.2. Lỗi Mất Đồng bộ (Synchronization Faults)

Mất đồng bộ là lỗi nghiêm trọng vì nó phá vỡ khả năng di chuyển chính xác và đồng thời của các trục Động cơ servo. Các giao thức Ethernet công nghiệp như EtherCAT dựa trên một Master Clock để đảm bảo tất cả các Servo Drive hoạt động theo cùng một chu kỳ (Cycle Time). Jitter Faults (lỗi dao động thời gian) là kết quả của sự thay đổi không mong muốn trong thời gian truyền, khiến các Drive bị lệch pha so với Master Clock.

Trong các ứng dụng phức tạp như máy CNC 5 trục, ngay cả một sai số nhỏ về thời gian cũng có thể dẫn đến lỗi quỹ đạo, hỏng sản phẩm, hoặc báo lỗi khẩn cấp. Độ tin cậy của hệ thống phụ thuộc vào việc duy trì đồng bộ hoàn hảo.

3.3. Lỗi Địa chỉ và Cấu hình Mạng

Lỗi cấu hình hệ thống phát sinh khi Địa chỉ Mạng (IP/Node Address) hoặc Tham số Truyền thông không khớp. Mỗi Servo Drive trong mạng phải có một định danh duy nhất (ví dụ: Địa chỉ Node). Nếu hai Drive có cùng địa chỉ (Địa chỉ Mạng bị trùng lặp), Controller sẽ không thể gửi lệnh chính xác, dẫn đến lỗi giao tiếp toàn bộ. Tương tự, nếu Tham số Truyền thông như Cycle Time bị thiết lập khác nhau giữa Drive và Controller, các gói dữ liệu sẽ không thể được giải mã hoặc xử lý, gây ra Lỗi kết nối và truyền thông ngay lập tức.

4. Phân tích Nguyên nhân Gốc rễ (Root Causes)

4.1. Tác động của Nhiễu Điện từ (EMI)

Nhiễu EMI là nhiễu điện từ phát sinh từ các nguồn công suất cao, gây méo mó dạng sóng và phá hỏng dữ liệu truyền thông. Các nguồn phổ biến nhất bao gồm Bộ biến tần (VFDs) và máy hàn điện. Những thiết bị này phát ra các xung điện từ mạnh, có khả năng cảm ứng trực tiếp vào các cáp tín hiệu không được che chắn. Sự xâm nhập của Nhiễu EMI có thể gây ra các lỗi vật lý hoặc lỗi logic (ví dụ: làm thay đổi bit dữ liệu, gây ra Checksum Error). Việc lắp đặt không tuân thủ quy tắc Grounding làm tăng đáng kể tác động này.

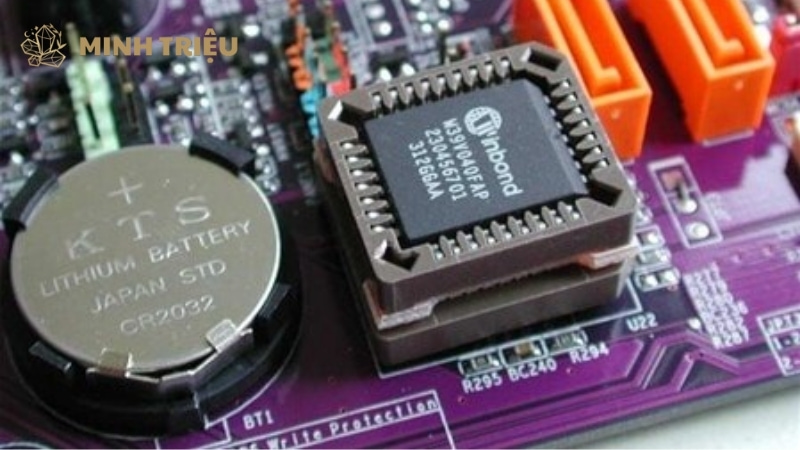

4.2. Lỗi Hạn chế của Phần cứng Mạng và Thiết bị

Phần cứng mạng trở thành nguyên nhân khi các cổng mạng (Port Failure) bị hỏng hoặc khi sử dụng thiết bị mạng không phù hợp (ví dụ: Switch tiêu chuẩn thay vì Switch công nghiệp). Các cổng truyền thông trên Servo Drive có thể bị hỏng vật lý do việc cắm/rút cáp quá mạnh. Trong môi trường Ethernet công nghiệp, việc sử dụng Switch/Hub tiêu chuẩn sẽ không đảm bảo khả năng quản lý độ trễ (Latency) và thời gian thực, dẫn đến Jitter Faults không thể chấp nhận được. Switch công nghiệp được thiết kế để ưu tiên lưu lượng dữ liệu thời gian thực, đảm bảo tính ổn định và đồng bộ.

4.3. Lỗi Cấu hình Phần mềm và Tuning

Cấu hình phần mềm có thể gây lỗi thông qua các vấn đề như Tuning quá nhạy (High Gain) hoặc không tương thích phiên bản Firmware. Khi Gain của vòng điều khiển vị trí hoặc tốc độ được thiết lập quá cao (Tuning quá nhạy), Động cơ servo sẽ phản ứng quá mạnh với các thay đổi nhỏ, dẫn đến rung động cơ học (Oscillation). Rung động này lại tạo ra lực căng cơ học lên cáp Encoder và cáp truyền thông, gây ra Đứt cáp ngầm hoặc làm lỏng đầu nối theo thời gian. Ngoài ra, sự không tương thích giữa phiên bản Firmware của Servo Drive và thư viện của Controller có thể tạo ra lỗi giao thức, ngăn cản việc trao đổi dữ liệu chính xác.

5. Quy trình Chẩn đoán và Xử lý Lỗi Hệ thống

5.1. Chẩn đoán Lỗi Vật lý bằng VOM và Kiểm tra Thị giác

Chẩn đoán lỗi vật lý được thực hiện thông qua việc sử dụng Đồng hồ vạn năng (VOM) để kiểm tra tính liên tục của cáp và quy trình kiểm tra thị giác nghiêm ngặt. Việc đầu tiên là thực hiện kiểm tra thị giác: tìm kiếm các dấu hiệu hao mòn cơ học, cáp bị kẹt hoặc bị ép, và tình trạng oxy hóa của các chân đầu nối. Sử dụng VOM cho phép kỹ thuật viên kiểm tra tính liên tục (Continuity) của từng sợi trong cáp Encoder (sau khi ngắt nguồn) để phát hiện Đứt cáp ngầm. Đặc biệt, việc kiểm tra điện trở giữa lớp che chắn (Shielding) và điểm đất (Grounding) tại tủ điện là rất quan trọng để đảm bảo không có Ground Loop hoặc kết nối đất bị hở.

5.2. Sử dụng Công cụ Chuyên dụng để Chẩn đoán Lỗi Mạng

Công cụ cần thiết bao gồm phần mềm Diagnostic Tool của nhà sản xuất Servo Drive và các thiết bị Network Analyzer chuyên dụng. Hầu hết các nhà sản xuất Servo Drive cung cấp phần mềm Diagnostic Tool cho phép kỹ sư truy cập vào log lỗi của Drive. Log lỗi này thường ghi lại số lần Checksum Error xảy ra, Latency tối đa, và các lỗi đồng bộ (Jitter Faults). Đối với Ethernet công nghiệp, việc sử dụng Network Analyzer cho phép bắt gói tin và phân tích sâu vào dữ liệu truyền thông, nhằm xác định Mất Gói (Packet Loss) hoặc sự chậm trễ bất thường. Việc này giúp cô lập lỗi giữa Controller, cáp mạng, và Drive.

5.3. Khắc phục Lỗi Cấu hình và Địa chỉ Mạng

Bước khắc phục quan trọng nhất là việc xác minh lại địa chỉ Node/IP và đảm bảo các tham số truyền thông khớp hoàn toàn giữa Controller và Drive. Kỹ thuật viên phải kiểm tra file cấu hình mạng để đảm bảo mọi thông số được thiết lập đồng nhất. Trong trường hợp lỗi không thể giải quyết, việc khôi phục cấu hình mặc định (Factory Reset) của Servo Drive và sau đó tải lại tham số từ Controller thường là giải pháp hiệu quả. Nếu lỗi truyền thông đi kèm với sự không ổn định cơ học, cần thực hiện lại quy trình Tuning vòng điều khiển để giảm Gain, nhằm ngăn chặn rung động cơ học làm lỏng đầu nối cáp.

6. Chiến lược Phòng ngừa và Bảo trì Dự đoán

6.1. Quản lý Cáp và Lắp đặt Chống Nhiễu EMI

Ngăn ngừa Lỗi kết nối và truyền thông được thực hiện bằng cách tuân thủ nguyên tắc Tách biệt cáp và đảm bảo lớp che chắn (Shielding) được nối đất chính xác. Nguyên tắc Tách biệt cáp yêu cầu giữ khoảng cách vật lý tối thiểu giữa cáp tín hiệu (cáp Encoder, cáp Ethernet công nghiệp) và cáp công suất. Việc này giảm thiểu sự cảm ứng của Nhiễu EMI vào các đường tín hiệu. Ngoài ra, việc sử dụng cáp truyền thông chuyên dụng, được đánh giá cao về khả năng chịu nhiễu và uốn cong lặp lại, là bắt buộc trong các hệ thống Động cơ servo hiện đại. Lớp Shielding cần được kết nối với đất tại một điểm duy nhất, lý tưởng nhất là tại tấm đế kim loại của tủ điện hoặc Servo Drive, nhằm tránh tạo ra Ground Loop.

6.2. Kiểm tra Định kỳ và Nâng cấp Hệ thống

Các hành động bảo trì phòng ngừa nhằm tăng cường Độ tin cậy truyền thông bao gồm kiểm tra định kỳ độ siết chặt đầu nối và nâng cấp cáp mạng. Môi trường sản xuất công nghiệp gây ra rung động cơ học và thay đổi nhiệt độ, có thể khiến các đầu nối bị lỏng dần theo thời gian. Kỹ thuật viên bảo trì cần thực hiện kiểm tra mô-men xoắn định kỳ trên tất cả các ốc vít và đầu nối cáp. Việc này đảm bảo tính ổn định cơ học và tiếp xúc điện hoàn hảo. Ngoài ra, việc nâng cấp cáp Ethernet công nghiệp lên tiêu chuẩn cao hơn có thể cải thiện khả năng chống nhiễu xuyên âm và Nhiễu EMI, đặc biệt khi hệ thống được mở rộng.

7. Kết luận

Lỗi kết nối và truyền thông là một nguy cơ thường xuyên, nhưng có thể kiểm soát được, trong các hệ thống Động cơ servo trong sản xuất công nghiệp hiện đại. Độ tin cậy và hiệu suất của các ứng dụng chính xác cao như CNC và Robot công nghiệp phụ thuộc vào sự toàn vẹn của cả cơ sở hạ tầng vật lý (Grounding, Shielding, cáp Encoder) và logic (giao thức Ethernet công nghiệp, đồng bộ thời gian). Việc tuân thủ quy trình Chẩn đoán có hệ thống – sử dụng VOM để kiểm tra tính liên tục vật lý và Network Analyzer để đánh giá chất lượng truyền thông số – là chìa khóa để xác định nguyên nhân gốc rễ. Bằng cách áp dụng các biện pháp bảo trì phòng ngừa chi tiết về quản lý cáp, chống Nhiễu EMI, và kiểm tra đầu nối định kỳ, bạn sẽ đảm bảo Độ tin cậy tối đa cho hệ thống Servo Drive và giảm thiểu dừng máy, tối ưu hóa hiệu suất sản xuất công nghiệp của doanh nghiệp.