Động cơ servo

Hiệu chuẩn và Điều chỉnh (Tuning) Servo: Quy trình Tối ưu Hiệu suất và Độ chính xác

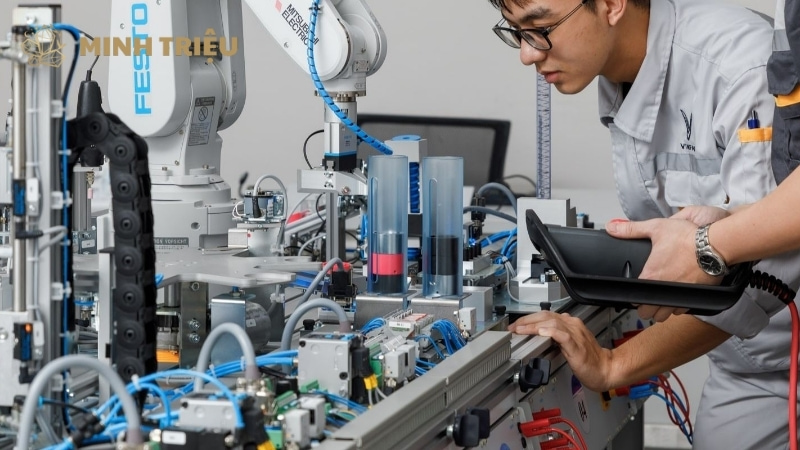

Hiệu chuẩn và Điều chỉnh Servo là hai quy trình kỹ thuật tối quan trọng, quyết định khả năng Điều khiển vị trí chính xác và độ bền vận hành của Động cơ Servo trong môi trường sản xuất công nghiệp khắt khe, đảm bảo Độ chính xác Actuator và Độ lặp lại cần thiết cho các hệ thống Tự động hóa cao cấp. Động cơ Servo được sử dụng rộng rãi trong robot, máy CNC, và các cơ cấu chuyển động đòi hỏi đáp ứng động lực học nhanh, buộc kỹ sư phải hiểu rõ cách tối ưu hóa cả cấu hình cơ khí và các tham số điều khiển điện tử.

Bộ khuếch đại Servo (Servo Drive) đóng vai trò là trung tâm điều khiển, thực hiện các thuật toán phức tạp nhằm đạt được Độ cứng Actuator (Actuator Stiffness) tối ưu. Bài viết này cung cấp phân tích chi tiết về quy trình Hiệu chuẩn Servo vật lý (Bù trừ sai số, Tỷ số truyền) và quy trình Điều chỉnh Servo (Servo Tuning) vòng lặp điều khiển PID.

1. Tầm quan trọng của Hiệu chuẩn và Điều chỉnh Servo

1.1. Động cơ Servo và Yêu cầu về Độ chính xác

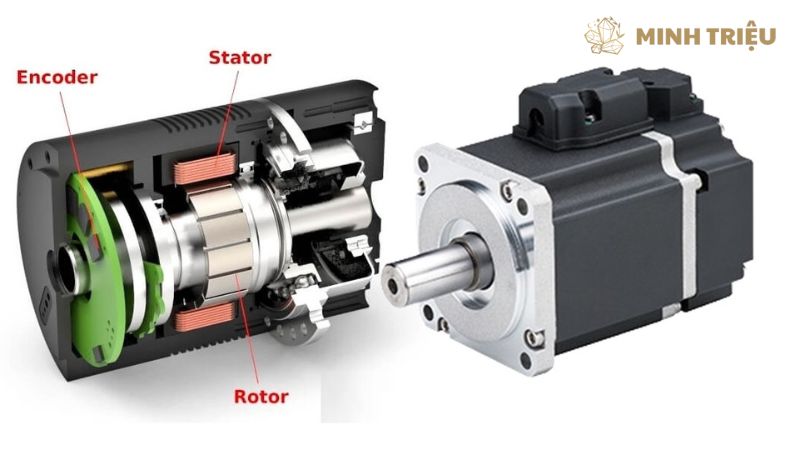

Động cơ Servo là một hệ thống truyền động vòng kín tinh vi, cung cấp khả năng Điều khiển vị trí, tốc độ và mô-men xoắn vượt trội, là thành phần cốt lõi của mọi dây chuyền Tự động hóa chính xác. Actuator điện sử dụng Động cơ Servo hoạt động dựa trên sự so sánh liên tục giữa lệnh điều khiển (tín hiệu đầu vào) và phản hồi thực tế (từ Encoder hoặc Resolver), là cơ chế đảm bảo sai số vị trí luôn được bù trừ.

Việc sử dụng Động cơ Servo trong sản xuất công nghiệp cho phép thực hiện các chuyển động phức tạp với Độ lặp lại cao, đáp ứng yêu cầu khắt khe của robot gắp đặt hoặc máy cắt laser tốc độ cao. Mối quan hệ Vị trí – Lực trong hệ thống Servo đòi hỏi sự hoàn hảo về cả cơ khí và điện tử, là nguyên nhân cần Hiệu chuẩn Servo và Điều chỉnh Servo thường xuyên.

Nếu hệ thống cơ khí có độ rơ (Backlash) lớn hoặc các tham số điều khiển PID không được tối ưu, Động cơ Servo sẽ thể hiện hiệu suất kém như rung động (hunting) hoặc sai số vị trí đáng kể. Độ chính xác Actuator phụ thuộc trực tiếp vào khả năng của Bộ khuếch đại Servo (Servo Drive) trong việc bù trừ các lỗi này, quyết định chất lượng sản phẩm cuối cùng và Hiệu suất của dây chuyền Tự động hóa.

1.2. Định nghĩa và Mục tiêu của Hiệu chuẩn/Điều chỉnh (Tuning)

Hiệu chuẩn Servo được định nghĩa là quy trình xác định và loại bỏ các sai số tĩnh và cơ học trong hệ thống, là bước chuẩn bị quan trọng trước khi tối ưu hóa vòng điều khiển động lực. Quy trình này bao gồm việc căn chỉnh cơ khí, xác định chính xác tỷ số truyền động, và bù trừ các lỗi vật lý như độ rơ (Backlash) hoặc độ lệch trục, giúp hệ thống điều khiển có được dữ liệu vị trí thực tế nhất quán.

Hiệu chuẩn Servo thành công tạo ra nền tảng vững chắc, đảm bảo rằng các tham số điều khiển động lực sau này được áp dụng trên một hệ thống cơ khí đã được chuẩn hóa. Điều chỉnh Servo (Servo Tuning) là quá trình tối ưu hóa các thông số khuếch đại (Kp, Ki, Kd) của bộ điều khiển PID trong Bộ khuếch đại Servo (Servo Drive), nhằm mục tiêu đạt Độ cứng Actuator (Actuator Stiffness) cao và đáp ứng động lực nhanh chóng mà không gây ra rung động.

Điều chỉnh Servo có vai trò cân bằng giữa tốc độ đáp ứng (độ nhạy) và sự ổn định của hệ thống. Tối ưu hóa Vòng lặp PID giúp Động cơ Servo thực hiện lệnh chuyển động (hồ sơ vị trí) một cách mượt mà nhất, giảm thiểu sai số theo dõi (Following Error), tăng cường Độ chính xác Actuator và Độ lặp lại.

2. Quy trình Hiệu chuẩn Servo (Calibration) Cơ bản

2.1. Thiết lập Cấu hình Cơ khí và Điện tử

Kiểm tra Cơ khí là bước đầu tiên và quan trọng nhất trong Hiệu chuẩn Servo, đảm bảo hệ thống truyền động cơ khí (khớp nối, dây đai, vít me) đạt được độ cứng vững và độ chính xác tối ưu. Bất kỳ độ rơ (lỏng lẻo) nào trong khớp nối hoặc sự mất cân bằng trong tải trọng cũng sẽ tạo ra tiếng ồn và rung động, làm cho quá trình Điều chỉnh Servo sau này trở nên vô cùng khó khăn. Kỹ sư cần xác minh rằng tất cả các thành phần được lắp đặt chắc chắn, đảm bảo độ song song và đồng tâm cần thiết.

Xác định Tỷ số Truyền là một thiết lập cấu hình điện tử quan trọng trong Bộ khuếch đại Servo (Servo Drive), quyết định cách Driver diễn giải tín hiệu Encoder thành đơn vị chuyển động (ví dụ: số xung/mm hoặc số xung/độ). Sai số trong tỷ số truyền sẽ dẫn đến sai số vị trí tuyến tính hoặc góc Actuator một cách hệ thống, làm giảm Độ chính xác Actuator tổng thể. Tỷ số truyền phải được tính toán chính xác dựa trên bước ren vít me, tỷ lệ giảm tốc của hộp số, và độ phân giải của Encoder.

2.2. Quy trình Bù trừ Sai số (Offset/Backlash Compensation)

Bù trừ Lệch trục (Offset) có nhiệm vụ thiết lập điểm tham chiếu không cho Actuator, là bước cần thiết để đồng bộ hóa vị trí thực tế của cơ cấu máy với tọa độ Actuator trong Bộ khuếch đại Servo. Quá trình này thường liên quan đến việc di chuyển Actuator đến một điểm Home Position được xác định vật lý (thường là sử dụng cảm biến Limit Switch) và sau đó gán giá trị tọa độ 0 cho vị trí đó, đảm bảo rằng mọi lệnh Điều khiển vị trí sau này đều được tính toán từ cùng một điểm gốc.

Bù trừ Độ rơ là một kỹ thuật điện tử được sử dụng để khắc phục sự sai lệch vị trí do khoảng trống cơ khí trong bánh răng hoặc vít me gây ra, giúp cải thiện Độ lặp lại của Actuator. Độ rơ là khoảng cách Actuator có thể di chuyển mà không có phản ứng từ tải. Kỹ sư cần đo lường chính xác khoảng trống này và nhập giá trị vào Bộ khuếch đại Servo. Driver sẽ tự động thêm một lượng xung bù trừ khi Actuator đảo chiều, đảm bảo tải đáp ứng ngay lập tức với lệnh.

2.3. Đo lường Độ cứng và Tần số Cộng hưởng

Kiểm tra Độ cứng Actuator (Actuator Stiffness) là một đánh giá định lượng về khả năng hệ thống cơ khí và điều khiển có thể giữ vững vị trí của Actuator trước các nhiễu loạn bên ngoài, là một chỉ số trực tiếp cho chất lượng Điều chỉnh Servo. Độ cứng Actuator cao cho phép Động cơ Servo chống lại tải trọng và lực cắt mà không tạo ra sai số vị trí đáng kể.

Bộ khuếch đại Servo (Servo Drive) hiện đại cung cấp các chức năng chẩn đoán để thực hiện kiểm tra này, đánh giá tính toàn vẹn của hệ thống cơ điện. Xác định Tần số Cộng hưởng là bước cần thiết để ngăn chặn rung động phá hủy, phát hiện các tần số tự nhiên (Resonance Frequencies) mà tại đó biên độ rung được khuếch đại tối đa. Tần số cộng hưởng thường xuất hiện do sự đàn hồi của khớp nối, dây đai, hoặc sự uốn cong của vít me ở tốc độ cao.

Điều chỉnh Servo không thể thành công nếu các tần số cộng hưởng này không được loại bỏ bằng Bộ lọc Notch (Notch Filter), vì bất kỳ nỗ lực nào để tăng Kp (Gain) cũng sẽ kích hoạt rung động không kiểm soát được, làm giảm tuổi thọ và Độ chính xác Actuator.

3. Điều chỉnh Servo (Servo Tuning): Tối ưu hóa Vòng lặp PID

3.1. Tổng quan về Vòng lặp Điều khiển Servo

Bộ khuếch đại Servo (Servo Drive) thực hiện điều khiển thông qua cấu trúc ba vòng lặp lồng nhau, là cơ chế cốt lõi của Điều chỉnh Servo. Vòng lặp Dòng điện (Inner Loop) là vòng đáp ứng nhanh nhất, có nhiệm vụ điều khiển mô-men xoắn Động cơ Servo (tỷ lệ với dòng điện). Vòng lặp Tốc độ nhận lệnh từ Vòng lặp Vị trí và điều khiển tốc độ quay. Vòng lặp Vị trí (Outer Loop) là vòng chậm nhất, nhận lệnh từ Bộ điều khiển PLC/CNC và đảm bảo Điều khiển vị trí cuối cùng.

Sự thành công của Điều chỉnh Servo phụ thuộc vào việc tối ưu hóa độc lập từng vòng lặp này. Vai trò của Bộ khuếch đại Servo (Servo Drive) là Bộ não của hệ thống, thực hiện các phép tính Tối ưu hóa Vòng lặp PID hàng ngàn lần mỗi giây, biến lệnh điều khiển thành dòng điện cấp cho Động cơ Servo.

Driver chứa các tham số điều chỉnh (Kp, Ki, Kd), bộ lọc, và chức năng bù trừ, cho phép kỹ sư tinh chỉnh đáp ứng của Actuator. Sự phức tạp của Điều chỉnh Servo đòi hỏi phải sử dụng phần mềm chuyên dụng của Driver để trực quan hóa và phân tích đáp ứng hệ thống.

3.2. Điều chỉnh Vòng lặp Tốc độ (Speed Loop Tuning)

Điều chỉnh Tăng độ Tỷ lệ (Kp) trong vòng lặp tốc độ quyết định độ nhạy và tốc độ đáp ứng của Động cơ Servo với sai số tốc độ, là tham số chính ảnh hưởng đến Độ cứng Actuator. Kp càng cao, đáp ứng tốc độ càng nhanh và Độ cứng Actuator càng lớn, nhưng nếu quá cao sẽ gây ra rung động.

Mục tiêu là tăng Kp đến mức cao nhất có thể mà không gây ra dao động quá mức. Kp phải được điều chỉnh trước Ki (Integral Gain) vì nó kiểm soát đáp ứng tức thời. Điều chỉnh Tăng độ Tích phân (Ki) có vai trò loại bỏ hoàn toàn sai số trạng thái ổn định (Steady-State Error) trong tốc độ, giúp Động cơ Servo duy trì tốc độ lệnh chính xác trong thời gian dài. Ki tích lũy sai số tốc độ còn lại sau khi Kp đã hoạt động và tạo ra một tín hiệu bù trừ.

Bảng 1: Ảnh hưởng của Tham số PID đến Hiệu suất Servo

| Tham số PID | Tăng Giá trị Kéo theo… | Mục tiêu Điều chỉnh | Hậu quả khi Quá cao |

|---|---|---|---|

| Kp Tốc độ | Đáp ứng nhanh hơn, Độ cứng Actuator tăng | Tăng tốc độ phản ứng, giảm sai số tức thời | Rung động (Oscillation), quá áp (Overvoltage) |

| Ki Tốc độ | Loại bỏ Sai số Trạng thái Ổn định (Steady-State Error) | Giảm sai số tốc độ về 0 | Vượt mức (Overshoot), Dao động chậm |

| Kp Vị trí | Đáp ứng lệnh vị trí nhanh hơn | Tăng độ nhạy lệnh, giảm Sai số theo dõi | Dao động nhẹ, Độ chính xác Actuator giảm |

| Kd Tốc độ | Giảm Vượt mức, ổn định hệ thống | Làm mượt chuyển động và giảm ảnh hưởng nhiễu | Khuếch đại tiếng ồn (Noise Amplification) |

3.3. Điều chỉnh Vòng lặp Vị trí (Position Loop Tuning)

Điều chỉnh Vị trí (Kp Position) là thông số chính trong vòng lặp ngoài cùng, quyết định mối quan hệ giữa sai số vị trí (Position Error) và lệnh tốc độ (Speed Command) được truyền đến vòng lặp tốc độ. Kp Vị trí càng lớn thì Động cơ Servo sẽ phản ứng càng mạnh mẽ với sai số vị trí, dẫn đến Actuator đáp ứng lệnh chuyển động nhanh hơn và giảm thiểu Sai số theo dõi (Following Error).

Tuy nhiên, Kp Vị trí cao có thể làm lộ những điểm yếu cơ khí hoặc gây ra rung động, buộc phải kiểm tra lại Độ cứng Actuator. Vai trò của Bộ lọc Notch (Notch Filter) là công cụ quan trọng nhất để ổn định vòng lặp tốc độ, giúp loại bỏ các tần số cộng hưởng đã được xác định trước. Bộ lọc Notch hoạt động bằng cách giảm đáng kể (hoặc loại bỏ) độ khuếch đại (Gain) của hệ thống tại một tần số cụ thể.

4. Các Phương pháp và Công cụ Tối ưu hóa Nâng cao

4.1. Điều chỉnh Servo Thủ công và Phương pháp Ziegler-Nichols

Phương pháp Thủ công (Manual Tuning) là quy trình điều chỉnh truyền thống, thường bắt đầu bằng việc đặt Kp và Ki bằng 0, sau đó tăng dần Kp Tốc độ cho đến khi Động cơ Servo bắt đầu rung nhẹ (điểm dao động tới hạn). Sau khi xác định được điểm này, Kp sẽ được giảm đi một nửa và Ki được điều chỉnh để loại bỏ sai số còn lại.

Phương pháp này yêu cầu kinh nghiệm và trực giác của kỹ sư Tự động hóa, là cách tiếp cận mất thời gian nhưng cung cấp sự hiểu biết sâu sắc về động lực học của hệ thống. Phân tích Biểu đồ (Plot Analysis) là công cụ không thể thiếu, sử dụng phần mềm chẩn đoán của Bộ khuếch đại Servo (Servo Drive) để trực quan hóa dữ liệu vận hành.

Kỹ sư phân tích các đồ thị đáp ứng (lệnh vị trí, vị trí thực tế, sai số theo dõi, dòng điện) để đánh giá hiệu suất Điều chỉnh Servo. Ví dụ, Sai số theo dõi lớn chỉ ra rằng Kp Vị trí quá thấp hoặc hệ thống không thể đáp ứng kịp tốc độ lệnh; Rung động lặp đi lặp lại trong dòng điện thường là dấu hiệu của tần số cộng hưởng chưa được lọc bỏ, buộc phải sử dụng Bộ lọc Notch.

4.2. Điều khiển Vị trí Nâng cao (Advanced Control)

Điều khiển Tiền cấp là một kỹ thuật điều khiển nâng cao, cải thiện đáng kể đáp ứng động lực bằng cách cung cấp tín hiệu điều khiển dự đoán, giảm thiểu Sai số theo dõi (Lag Error) trong quá trình gia tốc/giảm tốc. Feed-Forward bỏ qua các vòng phản hồi và tính toán dòng điện (hoặc mô-men xoắn) cần thiết dựa trên lệnh chuyển động đã biết. Điều này cho phép Động cơ Servo đáp ứng gần như ngay lập tức với lệnh.

Điều khiển Moment (Torque Control) là một chế độ hoạt động thay thế cho Điều khiển vị trí tiêu chuẩn, được sử dụng khi ứng dụng yêu cầu kiểm soát chính xác lực hoặc mô-men xoắn đầu ra của Actuator. Chế độ này thường được dùng trong các ứng dụng như giới hạn lực kẹp của robot gắp, hoặc đảm bảo lực căng không đổi trong cuộn dây vật liệu.

Khi ở chế độ Torque Control, Vòng lặp Tốc độ và Vị trí thường bị vô hiệu hóa, và Bộ khuếch đại Servo (Servo Drive) chỉ tập trung vào việc duy trì dòng điện (mô-men xoắn) lệnh, đòi hỏi sự Điều chỉnh Servo vòng lặp dòng điện cực kỳ chính xác.

4.3. Tối ưu hóa và Chi phí vòng đời (TCO)

Điều chỉnh Servo kém có thể gây ra những tác động tiêu cực đáng kể đến Chi phí vòng đời (TCO) của hệ thống, là hậu quả trực tiếp của rung động và ứng suất cơ khí quá mức. Rung động không được kiểm soát sẽ làm tăng mài mòn lên vòng bi, khớp nối và hộp số, dẫn đến hỏng hóc sớm và làm tăng Chi phí bảo trì ngoài dự kiến.

Chi phí vòng đời (TCO) bao gồm không chỉ chi phí linh kiện mà còn cả chi phí do thời gian ngừng hoạt động (Downtime) sản xuất, buộc doanh nghiệp phải đầu tư vào Điều chỉnh Servo chất lượng. Tối ưu hóa Chi phí vòng đời (TCO) được đảm bảo thông qua Điều chỉnh Servo hoàn hảo, giúp Động cơ Servo hoạt động ở hiệu suất tối đa, làm giảm tiêu thụ năng lượng (do không phải chống lại rung động nội tại) và kéo dài tuổi thọ cơ khí.

Bảng 2: Mối liên hệ giữa Tuning và Chi phí Vòng đời (TCO)

| Chất lượng Điều chỉnh Servo | Ảnh hưởng đến Hệ thống Cơ khí | Ảnh hưởng đến Hiệu suất & TCO |

|---|---|---|

| Kém (Quá Nhạy/Rung) | Tăng tốc độ mài mòn vòng bi, hộp số, khớp nối, gây Quá tải nhiệt | TCO cao do Downtime, Chi phí bảo trì tăng, giảm Độ chính xác Actuator. |

| Trung bình (Quá Mềm/Chậm) | Không gây hỏng hóc, nhưng có Sai số theo dõi lớn | Giảm năng suất (Cycle Time chậm), chất lượng sản phẩm không nhất quán. |

| Tối ưu (Nhanh và Ổn định) | Giảm ứng suất cơ khí, vận hành êm ái | TCO thấp, tuổi thọ Actuator dài nhất, Độ lặp lại và Độ chính xác Actuator tối đa. |

5. Kết luận

Sự thành công của một hệ thống Động cơ Servo là kết quả của vòng lặp Hiệu chuẩn và điều chỉnh servo, là quy trình bao gồm cả vật lý và logic. Hiệu chuẩn Servo đóng vai trò là bước chuẩn bị cơ khí quan trọng, giúp xác định các lỗi vật lý để bù trừ. Điều chỉnh Servo (Servo Tuning) là quy trình tối ưu hóa các tham số điện tử (Kp, Ki, Kd) trong Bộ khuếch đại Servo (Servo Drive), đảm bảo đáp ứng động lực nhanh và Độ cứng Actuator (Actuator Stiffness) cao.