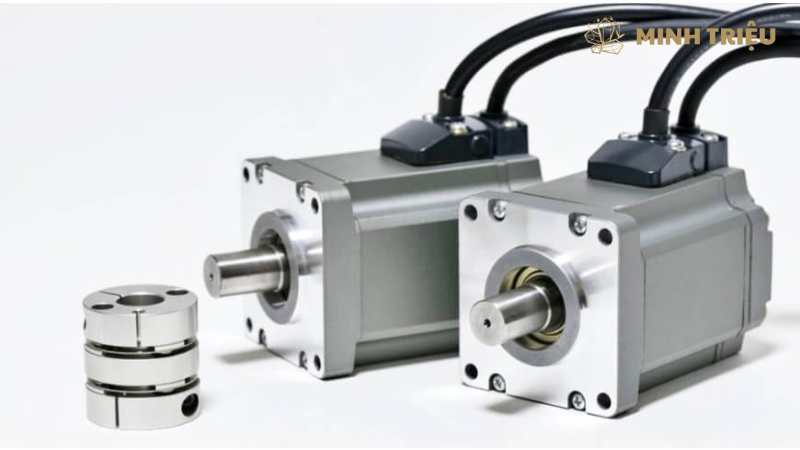

Động cơ servo

Tối Ưu Hóa Hệ Thống Servo: Giải Pháp Giao Tiếp Hiệu Quả Giữa Bộ Điều Khiển và PLC/CNC

Giao tiếp giữa bộ điều khiển và PLC/CNC đóng vai trò cực kỳ cốt lõi trong việc đảm bảo độ chính xác và hiệu suất của bất kỳ hệ thống sản xuất tự động hóa hiện đại nào. Động cơ servo là thành phần thực thi chuyển động; bộ điều khiển PLC/CNC là bộ não ra quyết định. Sự liên kết này, thông qua các giao thức truyền thông công nghiệp, quyết định khả năng đồng bộ hóa đa trục, tốc độ phản hồi của hệ thống, và cuối cùng là chất lượng sản phẩm đầu ra. Hệ thống giao tiếp kém hiệu quả gây ra lỗi vị trí, làm tăng thời gian chu kỳ sản xuất (cycle time), và làm giảm độ tin cậy của toàn bộ dây chuyền.

Ngược lại, một đường truyền dữ liệu mạnh mẽ, tốc độ cao đảm bảo rằng các lệnh điều khiển phức tạp được truyền tải tức thời, cho phép máy móc đạt tới giới hạn hiệu suất thiết kế. Bài viết này sẽ trình bày chi tiết về các phương thức giao tiếp đã được sử dụng (từ analog truyền thống đến Industrial Ethernet hiện đại), phân tích chuyên sâu các giao thức tiên tiến như EtherCAT và PROFINET IRT, đồng thời phân định rõ ràng vai trò chức năng của từng thiết bị trong mạng điều khiển.

1. Động Cơ Servo và Vai Trò Cốt Lõi trong Sản Xuất Công Nghiệp

Động cơ servo được định nghĩa là một hệ thống truyền động vòng kín, cung cấp khả năng kiểm soát chính xác vị trí, tốc độ và mô-men xoắn. Servo thực hiện những tác vụ yêu cầu độ lặp lại cao và tốc độ chuyển động nhanh, khác biệt hoàn toàn với các động cơ AC thông thường.

Các lợi thế chính của servo bao gồm dải tốc độ điều chỉnh rộng, khả năng giữ mô-men xoắn ổn định ở tốc độ thấp, và độ phân giải điều khiển vị trí tuyệt đối. Ứng dụng tiêu biểu của servo bao gồm Robot công nghiệp thực hiện các thao tác lắp ráp phức tạp, máy CNC gia công chi tiết với dung sai nghiêm ngặt, và máy đóng gói tốc độ cao yêu cầu sự đồng bộ hoàn hảo giữa nhiều trục.

Giao tiếp tốc độ cao là yếu tố quyết định bởi vì nó đảm bảođồng bộ hóa chuyển động cực kỳ chặt chẽ giữa nhiều trục trong hệ thống điều khiển. Sự đồng bộ hóa này cho phép các tác vụ phức tạp như cắt bay, in ấn đăng ký (registration printing), hoặc điều khiển robot đa khớp được thực hiện mà không làm mất đi độ chính xác. Độ trễ (Latency), tức là thời gian cần thiết để lệnh điều khiển truyền từ PLC/CNC đến Servo Drive, ảnh hưởng trực tiếp đến hiệu suất hoạt động.

Tương tự, độ rung (Jitter), sự thay đổi không mong muốn trong thời gian truyền, làm suy giảm chất lượng sản phẩm bằng cách gây ra sai lệch vị trí tức thời. Vì vậy, giao thức truyền thông cần đảm bảo chu kỳ cập nhật (Update Cycle) ngắn (thường dưới 1ms) và độ chính xác thời gian (Time Synchronization) cao để hệ thống vận hành trơn tru và đáng tin cậy.

2. Các Phương Thức Giao Tiếp Truyền Thống

Các phương thức giao tiếp truyền thống đã phục vụ tự động hóa trong nhiều thập kỷ nhưng bộc lộ hạn chế rõ rệt khi đối mặt với yêu cầu tốc độ và độ phức tạp của máy móc hiện đại.

2.1. Giao Tiếp Analog và Digital I/O

Phương pháp xung/chiều (Pulse/Direction) đại diện cho hình thức điều khiển chuyển động cơ bản nhất, trong đó bộ điều khiển gửi chuỗi xung (xác định vị trí) và một tín hiệu chiều (xác định hướng quay) đến driver. Hạn chế chính của phương pháp này là thiếu kênh phản hồi trực tiếp cho dữ liệu chẩn đoán, và tốc độ điều khiểnbị giới hạn bởi tần số xung tối đa mà dây cáp có thể truyền tải.

Giao tiếp điện áp Analog (+/-10V) được sử dụng để điều khiển tốc độ hoặc mô-men xoắn, thiết lập một tỷ lệ điện áp tương ứng với giá trị mong muốn. Tuy nhiên, tín hiệu Analog rất dễ bị nhiễu điện từ (EMI) trên đường truyền dài, dẫn đến sai số điều khiển không mong muốn.

2.2. Giao Tiếp Nối Tiếp (RS-232/RS-485)

Các giao thức nối tiếp như RS-232 và RS-485 thích hợp cho các tác vụ truyền dữ liệu cấu hình và giám sát trạng thái đơn giản của servo. RS-485 cung cấp khả năng truyền dẫn trên quãng đường dài hơn và hỗ trợ đa điểm. Tuy nhiên, tốc độ truyền dữ liệu (baud rate) của chúng quá chậm để đáp ứng các yêu cầu điều khiển chuyển động thời gian thực (Real-Time Motion Control). Việc truyền tải lệnh vị trí và phản hồi tốc độ cần độ trễ (Latency) thấp hơn nhiều so với khả năng của các giao thức này, khiến chúng chỉ phù hợp cho các ứng dụng ngoại vi hoặc thay đổi thông số.

3. Công Nghệ Giao Tiếp Fieldbus và Industrial Ethernet Hiện Đại

Sự ra đời của Fieldbus và đặc biệt là Industrial Ethernet đã thay đổi hoàn toàn bối cảnh điều khiển truyền động, cho phép các hệ thống đạt được độ đồng bộ và tốc độ chưa từng có.

3.1. Fieldbus Truyền Thống

Fieldbus truyền thống như CANopen cung cấp một giải pháp trung gian hiệu quả, phổ biến trong các ứng dụng điều khiển chuyển động đơn giản hoặc chi phí thấp. CANopen hỗ trợ mô hình Chủ-Tớ (Master-Slave) và cung cấp các hồ sơ truyền động (Drive Profiles) tiêu chuẩn hóa.

Trong khi đó, DeviceNet tập trung vào việc kết nối các thiết bị cấp trường (Field-level devices) như cảm biến và van. Mặc dù Fieldbus mang lại sự cải thiện lớn so với I/O Analog, tốc độ truyền tối đa của chúng (thường 1Mbps cho CANopen) vẫn là giới hạn cho các hệ thống đa trục, tốc độ cao.

3.2. Industrial Ethernet (I-E) – Giải Pháp Tối Ưu Cho Servo

Industrial Ethernet đại diện cho giải pháp tối ưu cho việc giao tiếp servo, cung cấp băng thông lớn (100Mbps trở lên), tốc độ cao, và khả năng đồng bộ hóa trục đa năng vượt trội. Công nghệ này sử dụng lớp vật lý Ethernet tiêu chuẩn nhưng bổ sung các cơ chế quản lý thời gian độc quyền để đảm bảo truyền thông thời gian thực (Real-Time). Ưu điểm vượt trội bao gồm khả năng truyền tải số lượng lớn dữ liệu chẩn đoán và cấu hình cùng với dữ liệu điều khiển chính.

3.2.1. EtherCAT (Ethernet for Control Automation Technology)

EtherCAT là giao thức tiên phong cung cấp hiệu suất vượt trội cho điều khiển chuyển động, được phát triển bởi Beckhoff. Cơ chế hoạt động độc đáo của EtherCAT là Processing-On-The-Fly, cho phép gói tin Ethernet đi qua từng thiết bị nô lệ (slave) mà không cần dừng lại để giải mã. Mỗi Slave đọc dữ liệu dành cho mình và chèn dữ liệu phản hồi của nó vào gói tin khi gói tin đi qua (on the fly).

Kỹ thuật này giảm đáng kể độ trễ (Latency) và cho phép chu kỳ cập nhật rất ngắn (dưới 100 µs). Ứng dụng chính của EtherCAT là các hệ thống máy CNC phức tạp và Robot 5 trục trở lên, yêu cầu độ chính xác nanosecond trong đồng bộ hóa trục.

3.2.2. PROFINET (Process Field Network)

PROFINET là tiêu chuẩn Industrial Ethernet do Siemens phát triển, nổi bật với khả năng tích hợp linh hoạt giữa PLC, HMI, và Drives. PROFINET cung cấp các cấp độ hiệu suất khác nhau, bao gồm: Real-Time (RT), thích hợp cho hầu hết các ứng dụng tự động hóa, và Isochronous Real-Time, được thiết kế đặc biệt cho điều khiển chuyển động chính xác và đồng bộ như servo. IRT đảm bảo thời gian chu kỳ xác định bằng cách sử dụng công nghệ cấu hình mạng, giúp nó trở thành lựa chọn phổ biến trong các nhà máy sử dụng công nghệ Siemens.

3.2.3. SERCOS III

SERCOS III là tiêu chuẩn quốc tế chuyên biệt dành cho công nghệ điều khiển truyền động, cung cấp truyền thông đồng bộ và độ trễ thấp. SERCOS III sử dụng một cơ chế chu kỳ truyền thông (Communication Cycle) xác định, đảm bảo rằng mọi thiết bị nhận được lệnh và gửi lại phản hồi tại thời điểm chính xác trong mỗi chu kỳ.

Giao thức này được ưu tiên trong các ứng dụng máy công cụ và in ấn cần độ ổn định tuyệt đối và khả năng tương thích giữa các nhà sản xuất thiết bị truyền động khác nhau.

Bảng 1: So Sánh Các Giao Thức Giao Tiếp Servo Hiện Đại

| Giao Thức | Công Nghệ Cơ Sở | Cơ Chế Đồng Bộ Hóa Nổi Bật | Chu Kỳ Cập Nhật Điển Hình | Ứng Dụng Lý Tưởng |

|---|---|---|---|---|

| EtherCAT | Industrial Ethernet | Processing-On-The-Fly, Distributed Clock (DC) | 50 µs – 1 ms | Máy CNC, Robot tốc độ cao |

| PROFINET IRT | Industrial Ethernet | Time Slicing (cấu hình mạng) | 250 µs – 4 ms | Hệ thống Siemens lớn, Tự động hóa nhà máy |

| SERCOS III | Industrial Ethernet | Communication Cycle (vòng lặp truyền thông) | 62.5 µs – 4 ms | Máy công cụ, Máy in ấn chính xác |

| CANopen | Fieldbus | PDO (Process Data Object) | 1 ms – 10 ms | Máy đóng gói, Hệ thống điều khiển đơn trục |

4. Vai Trò Của Các Thiết Bị Trong Mạng Giao Tiếp

Mỗi thiết bị trong mạng giao tiếp đảm nhận một vai trò chức năng cụ thể, đảm bảo luồng dữ liệu điều khiển và phản hồi được xử lý một cách hiệu quả.

4.1. Bộ Điều Khiển Chuyển Động (Motion Controller) / CNC

Bộ điều khiển chuyển động (Motion Controller) thực hiện chức năng tính toán quỹ đạo chuyển động phức tạp cho các trục điều khiển. Thiết bị này chịu trách nhiệm tạo ra hồ sơ chuyển động (motion profile), xác định vị trí, tốc độ, và gia tốc mong muốn tại từng thời điểm. Yêu cầu quan trọng nhất là khả năng gửi lệnh điều khiển đến Servo Drive với độ chính xác nanosecond và chu kỳ cập nhật nhanh chóng.

PLC hiện đại tích hợp khả năng Motion Control để trực tiếp quản lý servo, giảm thiểu nhu cầu về bộ điều khiển chuyên dụng. Việc sử dụng giao thức Industrial Ethernet cho phép Motion Controller truyền tải lệnh dưới dạng dữ liệu số, loại bỏ vấn đề nhiễu Analog.

4.2. PLC (Bộ Điều Khiển Lập Trình)

PLC đóng vai trò quản lý tổng thể và điều khiển trình tự (sequence control) trong hệ thống tự động hóa. Thiết bị này xử lý các tín hiệu I/O từ cảm biến và nút bấm, đồng thời quản lý các chức năng an toàn và logic hệ thống. PLC yêu cầu một kết nối đáng tin cậy với Bộ Điều Khiển Servo để giám sát trạng thái hoạt động và nhận các báo lỗi chi tiết. Trong các hệ thống đơn giản, PLC có thể đóng vai trò Motion Controller. Trong các hệ thống phức tạp, PLC hoạt động như người điều phối cấp cao, trao đổi các lệnh tổng quát với Motion Controller.

5. Thách Thức và Giải Pháp Tối Ưu Hóa Giao Tiếp

Việc triển khai một hệ thống giao tiếp Servo-PLC/CNC mang lại nhiều thách thức kỹ thuật cần được giải quyết để đảm bảo hiệu suất tối đa.

5.1. Các Thách Thức Phổ Biến

Nhiễu điện từ (EMI) là thách thức thường gặp, ảnh hưởng đến đường truyền dữ liệu, đặc biệt trong môi trường công nghiệp có nhiều thiết bị đóng cắt và động cơ công suất lớn. EMI có thể gây ra lỗi dữ liệu hoặc tăng Jitter, dẫn đến sai lệch vị trí của trục servo.

Thách thức thứ hai là cấu hình mạng phức tạp, đòi hỏi kỹ sư thiết lập chính xác các thông số giao thức, địa chỉ mạng, và đồng bộ hóa thời gian (Time Synchronization) giữa tất cả các thiết bị. Việc thiết lập sai có thể dẫn đến lỗi truyền thông hoặc giảm hiệu suất thời gian thực của hệ thống.

5.2. Giải Pháp Nâng Cao Hiệu Suất

Giải pháp cốt lõi là sử dụng cáp chống nhiễu (Shielded Cables) cùng với cáp mạng công nghiệp chuyên dụng (ví dụ: Cáp CAT5e/CAT6A được bọc giáp), giúp giảm thiểu tác động của EMI. Việc nối đất (Grounding) đúng cách cho toàn bộ hệ thống điều khiển là bắt buộc để triệt tiêu nhiễu.

Thiết lập mạng dự phòng (Redundancy) được áp dụng cho các ứng dụng quan trọng, đảm bảo hệ thống tiếp tục hoạt động ngay cả khi một đoạn cáp bị hỏng. Cuối cùng, sử dụng công cụ chẩn đoán mạng chuyên biệt (Network Diagnostics Tools) cho phép kỹ sư theo dõi Jitter, Latency, và lỗi gói tin trong thời gian thực, giúp phát hiện và khắc phục sự cố nhanh chóng.

Bảng 2: Tóm tắt Thách thức và Giải pháp

| Thách Thức | Tác Động Tiềm Ẩn | Giải Pháp Kỹ Thuật | Khái Niệm Liên Quan |

|---|---|---|---|

| Nhiễu Điện Từ (EMI) | Sai lệch vị trí, Tăng Jitter | Sử dụng Cáp Chống Nhiễu, Nối đất đúng cách | Tỷ lệ Tín hiệu/Nhiễu (SNR) |

| Độ Trễ Cao (Latency) | Giảm tốc độ phản hồi, Giảm độ chính xác | Chọn giao thức I-E tốc độ cao (EtherCAT, PROFINET IRT) | Thời gian Chu kỳ Cập nhật |

| Hỏng Cáp/Mạng | Dừng sản xuất đột ngột, Lỗi truyền thông | Triển khai Mạng Dự Phòng (Redundancy) | Độ Tin Cậy Hệ Thống |

6. Kết Luận

Việc tối ưu hóa giao tiếp giữa bộ điều khiển và PLC/CNC Servo Drive mang lại lợi ích to lớn, dẫn đến tăng năng suất tổng thể và giảm chi phí vận hành. Tốc độ truyền thông cải thiện cho phép giảm thời gian chu kỳ sản xuất (cycle time), đồng thời độ đồng bộ chính xác kéo dài tuổi thọ của các thành phần cơ khí do giảm thiểu rung động và ứng suất không cần thiết.