Động cơ servo

Giảm Độ Trễ và Tăng Tốc Độ Phản Hồi Trong Hệ Thống Servo: Chìa Khóa Tối Đa Hóa Năng Suất Sản Xuất

Độ trễ (Latency) là một chỉ số động lực học cốt lõi và là vấn đề thách thức nhất mà Kỹ sư Motion Control phải đối mặt trong sản xuất công nghiệp hiện đại, đại diện cho khoảng thời gian trôi qua từ khi Bộ Điều Khiển gửi lệnh di chuyển cho đến khi Motor bắt đầu hoặc hoàn thành phản hồi cơ học tương ứng, ảnh hưởng trực tiếp và đáng kể đến tốc độ đáp ứng và độ chính xác theo dõi của toàn bộ hệ thống.

Tốc độ đáp ứng nhanh là bắt buộc cho các ứng dụng đòi hỏi năng suất và độ chính xác cao như máy cắt laser tốc độ cao, máy đóng gói bao bì, hoặc robot công nghiệp thực hiện chuyển động phức tạp trên đường đi xác định (Path Following).Bài viết này sẽ tập trung vào việc phân tích một cách chi tiết và hệ thống các nguồn giảm độ trễ và tăng tốc độ phản hồi ở mọi cấp độ trong hệ thống servo.

1. Phân Tích Nguồn Gốc Độ Trễ (Latency) Trong Hệ Thống Servo

Độ trễ (Latency) có thể tích lũy từ nhiều thành phần khác nhau từ các thuật toán lọc tín hiệu chậm chạp đến sự không đồng bộ của mạng truyền thông đòi hỏi Kỹ sư Motion Control phải có sự phân tích và giám sát thời gian thực cẩn thận ở từng lớp.

1.1. Độ Trễ Trong Vòng Điều Khiển Lồng Nhau (Control Loop Latency)

Độ trễ trong vòng điều khiển lồng nhau xuất phát từ các giới hạn xử lý vật lý của Servo Drive và các thuật toán lọc tín hiệu được sử dụng để đảm bảo tính ổn định. Bộ Lọc Tín Hiệu, đặc biệt là LPF, có vai trò thiết yếu làm mịn tín hiệu phản hồi Encoder và dòng điện để loại bỏ Nhiễu (Noise) tần số cao, nhưng gây ra độ trễ (Latency) pha đáng kể trong phản hồi vòng mô-men xoắn và tốc độ. Việc sử dụng LPF quá mạnh sẽ kéo dài thời gian phản ứng của hệ thống.

Chu Kỳ Lấy Mẫu (Sampling Rate) là yếu tố vật lý quyết định giới hạn trên của tốc độ đáp ứng tối đa; Tốc độ xử lý của Servo Drive thực hiện bộ điều khiển PID quyết định tần số cập nhật dữ liệu, và Chu kỳ lấy mẫu chậm (ví dụ: 1-2 kHz) sẽ kéo dài độ trễ (Latency) và giới hạn tốc độ đáp ứng của toàn hệ thống.

Cuối cùng, Tính Toán Thuật Toán phức tạp cũng làm tăng độ trễ (Latency); Thời gian Bộ Điều Khiển dành để tính toán Bù Quán Tính (Inertia Compensation) hoặc Điều khiển Hệ Thống Hai Khối Lượng (Two-Mass System Control) có thể thêm vài micro giây (µs) vào chu kỳ điều khiển, là yếu tố cần xem xét trong các ứng dụng đòi hỏi độ chính xác tuyệt đối.

Các thành phần chính gây ra độ trễ trong Servo Drive:

- ADC/DAC Conversion: Thời gian chuyển đổi tín hiệu tương tự sang số (Analog to Digital Conversion) cho phản hồi dòng điện và vị trí.

- Filter Propagation Delay: Sự chậm trễ do các bộ lọc kỹ thuật số (như LPF) gây ra khi xử lý tín hiệu phản hồi.

- PID Calculation Time: Thời gian cần thiết để bộ điều khiển PID tính toán lệnh Mô-men Xoắn mới.

1.2. Độ Trễ Mạng Truyền Thông (Communication Latency)

Độ trễ mạng truyền thông là rào cản bên ngoài làm giảm tốc độ đáp ứng tổng thể của hệ thống servo và là nguyên nhân hàng đầu gây ra sự mất tính đồng bộ giữa các trục. Giao Thức Truyền Thông có thể gây ra độ trễ (Latency) rất lớn nếu không thời gian thực; Việc sử dụng giao thức Bus Trường không thời gian thực (ví dụ: Modbus TCP tiêu chuẩn) sẽ gây ra độ trễ (Latency) không thể chấp nhận được (hàng chục miligiây), làm giảm hiệu suất động lực học.

Tần Số Cập Nhật Lệnh là yếu tố then chốt; Tần số mà Bộ Điều Khiển gửi lệnh vị trí/tốc độ mới tới Servo Drive ảnh hưởng trực tiếp đến tốc độ đáp ứng tổng thể, đòi hỏi tần số này phải được giữ ở mức cao nhất có thể (thường là 1-4 kHz). Cuối cùng, Jitter Truyền Thông là hiện tượng nguy hiểm, đại diện cho Sự không ổn định trong thời gian truyền dữ liệu giữa các chu kỳ.

| Nguồn Gốc Độ Trễ | Mô Tả | Biện Pháp Khắc Phục Chính | Độ Lớn Độ Trễ Điển Hình |

|---|---|---|---|

| Vòng Điều Khiển | Thời gian xử lý của Servo Drive (Lọc, PID, Cập nhật). | Tăng Chu Kỳ Lấy Mẫu (Sampling Rate), tinh chỉnh tham số LPF. | 50 µs – 500 µs |

| Truyền Thông | Độ trễ do giao thức mạng và truyền dẫn. | Sử dụng EtherCAT hoặc Bus Trường thời gian thực khác. | < 1 µs (với EtherCAT DC) |

| Cơ Khí | Độ mềm dẻo (Compliance) và quán tính tải. | Feedforward, Độ cứng cơ khí cao, Bù Quán Tính (Inertia Compensation). | Rất thay đổi (tùy tải) |

2. Kỹ Thuật Nâng Cao để Giảm Độ Trễ và Tăng Tốc Độ Phản Hồi

Giảm độ trễ và tăng tốc độ phản hồi đòi hỏi Kỹ sư Motion Control phải áp dụng các giải pháp phần mềm thông minh và các kỹ thuật tinh chỉnh tham số tích cực trong Servo Drive và Bộ Điều Khiển PLC/CNC.

2.1. Tối Ưu Hóa Vòng Điều Khiển (Control Loop Optimization)

Tối ưu hóa vòng điều khiển là việc cải thiện khả năng Motor phản ứng ngay lập tức với các thay đổi lệnh vị trí hoặc tốc độ mà không gây ra tính ổn định kém. Feedforward là kỹ thuật quan trọng nhất giúp giảm thiểu sai số theo dõi và rút ngắn tốc độ đáp ứng của hệ thống; Nó cho phép Bộ Điều Khiển tính toán Mô-men Xoắn cần thiết để vượt qua quán tính và Ma sát trước khi Motor bắt đầu di chuyển, loại bỏ gần như hoàn toàn độ trễ (Latency) do quán tính động lực học.

Bù Động Lực Học là một nhóm thuật toán rộng hơn, bao gồm Bù Quán Tính (Inertia Compensation), giúp Servo Drive tự động bù đắp cho sự thay đổi quán tính tải (ví dụ: khi vật liệu được tiêu thụ dần trên cuộn nhả). Điều này đảm bảo Servo Drive duy trì hiệu suất vận hành đồng nhất và tăng cường tính ổn định bất kể tải thay đổi.

Bộ Lọc Phản Hồi (Feedback Filters) cần được sử dụng chiến lược; Sử dụng Bộ Lọc Nhiễu (Notch Filters) để triệt tiêu các đỉnh rung động cộng hưởng cho phép kỹ sư tăng Gain (P-Gain, I-Gain) của bộ điều khiển PID mà không gây ra rung động không mong muốn, từ đó trực tiếp tăng tốc độ đáp ứng.

2.2. Lựa Chọn và Tinh Chỉnh Tham Số Điều Khiển

Lựa chọn và tinh chỉnh tham số điều khiển là quá trình xác định các giới hạn hoạt động tối đa của hệ thống servo để đạt được độ chính xác và tốc độ đáp ứng tối ưu. Tối đa hóa Gain PID là mục tiêu cốt lõi của Tinh Chỉnh Tham Số (PID Tuning); Kỹ sư cần tìm kiếm các giá trị Gain cao nhất có thể đạt được mà không gây ra rung động không mong muốn.

P-Gain cao tạo ra Mô-men Xoắn lớn hơn cho một sai số vị trí nhỏ, giúp Motor phản ứng nhanh hơn và tăng tốc độ đáp ứng. Tăng Chu Kỳ Điều Khiển là một phương pháp giảm thiểu độ trễ vòng điều khiển ở cấp độ phần cứng. Việc nâng cấp Servo Drive có tốc độ xử lý nhanh hơn hoặc sử dụng phần cứng chuyên dụng để tăng tần số lấy mẫu sẽ giảm thiểu độ trễ tích lũy trong vòng điều khiển, cho phép hệ thống thực hiện lệnh điều khiển vị trí nhanh hơn.

Các bước Tối ưu hóa Vòng Lặp Lồng Nhau:

- Tinh chỉnh Vòng Mô-men Xoắn: Đảm bảo Servo Drive đạt được tốc độ đáp ứng cực nhanh với Mô-men Xoắn Motor (thường là 50 µs).

- Sử dụng Bộ Lọc: Áp dụng Bộ Lọc Nhiễu (Notch Filters) để triệt tiêu rung động cộng hưởng.

- Thêm Feedforward: Thiết lập lệnh Feedforward gia tốc/giảm tốc để loại bỏ sai số theo dõi.

- Tăng Gain Vòng Tốc Độ/Vị Trí: Tăng P-Gain và I-Gain lên mức tối đa có thể đạt được mà vẫn duy trì tính ổn định.

- Kiểm tra Độ Cứng: Xác minh lại tốc độ đáp ứng cuối cùng bằng công cụ chẩn đoán.

3. Giải Pháp Cơ Khí và Giao Tiếp Thời Gian Thực

Hiệu suất động lực học tối ưu là kết quả tổng hợp của sự kết hợp hoàn hảo giữa cơ khí chính xác và giao tiếp tức thời được cung cấp bởi mạng Bus Trường hiện đại.

3.1. Tăng Cường Độ Cứng Cơ Khí

Tăng Độ Cứng Cơ Khí là nguyên tắc thiết kế cơ bản để giảm thiểu độ trễ cơ khí và tăng cường khả năng truyền lực của hệ thống. Lựa chọn khớp nối, trục, và cơ cấu chấp hành có độ cứng cơ khí cao (ít Độ mềm dẻo (Compliance)) giúp giảm thiểu rung động cộng hưởng và tăng cường khả năng chịu tải. Điều này cho phép Bộ Điều Khiển tăng Gain mà không gây ra rung động ngay lập tức.

Giảm Quán Tính Tải là chiến lược thiết kế máy móc giúp Motor phản ứng nhanh hơn; Kỹ sư nên thiết kế tải nhẹ nhất có thể hoặc sử dụng tỷ lệ truyền động tối ưu để giảm tổng quán tính tải (J_load), cho phép Motor đạt được tốc độ đáp ứng nhanh hơn với cùng lượng Mô-men Xoắn đầu ra.

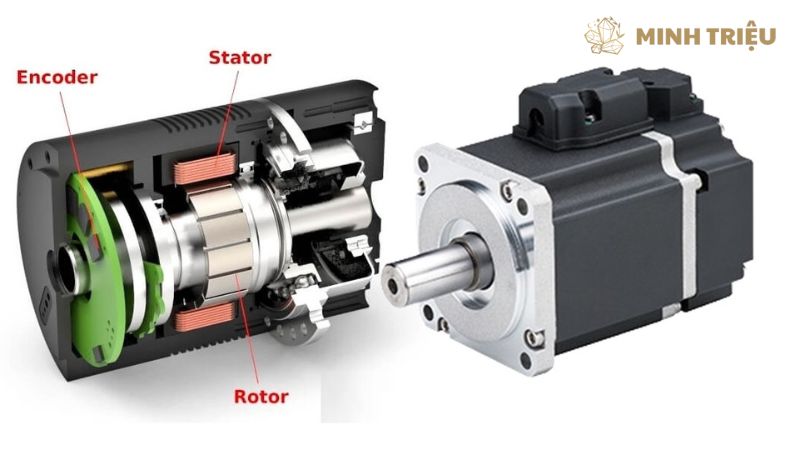

Cuối cùng, Sử dụng Encoder Độ Phân Giải Cao là cần thiết; Encoder có độ phân giải cao giúp Motor cung cấp tín hiệu phản hồi chi tiết và tức thời hơn, giảm thiểu độ trễ (Latency) phản hồi do lượng tử hóa và tăng cường độ chính xác của điều khiển vị trí.

3.2. Tối Ưu Hóa Bus Trường Thời Gian Thực

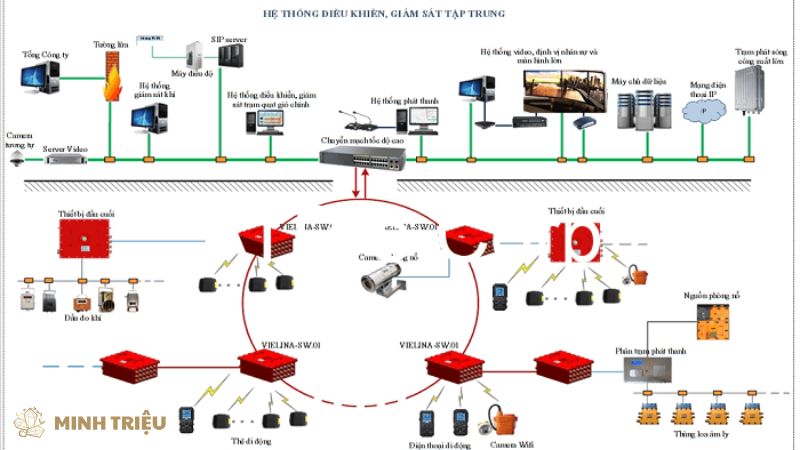

Tối ưu hóa Bus Trường Thời Gian Thực là bắt buộc để đảm bảo độ trễ (Latency) truyền thông gần như bằng 0 và tính đồng bộ hoàn hảo giữa các trục. Sử dụng EtherCAT là lựa chọn ưu tiên hàng đầu; EtherCAT là giao thức Bus Trường thời gian thực được ưa chuộng nhất trong sản xuất công nghiệp, đảm bảo tính đồng bộ và độ trễ truyền thông gần như bằng 0 bằng cách xử lý dữ liệu khi đi qua nút mạng. Điều này cho phép Bộ Điều Khiển gửi lệnh và nhận tín hiệu phản hồi với độ trễ cực thấp.

Đồng Bộ Hóa (Synchronization) là một tính năng thiết yếu của EtherCAT; Sử dụng chức năng đồng bộ hóa (Distributed Clocks – DC) để đảm bảo tất cả các Motor hoạt động và phản hồi lệnh di chuyển cùng một thời điểm chính xác, rất quan trọng cho robot công nghiệp nhiều trục và các ứng dụng đòi hỏi sự phối hợp chuyển động phức tạp.

Giảm Jitter Mạng là cần thiết; Thiết lập hệ thống mạng chính xác và sử dụng cáp Shielded Cable chất lượng cao giúp giảm thiểu Jitter Truyền Thông và Nhiễu điện từ (EMI), đảm bảo tính ổn định và độ tin cậy của tốc độ đáp ứng.

Yêu cầu kỹ thuật cho Hệ thống Servo Tốc độ cao:

- Tần số cập nhật vị trí/tốc độ tối thiểu 1 kHz (tốt nhất là 2-4 kHz).

- Sai số theo dõi (Tracking Error) dưới 50 xung Encoder ở tốc độ cao.

- Độ trễ (Latency) truyền thông End-to-End dưới 100 µs.

- Tỷ lệ quán tính tải/Motor (J_load / J_motor) dưới 5:1 (Tốt nhất là 1:1).

4. Kết Luận

Giảm độ trễ và tăng tốc độ phản hồi là mục tiêu cốt lõi và là thước đo quyết định khả năng cạnh tranh của robot công nghiệp và máy móc trong sản xuất công nghiệp. Việc tối ưu hóa đòi hỏi một cách tiếp cận đa diện, từ việc tinh chỉnh tham số (PID Tuning) tích cực và áp dụng kỹ thuật Feedforward thông minh, cho phép Bộ Điều Khiển dự đoán động lực học, đến việc sử dụng hệ thống mạng Bus Trường thời gian thực (EtherCAT) để đảm bảo độ trễ (Latency) truyền thông gần như bằng 0.