Động cơ servo

Động cơ Servo Thông minh (Smart Servo): Chìa Khóa Tích Hợp Trí Tuệ vào Hệ Thống Chuyển Động Công Nghiệp

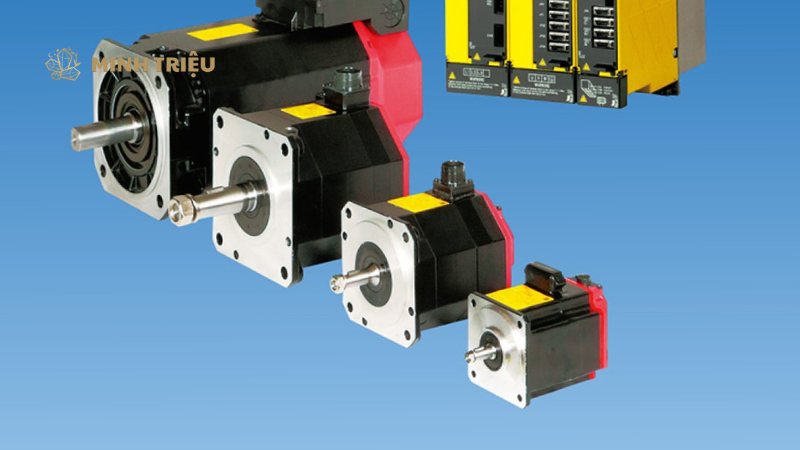

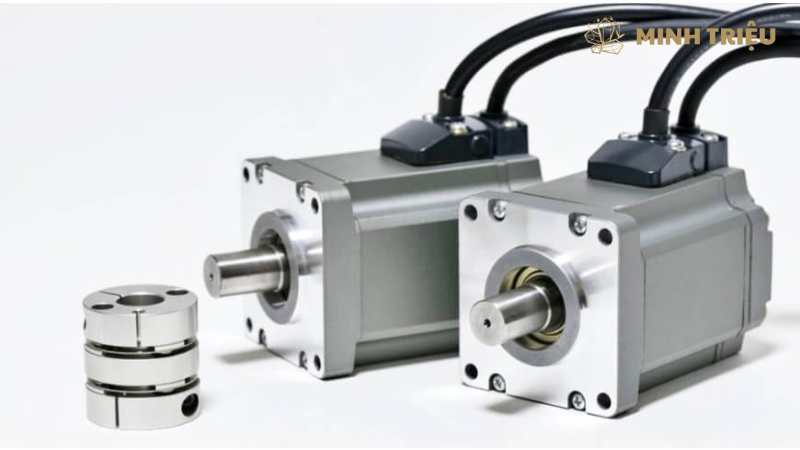

Động cơ servo thông minh (smart servo) là một hệ thống chuyển động mang tính cách mạng và là yếu tố then chốt thúc đẩy sản xuất công nghiệp bước vào kỷ nguyên Công nghiệp 4.0, đại diện cho sự hội tụ chưa từng có giữa công nghệ cơ điện tử, khả năng xử lý dữ liệu tốc độ cao, và trí tuệ nhúng (Embedded Intelligence).

Hệ thống này tích hợp chặt chẽ Motor, Encoder độ phân giải cao, và Servo Drive với Bộ vi xử lý mạnh mẽ ngay trong cùng một đơn vị, cho phép thu thập dữ liệu vận hành ở mức độ chi tiết chưa từng có, thực hiện phân tích tại chỗ (Edge Computing), và ra quyết định tự động mà không cần sự can thiệp liên tục từ Bộ Điều Khiển trung tâm (PLC/CNC). Bài viết này sẽ tập trung vào việc phân tích cấu trúc đột phá của Động cơ servo thông minh (smart servo) và làm rõ cách thức trí tuệ nhúng giúp chúng đạt được hiệu suất vận hành vượt trội.

1. Cốt Lõi Công Nghệ: Trí Tuệ Nhúng Trong Smart Servo

Smart Servo đạt được khả năng thông minh nhờ vào việc tích hợp các thành phần Bộ vi xử lý hiệu năng cao và các thuật toán Machine Learning cơ bản trực tiếp vào Servo Drive, tạo ra một đơn vị điều khiển tự chủ.

1.1. Vi Xử Lý và Thuật Toán Nhúng

Các thành phần vi xử lý và thuật toán nhúng đóng vai trò là bộ não của Smart Servo, quyết định khả năng xử lý dữ liệu tốc độ cao và thực hiện các chức năng điều khiển phức tạp. Smart Servo sử dụng Bộ vi xử lý đa nhân hoặc FPGA hiệu năng cao để thực hiện thuật toán điều khiển vị trí phức tạp (ví dụ: vòng điều khiển lồng nhau ở tần số cao) và xử lý tín hiệu phản hồi Encoder ở Sampling Rate cực kỳ cao (thường xuyên vượt quá 20 kHz). Tốc độ xử lý vượt trội này giúp giảm thiểu độ trễ (Latency) vòng điều khiển xuống mức micro giây.

Hơn nữa, Smart Servo tích hợp các mô hình toán học và Thuật toán Điều khiển Nâng cao để thực hiện Bù Động Lực Học tiên tiến. Các thuật toán này có khả năng mô hình hóa động lực học cơ khí phức tạp (ví dụ: mô hình hóa và triệt tiêu rung động cộng hưởng đa tần số) và thậm chí sử dụng các thuật toán Machine Learning cơ bản để tự học và thích ứng với các điều kiện tải hoặc Ma sát thay đổi theo thời gian, duy trì tính ổn định và tốc độ đáp ứng tối ưu.

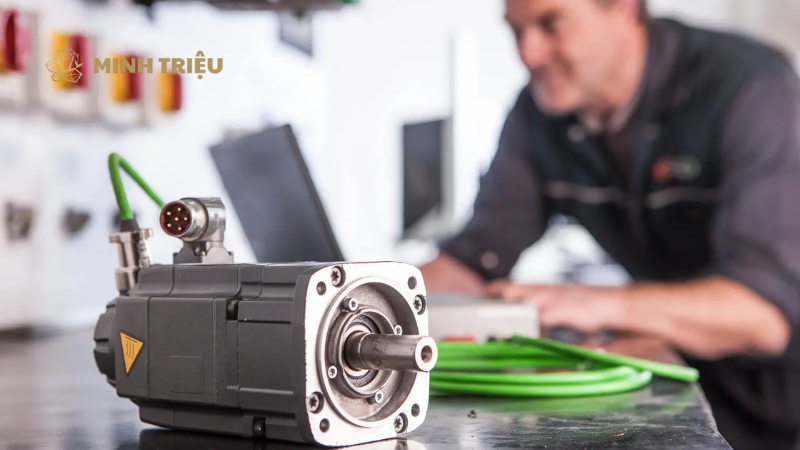

1.2. Khả năng Tự Chẩn Đoán và Báo cáo Lỗi

Khả năng tự chẩn đoán và báo cáo lỗi là tính năng quan trọng giúp Smart Servo hoạt động như một cảm biến thông minh, cung cấp thông tin quan trọng về tình trạng vật lý của chính nó và tải được điều khiển. Smart Servo theo dõi các thay đổi bất thường trong Mô-men Xoắn và dòng điện Motor (ví dụ: phân tích phổ tần số của dòng điện) để phát hiện sự cố như Ma sát tĩnh (stiction) bất thường, lỗi khớp nối, hoặc quán tính tải tăng đột ngột do trục vít me bị kẹt.

Khả năng này cho phép Bộ Điều Khiển cấp cao nhận được cảnh báo trước khi lỗi trở nên nghiêm trọng. Hơn nữa, Smart Servo tự động ghi lại Dữ liệu (Datalogging) các sự kiện quan trọng và các tham số vận hành, bao gồm lịch sử rung động Motor và biến động nhiệt độ, ngay tại thời điểm xảy ra sự cố hoặc trước khi xảy ra lỗi. Việc ghi lại dữ liệu chi tiết này cung cấp cho kỹ sư công cụ chẩn đoán mạnh mẽ để thực hiện phân tích nguyên nhân gốc rễ (Root Cause Analysis) một cách hiệu quả, giảm thiểu thời gian xử lý sự cố.

2. Tích Hợp và Giao Tiếp Thời Gian Thực

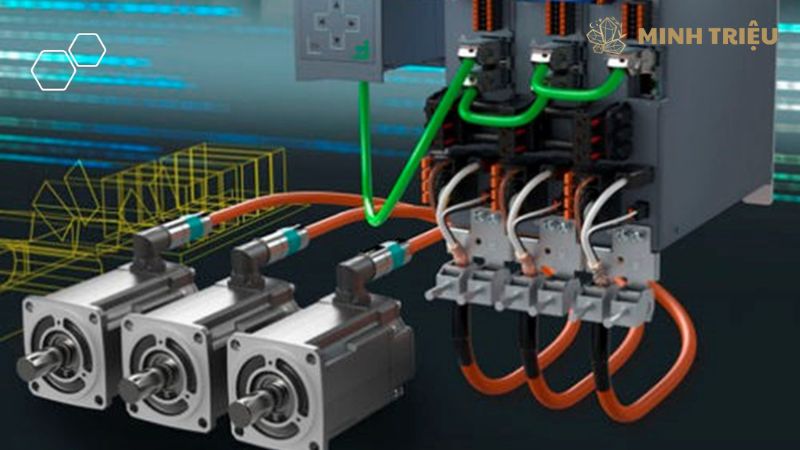

Tích hợp là lợi thế cạnh tranh then chốt của Smart Servo, cho phép chúng đạt được tính đồng bộ tuyệt đối, là yêu cầu không thể thiếu trong môi trường mạng lưới sản xuất linh hoạt.

2.1. Giao Tiếp Bus Trường Tốc Độ Cao và TSN

Giao tiếp Bus Trường Tốc Độ Cao và TSN đảm bảo sự kết nối đáng tin cậy và tức thời giữa Smart Servo và Bộ Điều Khiển trung tâm. Smart Servo luôn được trang bị giao thức Bus Trường thời gian thực (Real-Time Fieldbus) tiên tiến nhất, trong đó EtherCAT là phổ biến nhất, để đảm bảo độ trễ (Latency) truyền thông gần như bằng 0 (Zero Latency) và tính đồng bộ tuyệt đối giữa các trục.

Công nghệ này cho phép Bộ Điều Khiển gửi lệnh và nhận tín hiệu phản hồi Encoder Motor với độ trễ chỉ vài micro giây. Quan trọng hơn, TSN (Time-Sensitive Networking) là công nghệ mạng thế hệ mới mà Smart Servo đang tích hợp, giúp đảm bảo tính đồng bộ và độ chính xác truyền tải dữ liệu trên mạng Ethernet tiêu chuẩn (Layer 2) bằng cách thiết lập các kênh ưu tiên thời gian thực.

Việc áp dụng TSN là yếu tố quyết định cho ứng dụng robot công nghiệp quy mô lớn và các hệ thống máy móc phức tạp đòi hỏi sự phối hợp của hàng chục trục Motor với độ trễ cực thấp.

Bảng So sánh các Giao thức Bus Trường (Fieldbus) Phổ biến:

| Giao thức | Khả năng Thời gian Thực (RT) | Độ trễ (Latency) Điển hình | Tính năng Nâng cao | Ứng dụng Phổ biến |

|---|---|---|---|---|

| EtherCAT | RT Tối ưu | Gần 0 µs (với DC) | Đồng Bộ Hóa (Synchronization) (Distributed Clocks) | Servo thông minh, CNC, robot công nghiệp. |

| Profinet IRT | RT Tốt | 10 – 100 µs | Đồng Bộ Hóa Isochronous | Tự động hóa Siemens lớn, Dây chuyền sản xuất. |

| Powerlink | RT Tốt | ~100 µs | Cross-Communication | Các hệ thống điều khiển B&R. |

2.2. Edge Computing và Xử Lý Dữ Liệu Tại Chỗ

Edge Computing và xử lý dữ liệu tại chỗ là chìa khóa giúp Smart Servo phản ứng nhanh hơn và giảm thiểu gánh nặng truyền thông cho mạng lưới sản xuất. Smart Servo thực hiện phân tích dữ liệu sơ cấp ngay trên Servo Drive; Nó có thể xác định đỉnh rung động không mong muốn, độ trễ (Latency) cục bộ, hoặc sự thay đổi Ma sát mà không cần truyền tải toàn bộ dữ liệu thô Encoder và dòng điện lên Bộ Điều Khiển trung tâm (PLC/CNC).

Điều này giảm thiểu lượng dữ liệu thô phải truyền tải, tiết kiệm băng thông mạng và cho phép Bộ Điều Khiển cấp cao tập trung vào các nhiệm vụ điều phối phức tạp hơn. Hơn nữa, Motor có thể thực hiện Phản ứng Tức thời và tự động điều chỉnh Gain (P-Gain, I-Gain) hoặc thực hiện các hành động tự động nhỏ để duy trì tính ổn định trong chu kỳ miligiây (ví dụ: bật Bộ Lọc Nhiễu (Notch Filters) thích ứng) mà không cần chờ lệnh từ PLC. Khả năng tự chủ này là yếu tố nâng cao năng lực cạnh tranh đáng kể cho các ứng dụng đòi hỏi sự thích ứng nhanh chóng.

3. Tối Ưu Hóa Hiệu Suất và Bảo Trì Dự Đoán

Smart Servo chuyển đổi mô hình bảo trì từ phản ứng (chờ đợi hỏng hóc) sang dự đoán, mang lại lợi ích kinh tế đáng kể thông qua tối ưu hóa hiệu suất vận hành và giảm thiểu thời gian chết (Downtime).

3.1. Tự Động Tinh Chỉnh Tham Số (Auto-Tuning) Thông Minh

Khả năng tự động tinh chỉnh tham số (Auto-Tuning) thông minh đảm bảo Smart Servo duy trì tốc độ đáp ứng tối ưu bất kể sự thay đổi của tải và môi trường xung quanh. Smart Servo sử dụng thuật toán thích ứng (Adaptive Algorithms) để liên tục đánh giá và tính toán lại quán tính tải và độ cứng cơ khí của hệ thống trong suốt quá trình vận hành. Việc tính toán liên tục này cho phép Smart Servo tự động tinh chỉnh tham số (PID Tuning) (P-Gain, I-Gain) để duy trì tốc độ đáp ứng tối ưu, ngay cả khi tải thay đổi .

Bù Quán Tính Thích ứng là một ví dụ điển hình của tự động tinh chỉnh tham số; Bù Quán Tính (Inertia Compensation) được thực hiện một cách liên tục và thích ứng với mọi thay đổi độ cứng cơ khí và tải để đảm bảo phản hồi động lực học luôn nhất quán, giảm thiểu sự cần thiết của việc tinh chỉnh tham số thủ công tốn thời gian.

Các lợi ích của Tự động Tinh chỉnh Tham số (Auto-Tuning):

- Đảm bảo tốc độ đáp ứng tối ưu trong mọi điều kiện tải.

- Giảm thiểu rung động cộng hưởng do thay đổi vật lý của hệ thống.

- Tiết kiệm thời gian Kỹ sư Motion Control trong quá trình thiết lập ban đầu.

- Tăng cường tính ổn định và độ chính xác theo dõi.

3.2. Giám Sát Tình Trạng và Bảo Trì Dự Đoán (Predictive Maintenance)

Giám sát Tình trạng (Condition Monitoring) và Bảo trì Dự đoán là những chức năng tạo ra giá trị kinh tế lớn nhất của Smart Servo, bằng cách ngăn chặn các sự cố hỏng hóc bất ngờ. Smart Servo theo dõi các thông số vật lý quan trọng: nhiệt độ cuộn dây Motor, độ lệch trục (Runout), mức độ rung động (phân tích phổ tần số), và tình trạng của các cảm biến nội bộ. Dữ liệu này là căn cứ để thực hiện Bảo trì Dự đoán.

Smart Servo sử dụng các mô hình phân tích xu hướng và Machine Learning để dự đoán thời điểm cần thay thế linh kiện (ví dụ: vòng bi, tụ điện) trước khi gây ra thời gian chết (Downtime), giảm thiểu rủi ro hỏng hóc bất ngờ và nâng cao năng lực cạnh tranh của dây chuyền sản xuất. Ví dụ, một sự gia tăng dần dần của rung động tại tần số đặc trưng của vòng bi sẽ kích hoạt cảnh báo Dự đoán Lỗi, cho phép quản lý sản xuất lên lịch thay thế vào thời điểm thích hợp.

4. Kết Luận

Động cơ servo thông minh (smart servo) là bước tiến quyết định trong công nghệ Motion Control, biến đổi Motor từ một cơ cấu chấp hành thụ động thành một nút mạng thông minh và tự trị. Khả năng tích hợp trí tuệ nhúng thông qua Bộ vi xử lý hiệu năng cao, xử lý dữ liệu tốc độ cao tại chỗ, giao tiếp tức thời qua Bus Trường thời gian thực (EtherCAT và TSN), và thực hiện Bảo trì Dự đoán toàn diện sẽ giúp các nhà máy nâng cao năng lực cạnh tranh bằng cách tối ưu hóa hiệu suất vận hành, đạt được tính đồng bộ và độ chính xác tối đa, và giảm thiểu thời gian chết ngoài kế hoạch.