Động cơ servo

Đánh giá rủi ro an toàn khi sử dụng servo: Quy trình bắt buộc đạt chuẩn PLe/SIL3

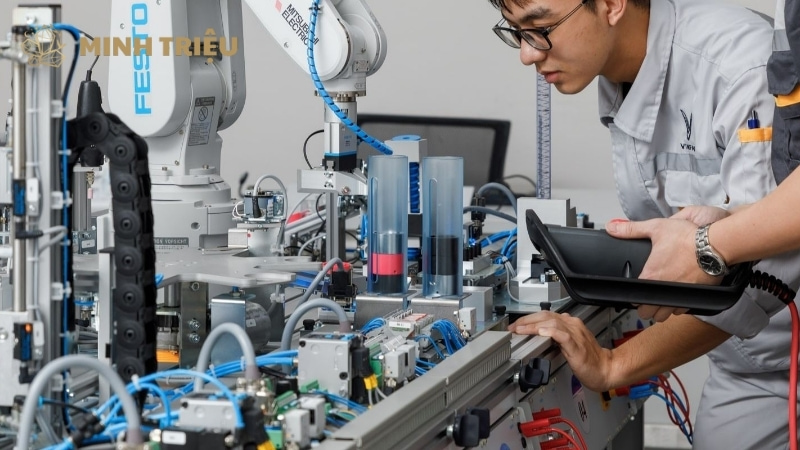

Động cơ servo đại diện cho công nghệ then chốt, thúc đẩy tốc độ và độ chính xác trong tự động hóa công nghiệp, từ robot công nghiệp đến máy công cụ CNC. Tuy nhiên, khả năng gia tốc tức thì và tốc độ phản ứng cao của servo drive cũng tạo ra các nguy cơ an toàn đáng kể, đặc biệt khi sự cố xảy ra. Việc đánh giá rủi ro an toàn khi sử dụng servo là một quy trình bắt buộc, nhằm xác định và giảm thiểu các mối nguy hiểm tiềm tàng, đảm bảo an toàn tuyệt đối cho người vận hành. Bài viết chuyên sâu này sẽ phân tích từ các nguy cơ tiềm ẩn cơ bản, tiến tới quy trình cốt lõi đánh giá rủi ro theo tiêu chuẩn ISO 13849, và làm rõ cách các chức năng an toàn tích hợp (STO, SS1, SS2, SLS) được áp dụng để đạt mức độ tin cậy PLe/SIL3 cao nhất.

1. Tổng quan về An toàn Servo và Các Nguy cơ Tiềm ẩn

1.1. Bản chất chuyển động và Rủi ro từ Động cơ Servo

Các động cơ servo tạo ra rủi ro đáng kể do bản chất vận hành của chúng trong môi trường sản xuất công nghiệp. Servo có khả năng đạt được tốc độ phản ứng cực nhanh, dẫn đến nguy cơ va chạm nghiêm trọng khi có lỗi hệ thống hoặc can thiệp không chủ ý từ người vận hành. Quán tính lớn của hệ thống cơ khí liên kết với servo tạo ra thách thức, khiến tải không thể dừng kịp thời ngay cả khi ngắt điện truyền thống, gây hư hỏng thiết bị hoặc gây thương tích.

Mối nguy cơ khí thường xuyên xảy ra, bao gồm các sự cố cắt, kẹp hoặc va chạm mạnh ở các trục chuyển động X, Y, Z, trong khi nguy cơ điện luôn hiện hữu dưới dạng sốc điện hoặc hồ quang từ các bộ servo drive công suất cao. Thất bại của phanh cơ (Brake Failure) là một mối nguy hiểm đặc biệt nghiêm trọng đối với trục đứng, nơi tải trọng nặng có thể rơi không kiểm soát nếu hệ thống phanh phụ không được kiểm soát an toàn (Safe Brake Control – SBC).

1.2. Mục tiêu của việc Đánh giá Rủi ro An toàn

Việc đánh giá rủi ro an toàn là một bước bắt buộc, phục vụ các mục tiêu chiến lược trong quản lý an toàn chức năng của servo drive. Đánh giá rủi ro giúp doanh nghiệp tuân thủ các tiêu chuẩn quốc tế như ISO 13849 (Performance Level – PL) và IEC 61508 (Safety Integrity Level – SIL), tránh các hình phạt pháp lý và nâng cao uy tín.

Mục tiêu kỹ thuật là xác định mức Performance Level (PL) hoặc Safety Integrity Level (SIL) cần thiết cho từng chức năng an toàn cụ thể, dựa trên mức độ nghiêm trọng của mối nguy hiểm. Kết quả đánh giá rủi ro sẽ là cơ sở quan trọng để lựa chọn chức năng an toàn tích hợp (STO, SS1, SS2, SLS) phù hợp, đảm bảo giải pháp giảm thiểu rủi ro đạt hiệu quả tối ưu.

2. Quy trình Cốt lõi Đánh giá Rủi ro An toàn khi Sử dụng Servo

2.1. Bước 1: Xác định Giới hạn và Môi trường Ứng dụng

Bước đầu tiên của việc đánh giá rủi ro an toàn là xác định rõ ràng giới hạn của máy móc và môi trường ứng dụng mà servo hoạt động. Kỹ sư phải xác định ranh giới không gian và thời gian hoạt động của máy, bao gồm phạm vi chuyển động tối đa của các trục servo và chu kỳ hoạt động dự kiến.

Cần liệt kê các chế độ vận hành khác nhau như Chế độ Tự động (Automatic Mode), Chế độ Thủ công (Manual Mode), và Chế độ Thiết lập/Bảo trì (Setup/Maintenance Mode), vì mỗi chế độ sẽ có mức độ rủi ro và yêu cầu an toàn khác nhau. Việc xác định các vùng tương tác giữa người và máy (Human-Machine Interaction Zones), ví dụ như khu vực tải/dỡ hàng hoặc điểm cần can thiệp bảo trì, là cực kỳ quan trọng để thiết kế các cơ chế bảo vệ vật lý và an toàn chức năng phù hợp.

2.2. Bước 2: Nhận diện Mối nguy và Sự kiện Nguy hiểm

Mục tiêu của Bước 2 là nhận diện mọi mối nguy hiểm và sự kiện nguy hiểm tiềm tàng liên quan đến chuyển động của servo drive và cơ cấu chấp hành. Kỹ sư cần phân tích từng bộ phận chuyển động của servo, bao gồm trục X, Y, Z hoặc các khớp nối của cánh tay robot, để dự đoán các kịch bản va chạm.

Cần nhận diện các tình huống lỗi có thể xảy ra, bao gồm lỗi tín hiệu từ bộ điều khiển, lỗi cảm biến vị trí/tốc độ, lỗi phần mềm điều khiển, hoặc lỗi truyền thông giữa PLC và drive. Đặc biệt, nguy cơ Khởi động Bất ngờ (Unexpected Start-up) phải được đánh giá nghiêm ngặt, vì nó có thể xảy ra do lỗi bên trong drive hoặc lỗi phần mềm trong PLC, yêu cầu chức năng an toàn STO phải được kích hoạt để ngăn chặn.

2.3. Bước 3: Ước tính Rủi ro (Risk Estimation) theo Tiêu chuẩn ISO 13849

Bước 3 là bước định lượng, sử dụng Ma trận S-F-P theo tiêu chuẩn ISO 13849 để ước tính Rủi ro và xác định mức độ Performance Level (PLr) cần thiết.

- S (Severity of Injury): Mức độ nghiêm trọng của chấn thương được đánh giá, phân loại thành S1 (Chấn thương nhẹ, có thể hồi phục) hoặc S2 (Chấn thương nghiêm trọng, không thể hồi phục hoặc Tử vong).

- F (Frequency of Exposure): Tần suất tiếp xúc của người vận hành với mối nguy được đánh giá, phân loại thành F1 (Hiếm hoặc ngắn) hoặc F2 (Thường xuyên hoặc kéo dài).

- P (Possibility of Avoidance): Khả năng tránh khỏi rủi ro được đánh giá, phân loại thành P1 (Có thể tránh được) hoặc P2 (Gần như không thể tránh được).

Xác định Performance Level (PLr) cần thiết được thực hiện dựa trên sự kết hợp của S, F, P, và có thể dao động từ PL a đến mức cao nhất là PLe. Hầu hết các ứng dụng servo tốc độ cao yêu cầu mức PLe để đảm bảo an toàn tối đa.

3. Giải pháp Giảm thiểu Rủi ro bằng Chức năng An toàn Tích hợp (STO, SS1, SS2, SLS)

Các chức năng an toàn tích hợp (Safety Integrated) được nhúng trong servo drive là giải pháp giảm thiểu rủi ro hiệu quả nhất, cung cấp các cơ chế dừng an toàn có kiểm soát và giám sát chuyển động chính xác.

3.1. Phân tích các Chức năng An toàn Servo Cơ bản

- STO (Safe Torque Off) là chức năng cơ bản nhất, được sử dụng để chỉ định mức giảm thiểu rủi ro cho các sự kiện Dừng Khẩn cấp không cần hãm. STO hoạt động bằng cách ngắt nguồn cung cấp mô-men xoắn theo cấu trúc hai kênh độc lập, đảm bảo động cơ không thể khởi động lại không chủ ý, đáp ứng PLe/SIL3.

- SS1 (Safe Stop 1) là lựa chọn khi cần giảm thiểu rủi ro thông qua quá trình hãm có kiểm soát. SS1 sử dụng mô-men xoắn để giảm tốc động cơ về trạng thái dừng trong thời gian dừng an toàn (T_delay) đã định, sau đó tự động chuyển sang trạng thái STO. Điều này ngăn ngừa hư hỏng sản phẩm và giảm thiểu thời gian dừng máy.

- SS2 (Safe Stop 2) cung cấp mức độ an toàn cao hơn, bằng cách thực hiện hãm có kiểm soát và chuyển sang trạng thái SOS (Safe Operating Stop). SS2 giảm thiểu rủi ro bằng cách duy trì năng lượng để giữ vị trí động cơ và liên tục giám sát vị trí an toàn (Safe Position Monitoring – SPM), rất quan trọng cho các trục có tải trọng lớn hoặc robot cần giữ nguyên trạng thái.

- SLS (Safely Limited Speed) cho phép giảm thiểu rủi ro trong chế độ bảo trì, bằng cách giới hạn tốc độ tối đa (Vmax) của động cơ xuống một ngưỡng an toàn. Nếu tốc độ vượt quá Vmax, hệ thống sẽ kích hoạt SS1 hoặc SS2. SLS tối ưu hóa hiệu suất sản xuất bằng cách cho phép người vận hành can thiệp vào máy đang chạy ở tốc độ an toàn.

3.2. Vai trò của Thiết bị An toàn Hỗ trợ

Để đạt được mức độ tin cậy PLe/SIL3 theo yêu cầu của đánh giá rủi ro an toàn, các thiết bị an toàn hỗ trợ là không thể thiếu.

- Sử dụng Safe Encoder (Encoder An toàn) là bắt buộc cho các chức năng liên quan đến giám sát chuyển động như SS2 và SLS. Encoder An toàn cung cấp dữ liệu vị trí và tốc độ qua các kênh độc lập, đảm bảo rằng thông tin được sử dụng cho chức năng an toàn là đáng tin cậy.

- Ứng dụng Safety Light Curtain (Màn chắn an toàn) là một rào cản quang học phổ biến, được sử dụng để kích hoạt SS1/SS2 ngay lập tức khi khu vực nguy hiểm bị xâm phạm bởi người vận hành.

- Tích hợp Safe Brake Control (SBC) là yếu tố then chốt cho các trục đứng (Vertical Axes). SBC đảm bảo phanh cơ được kiểm soát an toàn và đáng tin cậy, giảm thiểu rủi ro rơi tải sau khi STO đã được kích hoạt.

Các chức năng giám sát chuyển động an toàn khác được kích hoạt nhờ vào các thiết bị hỗ trợ này, bao gồm:

- SLP (Safely Limited Position): Giới hạn vị trí an toàn mà trục servo có thể di chuyển.

- SAR (Safe Acceleration Range): Giới hạn gia tốc an toàn tối đa để đảm bảo chuyển động không quá đột ngột.

- SDI (Safe Direction Indication): Đảm bảo động cơ chỉ quay theo hướng an toàn đã định trong chế độ bảo trì.

4. Kiểm tra và Chứng nhận Hệ thống An toàn Servo

4.1. Yêu cầu Toàn vẹn An toàn (PLe/SIL3)

Việc đánh giá rủi ro an toàn thường dẫn đến yêu cầu về mức độ Toàn vẹn An toàn cao nhất là PLe/SIL3 cho các hệ thống servo tốc độ cao. PLe (Performance Level e) theo ISO 13849 và SIL3 (Safety Integrity Level 3) theo IEC 61508 là các định nghĩa về độ tin cậy, biểu thị xác suất lỗi nguy hiểm (PFHd) rất thấp, nhỏ hơn 10^-7 (một lỗi nguy hiểm trong 10 triệu giờ vận hành).

Các chỉ số kỹ thuật xác định mức độ tin cậy này bao gồm:

- MTTFd (Mean Time To Dangerous Failure): Thời gian trung bình đến khi xảy ra lỗi nguy hiểm.

- DC (Diagnostic Coverage): Khả năng của hệ thống trong việc phát hiện các lỗi nguy hiểm.

Tầm quan trọng của Cấu trúc Redundancy (Hai kênh độc lập) trong Drive là cốt lõi để đạt được PLe/SIL3. Servo drive tích hợp Safety Integrated phải có ít nhất hai kênh xử lý và ngắt an toàn độc lập và được giám sát chéo (Cross-Monitoring) để đảm bảo rằng nếu một kênh thất bại, kênh còn lại vẫn duy trì chức năng an toàn và kích hoạt trạng thái bảo vệ.

4.2. Quy trình Xác nhận (Validation) và Lập hồ sơ (Documentation)

Sau khi hệ thống an toàn đã được thiết kế và lắp đặt dựa trên kết quả đánh giá rủi ro, quy trình Xác nhận (Validation) là bước bắt buộc cuối cùng để chứng minh tính hiệu quả của nó.

- Kiểm tra chức năng (Functional Test): Thực hiện các bài kiểm tra thực tế để đảm bảo các chức năng an toàn (STO, SS1, SLS) hoạt động đúng như thiết kế, ví dụ: đo lường thời gian dừng an toàn thực tế của SS1 phải nằm trong giới hạn T_delay đã tính toán.

- Tính toán xác suất lỗi nguy hiểm (PFHd Calculation): Sử dụng dữ liệu độ tin cậy của các thành phần (Drive, Encoder, Relay) để tính toán PFHd tổng thể của hệ thống, qua đó chứng minh đạt PLe/SIL3 trên giấy tờ.

- Lập hồ sơ kỹ thuật chi tiết: Tất cả các tính toán, bản vẽ, kết quả kiểm tra và chứng nhận phải được lập hồ sơ đầy đủ để tạo thành một Hồ sơ Kỹ thuật (Technical File), phục vụ cho việc kiểm tra và audit pháp lý bởi các cơ quan quản lý an toàn.

5. Kết luận

Đánh giá rủi ro an toàn khi sử dụng servo là nền tảng không thể thiếu để xây dựng dây chuyền sản xuất hiện đại và an toàn. Bằng cách tuân thủ quy trình đánh giá rủi ro chính xác (theo ISO 13849) và tích hợp hiệu quả các chức năng an toàn tích hợp (STO, SS1, SS2, SLS), doanh nghiệp không chỉ đáp ứng các tiêu chuẩn bắt buộc quốc tế (PLe/SIL3) mà còn tối ưu hóa thời gian vận hành và hiệu suất sản xuất. Việc đánh giá rủi ro phải là một quy trình liên tục và được cập nhật định kỳ để ứng phó với mọi thay đổi trong môi trường sản xuất công nghiệp.