Động cơ servo

Cấu tạo cơ bản của động cơ servo: Rotor, Stator và Cảm biến – Chìa khóa tự động hóa

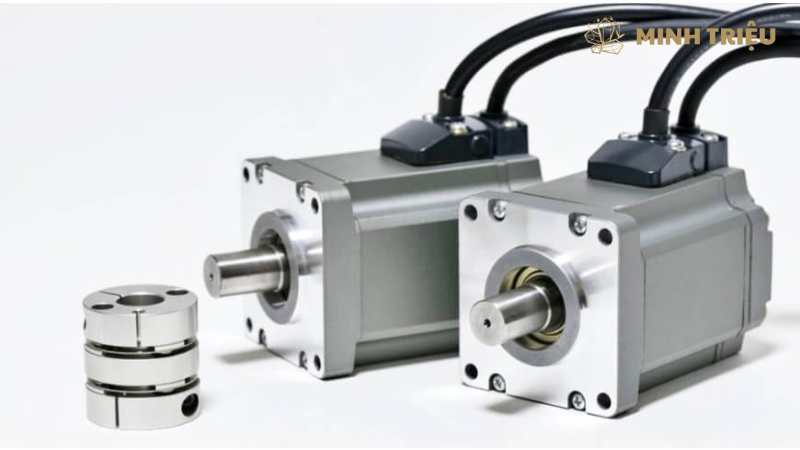

Động cơ servo đại diện cho đỉnh cao của công nghệ truyền động trong sản xuất công nghiệp, đảm bảo khả năng điều khiển vị trí, tốc độ và mô-men xoắn với độ chính xác tuyệt đối. Hệ thống này khác biệt hoàn toàn so với động cơ truyền thống, sử dụng một cơ chế phản hồi vòng kín nhằm loại bỏ sai số trong quá trình vận hành. Các ứng dụng động cơ servo hiện nay bao gồm những lĩnh vực đòi hỏi tính lặp lại cao như máy móc CNC, cánh tay robot và dây chuyền lắp ráp tự động, tạo ra hiệu suất và chất lượng sản phẩm vượt trội.

Bài viết này thực hiện mục tiêu phân tích cấu tạo cơ bản của động cơ servo qua ba yếu tố chính: Stator động cơ servo, Rotor động cơ servo, và Cảm biến hồi tiếp. Việc nghiên cứu từng thành phần giúp người đọc hiểu rõ nguyên lý hoạt động servo và cơ chế điều khiển vòng kín độc đáo. Qua đó, chúng ta có thể nhận thấy lý do tại sao servo motor trở thành lựa chọn hàng đầu cho các hệ thống tự động hóa phức tạp, phục vụ việc ra quyết định kỹ thuật và tối ưu hóa hệ thống vận hành.

1. Phân tích 3 thành phần cốt lõi của động cơ Servo

Cấu tạo động cơ servo tập trung vào việc tối ưu hóa hiệu suất và khả năng phản hồi nhanh, hình thành từ sự kết hợp hài hòa của các bộ phận cơ điện và điện tử chính xác. Ba thành phần cơ bản và quan trọng nhất bao gồm phần tĩnh (Stator), phần quay (Rotor) và bộ phận đo lường (Cảm biến hồi tiếp), cùng nhau tạo nên một hệ thống truyền động hoàn chỉnh.

1.1. Stator (Phần Tĩnh) Nơi tạo ra từ trường

Stator động cơ servo đảm nhận vai trò thiết yếu trong việc tạo ra từ trường quay, hình thành nên bộ phận tĩnh của động cơ. Cấu tạo của Stator bao gồm ba yếu tố chính: khung vỏ, lõi thép và cuộn dây.

- Khung vỏ thực hiện chức năng bảo vệ các bộ phận bên trong khỏi tác động môi trường, đồng thời đóng vai trò như bộ phận tản nhiệt chính cho động cơ.

- Lõi thép được chế tạo từ các lá thép kỹ thuật điện mỏng, ghép lại với nhau để giảm tổn thất năng lượng do dòng điện xoáy, tạo ra khe hở cho các rãnh đặt cuộn dây.

- Cuộn dây quấn (Phần ứng) bao gồm các cuộn dây đồng được bố trí đối xứng, nhận dòng điện từ bộ điều khiển (Driver) và sinh ra từ trường quay. Stator động cơ servo AC sử dụng cuộn dây ba pha, tạo ra mô-men xoắn mạnh mẽ và khả năng đảo chiều linh hoạt.

Bộ phận Stator quyết định khả năng chịu tải và tốc độ tối đa của động cơ, đảm bảo sự ổn định nhiệt trong quá trình hoạt động liên tục.

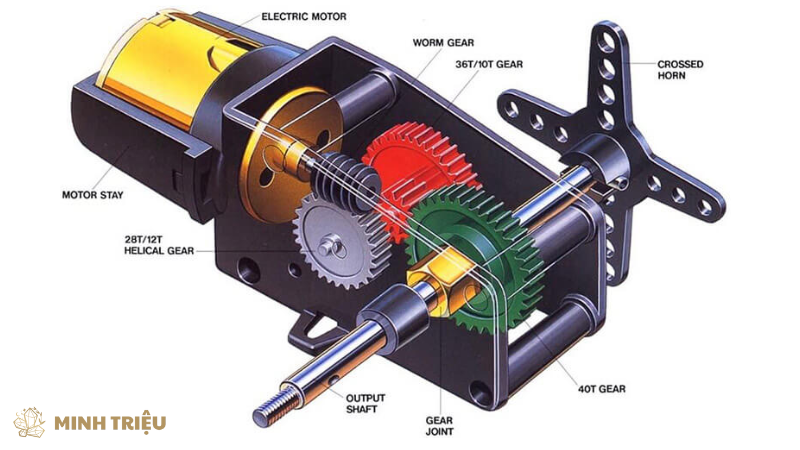

1.2. Rotor (Phần Quay) Trái tim của động cơ

Rotor động cơ servo thực hiện chức năng chuyển hóa năng lượng từ trường thành chuyển động cơ học, được xem là trái tim quay của hệ thống. Cấu tạo của Rotor thường bao gồm trục quay và các nam châm vĩnh cửu.

- Trục quay chuyển giao mô-men xoắn ra tải bên ngoài, đảm bảo truyền động cơ học chính xác.

- Nam châm vĩnh cửu thường được sử dụng vật liệu Neodymium (đất hiếm) do khả năng tạo ra mật độ từ thông cao, giúp động cơ đạt được mô-men xoắn lớn trong kích thước nhỏ gọn.

- Khoảng cách khe hở không khí giữa Rotor và Stator được duy trì cực kỳ nhỏ, tối ưu hóa hiệu suất truyền năng lượng từ trường.

Đặc điểm quan trọng nhất của Rotor động cơ servo là quán tính thấp, cho phép động cơ thay đổi tốc độ và hướng quay gần như ngay lập tức. Tính năng này cực kỳ cần thiết cho các ứng dụng đòi hỏi chu kỳ tăng tốc và giảm tốc nhanh, đáp ứng tính linh hoạt trong sản xuất công nghiệp hiện đại.

1.3. Cảm biến hồi tiếp (Encoder/Resolver) Bộ não điều khiển

Cảm biến động cơ servo cung cấp phản hồi thời gian thực về trạng thái vận hành của trục, hoàn thành cơ chế điều khiển vòng kín độc đáo của Servo. Bộ phận này đóng vai trò là bộ não điện tử, biến chuyển động cơ học thành tín hiệu điện tử có thể đọc được.

Vai trò quan trọng nhất của Cảm biến là việc liên tục xác định vị trí, tốc độ và góc quay của trục. Thông tin này được sử dụng để so sánh với lệnh đặt, giúp bộ điều khiển xử lý sai số và hiệu chỉnh dòng điện. Các loại cảm biến hồi tiếp phổ biến bao gồm:

- Encoder (Bộ mã hóa): Sử dụng nguyên lý quang học hoặc từ tính để tạo ra tín hiệu số. Encoder cung cấp độ phân giải rất cao, phù hợp cho các ứng dụng định vị chính xác. Loại Incremental: Chỉ cung cấp thông tin về sự thay đổi vị trí. Loại Absolute: Cung cấp vị trí tuyệt đối của trục ngay cả khi động cơ bị mất nguồn.

- Resolver (Bộ phân giải): Hoạt động dựa trên nguyên lý cảm ứng điện từ, cung cấp tín hiệu tương tự (analog). Resolver nổi tiếng về độ bền và khả năng chống chịu nhiễu, rung động hoặc nhiệt độ cao, thích hợp cho môi trường sản xuất công nghiệp khắc nghiệt.

Nguyên lý hoạt động của hệ thống vòng kín phụ thuộc hoàn toàn vào độ tin cậy và chính xác của tín hiệu từ Cảm biến động cơ servo.

| Tính năng | Encoder (Quang học/Từ tính) | Resolver (Cảm ứng điện từ) |

|---|---|---|

| Loại tín hiệu | Số (Digital) | Tương tự (Analog) |

| Độ chính xác | Rất cao, phụ thuộc vào độ phân giải (bit) | Cao, phụ thuộc vào độ tuyến tính |

| Độ bền môi trường | Kém hơn, nhạy cảm với bụi bẩn, rung động | Rất cao, chịu được nhiệt độ và rung lắc lớn |

| Chi phí | Thường thấp hơn cho các loại tiêu chuẩn | Thường cao hơn, nhưng chi phí bảo trì thấp |

| Ứng dụng điển hình | Robotics, máy in 3D, máy CNC cao cấp | Hàng không vũ trụ, máy công cụ nặng, môi trường ẩm ướt |

2. Nguyên lý hoạt động cơ bản của động cơ Servo

Nguyên lý hoạt động servo được xây dựng trên nền tảng của điều khiển vòng kín (Closed-Loop Control), một cơ chế tự hiệu chỉnh liên tục. Cơ chế này đảm bảo rằng đầu ra thực tế của động cơ luôn khớp với lệnh đầu vào mong muốn. Hệ thống bao gồm ba vòng điều khiển chính: Vòng Vị trí, Vòng Tốc độ và Vòng Dòng điện (hoặc Mô-men xoắn). Chu trình điều khiển vòng kín diễn ra theo các bước có tính logic cao, tạo thành một chu kỳ phản hồi liên tục.

Các bước trong chu trình điều khiển vòng kín:

- Đầu vào (Lệnh đặt) Bộ điều khiển (Driver) tiếp nhận lệnh từ PLC hoặc hệ thống điều khiển cấp cao, xác định vị trí, tốc độ, hoặc mô-men xoắn mục tiêu.

- Đo lường hồi tiếp Cảm biến động cơ servo liên tục gửi dữ liệu thực tế về vị trí và tốc độ trục quay.

- Xử lý sai số (Error Signal) Driverthực hiện phép so sánh giữa lệnh đặt (giá trị mong muốn) và tín hiệu hồi tiếp (giá trị thực tế), tính toán giá trị sai số.

- Điều chỉnh (Correction) Bộ điều khiển dựa trên giá trị sai số và thông số PID (Proportional-Integral-Derivative), điều chỉnh dòng điện cung cấp cho Stator động cơ servo.

- Kết quả chính xác Sự điều chỉnh dòng điện đảm bảo Rotor động cơ servo quay chính xác đến vị trí yêu cầu, khắc phục các lỗi do tải hoặc ma sát gây ra.

| Vòng điều khiển | Mục đích chính | Tín hiệu hồi tiếp sử dụng | Kết quả kiểm soát |

|---|---|---|---|

| Vòng Dòng điện (Mô-men xoắn) | Kiểm soát dòng điện cấp cho Stator, quyết định mô-men xoắn. | Cảm biến Hall (đo dòng điện) | Phản ứng mô-men xoắn cực nhanh |

| Vòng Tốc độ | Kiểm soát tốc độ quay, đảm bảo vận tốc đạt giá trị đặt. | Xung tốc độ từ Cảm biến | Tốc độ ổn định, không bị dao động |

| Vòng Vị trí | Kiểm soát góc quay hoặc vị trí tuyến tính, đảm bảo dừng đúng điểm. | Tín hiệu vị trí từ Encoder/Resolver | Độ chính xác định vị tuyệt đối (Positioning Accuracy) |

Cơ chế này giúp động cơ servo duy trì độ ổn định cao, loại bỏ hiện tượng mất bước (Step loss) thường gặp ở động cơ bước, khẳng định ưu thế vượt trội trong các ứng dụng cần độ tin cậy và chính xác cao.

3. Vai trò của động cơ Servo trong sản xuất công nghiệp

Ứng dụng động cơ servo đã định hình lại nhiều quy trình trong sản xuất công nghiệp, chuyển đổi các thao tác thủ công thành quy trình tự động hóa tốc độ cao. Sự phổ biến này xuất phát từ những ưu điểm kỹ thuật vượt trội mà cấu tạo động cơ servo mang lại, đặc biệt là khả năng điều khiển vòng kín.

Độ chính xác và Tốc độ cao là hai yếu tố then chốt tăng cường vai trò của Servo trong công nghiệp. Động cơ servo có thể đạt và duy trì tốc độ cao, đồng thời thực hiện định vị chính xác đến từng micro mét, đảm bảo sự đồng bộ tuyệt đối giữa các trục chuyển động.

3.1. Các yêu cầu kỹ thuật cao cấp của Servo

- Khả năng chịu quá tải tạm thời: Servo có thể cung cấp mô-men xoắn gấp 3 đến 5 lần định mức trong thời gian ngắn, hỗ trợ quá trình tăng tốc đột ngột.

- Độ phân giải vị trí cao: Cảm biến động cơ servo có thể cung cấp hàng triệu xung/vòng quay, đảm bảo độ mịn của chuyển động.

- Dải tốc độ rộng và ổn định: Servo duy trì mô-men xoắn ổn định trên toàn bộ dải tốc độ, kể cả ở tốc độ rất thấp.

- Đáp ứng động lực học (Dynamic Response) nhanh: Thời gian phản hồi ngắn, cho phép hệ thống xử lý các thay đổi tải trọng tức thì.

3.2. Các lĩnh vực ứng dụng điển hình

- Robot công nghiệp (Robotics) Yêu cầu độ linh hoạt và chính xác cao, đòi hỏi động cơ servo phải điều khiển khớp tay. Servo đảm bảo robot thực hiện các thao tác gắp/thả sản phẩm một cách nhanh chóng và lặp lại chính xác hàng triệu lần.

- Máy CNC (Computer Numerical Control) Thực hiện điều khiển các trục X, Y, Z, giúp máy cắt gọt vật liệu với sai số cực nhỏ. Rotor động cơ servo quán tính thấp giúp máy thực hiện các đường cong phức tạp (contouring) với tốc độ cao mà không làm giảm chất lượng bề mặt gia công.

- Máy đóng gói và In ấn Đảm bảo sự đồng bộ hóa chuyển động tốc độ cao giữa các cuộn màng và dao cắt. Nguyên lý hoạt động servo cho phép thay đổi công thức đóng gói linh hoạt mà không cần thay đổi cơ khí.

- Hệ thống băng tải chính xác cao Ứng dụng trong các phòng sạch hoặc dây chuyền sản xuất linh kiện điện tử, nơi việc định vị sản phẩm cần sự chính xác tuyệt đối.

4. Kết luận

Bài viết này đã phân tích chi tiết cấu tạo cơ bản của động cơ servo, khẳng định rằng sự kết hợp của Stator, Rotor và Cảm biến hồi tiếp là chìa khóa dẫn đến khả năng tự động hóa vượt trội. Cấu tạo động cơ servo tạo nên cơ chế điều khiển vòng kín độc đáo, đảm bảo độ chính xác và tốc độ chưa từng có. Việc nắm vững các thành phần này giúp kỹ sư lựa chọn và tích hợp các hệ thống truyền động phù hợp nhất, tối ưu hóa hiệu suất trong sản xuất công nghiệp hiện đại.