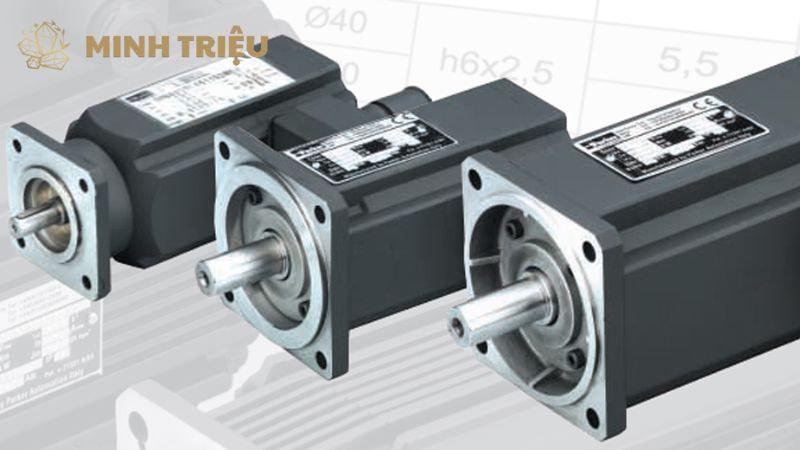

Động cơ servo

Bí Quyết Kỹ Thuật: Hướng Dẫn Chi Tiết Các Yếu Tố Cần Xem Xét Khi Chọn Động Cơ Servo Tối Ưu

Trong kỷ nguyên Công nghiệp 4.0, độ chính xác, tốc độ và độ tin cậy là ba yếu tố sống còn của mọi dây chuyền sản xuất. Việc chọn sai động cơ servo không chỉ ảnh hưởng đến hiệu suất hoạt động mà còn gây lãng phí năng lượng và gia tăng chi phí bảo trì. Do đó, nắm vững các yếu tố cần xem xét khi chọn động cơ servo là bắt buộc đối với mọi kỹ sư tự động hóa, đảm bảo hệ thống truyền động vận hành ổn định và đạt được tuổi thọ tối đa.

1. Phân Tích Đặc Tính Tải và Hồ Sơ Chuyển Động

Quy trình lựa chọn động cơ servo luôn bắt đầu bằng việc phân tích chính xác ứng dụng mà nó phục vụ. Động cơ phải được chọn để phù hợp với tải, không phải ngược lại.

1.1. Tính toán Quán tính Tải (Load Inertia)

Quán tính tải (J_load) là thước đo khả năng chống lại sự thay đổi chuyển động (tăng tốc hoặc giảm tốc) của tải. Đây là một trong những yếu tố cần xem xét khi chọn động cơ servo quan trọng nhất. Trong hệ thống servo, động cơ phải tạo ra mô-men xoắn không chỉ để di chuyển tải mà còn để khắc phục quán tính của chính tải đó. Quán tính của động cơ (J_motor) và quán tính của tải (J_load) phải có tỷ lệ hợp lý.

Tỷ lệ Quán tính Lý tưởng (J_load / J_motor):

- Trong các ứng dụng yêu cầu độ cứng vững (Stiffness) cao và khả năng phản hồi nhanh (ví dụ: máy in tốc độ cao, robot lắp ráp), tỷ lệ lý tưởng là gần 1:1. Tỷ lệ này giúp động cơ dễ dàng điều khiển tải và giảm thiểu rung động.

- Trong các ứng dụng công nghiệp nặng hơn, tỷ lệ 5:1 hoặc 10:1 là phổ biến.

- Tuy nhiên, tỷ lệ này không nên vượt quá 10:1 đối với hầu hết các ứng dụng yêu cầu hiệu suất cao. Tỷ lệ quá cao (ví dụ: 20:1) sẽ làm cho bộ điều khiển servo (drive) khó điều chỉnh, dẫn đến dao động, độ ổn định kém và tăng thời gian định vị (settling time), làm giảm đáng kể hiệu suất tổng thể của hệ thống.

Tầm quan trọng: Việc tính toán quán tính tải giúp kỹ sư chọn motor có kích thước phù hợp (không quá lớn gây lãng phí, không quá nhỏ dẫn đến quá tải). Nếu quán tính tải quá lớn so với motor, hệ thống sẽ yêu cầu mô-men xoắn tăng tốc quá cao, dễ dẫn đến quá nhiệt và hỏng hóc.

1.2. Xác định Mô-men xoắn (Torque) và Tốc độ Yêu cầu

Mô-men xoắn và tốc độ là hai thông số quyết định đến công suất của động cơ servo. Các yếu tố cần xem xét khi chọn động cơ servo ở đây bao gồm cả điều kiện hoạt động liên tục và đột ngột.

- Mô-men xoắn Liên tục (T_rms – Root Mean Square Torque): Đây là mô-men xoắn trung bình cần thiết để duy trì hoạt động trong suốt chu kỳ nhiệm vụ, bao gồm cả mô-men xoắn do ma sát, trọng lực và phản lực tải. T_rms liên quan trực tiếp đến sinh nhiệt của động cơ và là yếu tố chính quyết định kích thước cơ bản của motor. Động cơ phải có khả năng tạo ra mô-men xoắn này liên tục mà không vượt quá giới hạn nhiệt độ.

- Mô-men xoắn Đỉnh (T_peak – Peak Torque): Đây là mô-men xoắn tối đa cần thiết trong một khoảng thời gian ngắn, thường là trong pha tăng tốc (Acceleration) hoặc giảm tốc (Deceleration), hoặc để khắc phục các tải đột ngột. T_peak của motor được chọn phải lớn hơn Mô-men xoắn Đỉnh yêu cầu của ứng dụng (thường là 2 đến 3 lần Mô-men xoắn Liên tục). Nếu motor không thể đạt được T_peak cần thiết, hệ thống sẽ không đạt được thời gian chu kỳ mong muốn.

- Tốc độ Vận hành Tối đa (N_max): Đây là tốc độ quay tối đa của motor (thường tính bằng RPM) cần thiết để hoàn thành chuyển động trong thời gian quy định. Đảm bảo tốc độ vận hành tối đa của motor cao hơn ít nhất 10% so với yêu cầu cao nhất của ứng dụng để tạo ra “vùng đệm” an toàn.

Việc vẽ biểu đồ Mô-men xoắn theo Tốc độ (Torque-Speed Curve) của ứng dụng và so sánh nó với đường cong hiệu suất của motor là bước bắt buộc.

1.3. Hồ sơ Chuyển động (Motion Profile) và Chu kỳ Nhiệm vụ (Duty Cycle)

Hồ sơ chuyển động là biểu đồ Tốc độ-Thời gian hoặc Vị trí-Thời gian mô tả chính xác cách tải di chuyển. Đây là một trong những yếu tố cần xem xét khi chọn động cơ servo phức tạp nhất.

Các Pha chuyển động:

- Tăng tốc (Acceleration): Yêu cầu Mô-men xoắn Đỉnh lớn nhất.

- Tốc độ không đổi (Constant Speed): Yêu cầu Mô-men xoắn thấp nhất (chỉ để chống lại ma sát và trọng lực).

- Giảm tốc (Deceleration): Tạo ra Mô-men xoắn hãm (regenerative torque), thường yêu cầu bộ drive có khả năng quản lý năng lượng tái tạo này (thường thông qua điện trở xả).

- Thời gian Nghỉ (Dwell Time): Motor nghỉ hoặc giữ vị trí (Zero-speed torque/Holding torque).

Chu kỳ Nhiệm vụ (Duty Cycle): Tỷ lệ thời gian motor hoạt động (vận hành và tăng/giảm tốc) so với tổng thời gian chu kỳ. Chu kỳ nhiệm vụ ảnh hưởng trực tiếp đến việc tính toán T_rms. Nếu motor hoạt động với chu kỳ nhiệm vụ cao (hoạt động liên tục), nó sẽ dễ bị quá nhiệt, đòi hỏi phải chọn motor lớn hơn hoặc có hệ thống làm mát hiệu quả hơn.

Việc phân tích chính xác hồ sơ chuyển động giúp tối ưu hóa lựa chọn motor, tránh chọn motor quá cỡ (oversizing) gây lãng phí và tăng chi phí.

2. Thông Số Kỹ Thuật Cơ Học Cốt Lõi Của Động Cơ

Sau khi xác định được yêu cầu về tải, bước tiếp theo là xem xét các đặc tính nội tại của chính động cơ servo.

2.1. Lựa chọn Loại Động cơ Servo

Các yếu tố cần xem xét khi chọn động cơ servo bao gồm cả loại công nghệ truyền động.

AC Servo Motor (Động cơ đồng bộ nam châm vĩnh cửu – PMSM):

- Ưu điểm: Phổ biến nhất trong công nghiệp, hiệu suất cao, tỷ lệ Mô-men xoắn/Kích thước tuyệt vời, dải tốc độ rộng và bảo trì thấp do không có chổi than.

- Ứng dụng: Hầu hết các máy công cụ CNC, robot, máy đóng gói, và các ứng dụng đòi hỏi độ chính xác cao và tải trung bình đến nặng.

Linear Servo Motor (Động cơ Servo Tuyến tính):

- Ưu điểm: Chuyển động thẳng trực tiếp, loại bỏ hoàn toàn cơ cấu truyền động cơ khí (vít me bi, đai), độ chính xác vị trí cực cao (dưới micromet), tốc độ và gia tốc cực lớn.

- Ứng dụng: Máy khắc laser, máy SMT (Surface Mount Technology), và các hệ thống quang học đòi hỏi điều khiển vị trí chính xác tuyệt đối.

Servo DC có chổi than (Brushed DC Servo):

- Ưu điểm: Cấu tạo đơn giản, chi phí thấp, phản hồi nhanh.

- Ứng dụng: Thường chỉ dùng cho các thiết bị nhỏ, tải nhẹ, hoặc các ứng dụng y tế cần mô-men xoắn thấp và đơn giản. Nhược điểm là tuổi thọ thấp hơn do mài mòn chổi than.

2.2. Lựa chọn Thiết bị Phản hồi (Encoder)

Encoder là “tai mắt” của hệ thống servo, cung cấp thông tin vị trí và tốc độ về bộ điều khiển. Sự lựa chọn encoder ảnh hưởng trực tiếp đến độ chính xác và khả năng điều chỉnh của hệ thống.

- Encoder Tăng dần (Incremental Encoder): Cung cấp các xung (pulses) mỗi khi motor quay một góc nhất định. Cần tín hiệu Zero-Mark (Home) để xác định vị trí ban đầu sau khi khởi động. Đơn giản, chi phí thấp.

- Encoder Tuyệt đối (Absolute Encoder): Cung cấp một giá trị duy nhất cho mọi vị trí góc, không cần phải tham chiếu lại sau khi mất điện hoặc khởi động lại. Đây là lựa chọn bắt buộc cho các hệ thống robot và máy CNC phức tạp, nơi việc mất vị trí Zero là không thể chấp nhận.

- Độ phân giải (Resolution): Độ phân giải càng cao (ví dụ: 20-bit, tức hơn 1 triệu xung/vòng) thì độ chính xác vị trí càng cao. Trong các ứng dụng đòi hỏi điều khiển vị trí chính xác (như máy CNC 5 trục), độ phân giải cao là tối cần thiết.

- Giao thức Encoder: Các giao thức tiên tiến như EnDat 2.2, Hiperface DSL, và BiSS cung cấp truyền thông nhanh chóng, đáng tin cậy giữa encoder và drive.

2.3. Kích thước và Hình dạng (Form Factor)

Các yếu tố cần xem xét khi chọn động cơ servo cuối cùng phải tính đến giới hạn không gian vật lý của máy.

- Servo tích hợp (Integrated Servo): Motor và drive được tích hợp thành một khối duy nhất. Ưu điểm là giảm dây dẫn, đơn giản hóa lắp đặt, lý tưởng cho các ứng dụng phân tán.

- Thiết kế mỏng/phẳng (Slim/Flat Design): Được sử dụng khi không gian lắp đặt rất hạn chế (ví dụ: trong robot song song hoặc máy tự động hóa nhỏ).

- Lựa chọn Bộ giảm tốc (Gearbox/Reducer): Khi Mô-men xoắn yêu cầu quá lớn hoặc cần giảm tỷ lệ quán tính của tải. Bộ giảm tốc (hộp số hành tinh là phổ biến nhất) giúp tăng Mô-men xoắn đầu ra và giảm tốc độ motor. Việc chọn Gearbox phải tính đến độ rơ (Backlash) và hiệu suất truyền động.

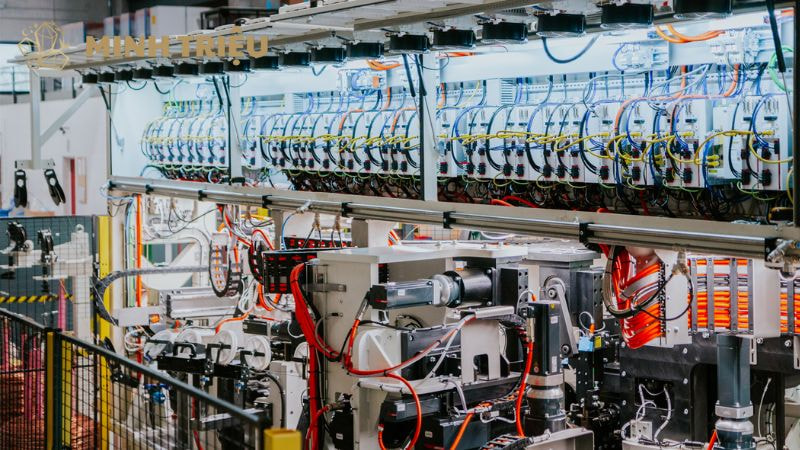

3. Tích Hợp Hệ Thống và Giao Thức Điều Khiển

Động cơ servo không hoạt động đơn lẻ; nó là một phần của hệ thống điều khiển lớn hơn. Sự tương thích về điện và truyền thông là một trong những yếu tố cần xem xét khi chọn động cơ servo quan trọng nhất để đảm bảo hệ thống đồng bộ và hiệu quả.

3.1. Lựa chọn Bộ điều khiển Servo (Drive/Amplifier)

Bộ điều khiển servo (Drive hoặc Amplifier) là bộ não điều khiển motor.

Sự Tương thích Motor-Drive: Motor và drive phải đến từ cùng một nhà sản xuất hoặc được chứng nhận tương thích. Drive phải cung cấp đủ dòng điện (RMS và Peak Current) và điện áp cần thiết cho motor.

Chế độ Điều khiển: Đảm bảo drive hỗ trợ các chế độ điều khiển cần thiết cho ứng dụng:

- Điều khiển Vị trí (Position Control): Cần thiết cho mọi ứng dụng định vị.

- Điều khiển Tốc độ (Velocity Control): Cần thiết cho băng tải hoặc máy cuộn.

- Điều khiển Mô-men xoắn (Torque Control): Cần thiết cho các ứng dụng đòi hỏi lực không đổi (ví dụ: máy căng/cuộn màng film).

Tính năng Tinh chỉnh (Tuning) và Lọc: Drive hiện đại có các bộ lọc notch filter và khả năng Auto-tuning nâng cao để loại bỏ rung động và tối ưu hóa phản hồi hệ thống, đặc biệt quan trọng trong các ứng dụng có độ cứng vững thấp.

3.2. Giao thức Truyền thông Công nghiệp (Communication Protocol)

Trong môi trường nhà máy thông minh (Smart Factory), tốc độ truyền thông và đồng bộ hóa giữa các trục là yếu tố sống còn.

- EtherCAT: Hiện là tiêu chuẩn vàng cho các hệ thống servo hiệu suất cao. Ưu điểm vượt trội là khả năng đồng bộ hóa đa trục cực kỳ chính xác (Jitter dưới micro giây) và tốc độ truyền dữ liệu rất nhanh, lý tưởng cho máy CNC, robot cộng tác và máy đóng gói tốc độ cao.

- PROFINET/EtherNet/IP: Các giao thức Ethernet công nghiệp phổ biến khác. Chúng cung cấp khả năng tích hợp mạng lưới rộng lớn, nhưng khả năng đồng bộ hóa thời gian thực có thể kém hơn EtherCAT.

- SERCOS III: Một giao thức chuyên biệt cho điều khiển chuyển động, cung cấp hiệu suất cao.

- Pulse & Direction (Xung và Hướng): Giao tiếp cơ bản nhất, tốc độ thấp, không cung cấp dữ liệu chẩn đoán từ drive/motor. Vẫn được sử dụng cho các ứng dụng đơn giản.

3.3. Chức năng An toàn Tích hợp (Safety Functions)

An toàn là ưu tiên hàng đầu trong sản xuất công nghiệp. Các yếu tố cần xem xét khi chọn động cơ servo phải bao gồm các tiêu chuẩn an toàn máy móc.

- STO (Safe Torque Off): Chức năng an toàn cơ bản, loại bỏ mô-men xoắn khỏi motor một cách an toàn và ngay lập tức (cắt nguồn điện đến cuộn dây motor). Motor không còn lực nhưng trục vẫn có thể quay tự do.

- SS1 (Safe Stop 1): Đảm bảo motor giảm tốc có kiểm soát trong một thời gian nhất định rồi kích hoạt STO.

- SOS (Safe Operating Stop): Giữ motor ở vị trí dừng một cách an toàn mà vẫn duy trì vòng kín điều khiển (để chống lại lực bên ngoài).

- SLS (Safe Limited Speed): Giới hạn tốc độ motor ở một mức an toàn được xác định trước.

Việc sử dụng các chức năng an toàn tích hợp trong drive (Functional Safety) giúp giảm chi phí đi dây phức tạp và đảm bảo tuân thủ tiêu chuẩn an toàn máy móc (ví dụ: PLe theo ISO 13849).

4. Yếu Tố Môi Trường và Vận Hành Dài Hạn

Tuổi thọ và độ tin cậy của động cơ servo bị ảnh hưởng mạnh mẽ bởi điều kiện môi trường xung quanh.

4.1. Cấp độ Bảo vệ Môi trường (IP Rating)

Cấp độ bảo vệ (Ingress Protection – IP) cho biết khả năng motor chống lại sự xâm nhập của vật thể rắn (bụi) và chất lỏng (nước).

- IP65: Chống bụi hoàn toàn và chống tia nước áp suất thấp. Đây là mức tối thiểu cho môi trường công nghiệp chung.

- IP67: Chống bụi hoàn toàn và có thể chịu được ngâm tạm thời trong nước. Cần thiết cho các ứng dụng phải rửa trôi thường xuyên (ví dụ: ngành thực phẩm, đồ uống).

- IP69K: Cấp độ cao nhất, chống tia nước áp suất cao/nhiệt độ cao. Dành cho các ứng dụng yêu cầu làm sạch bằng hơi nước hoặc áp lực lớn.

Các yếu tố cần xem xét khi chọn động cơ servo liên quan đến IP Rating là bắt buộc đối với các nhà máy hoạt động trong điều kiện khắc nghiệt như bụi gỗ, hóa chất, hoặc nhiệt độ cao.

4.2. Quản lý Nhiệt và Làm mát

Nhiệt độ là kẻ thù số một của tuổi thọ cách điện cuộn dây motor.

- Motor Tiêu chuẩn: Thường là làm mát bằng không khí tự nhiên (Natural Convection) hoặc cưỡng bức (Forced Convection – có quạt).

- Motor Làm mát bằng Chất lỏng (Liquid-Cooled): Được sử dụng cho các ứng dụng yêu cầu Mô-men xoắn cao liên tục và chu kỳ nhiệm vụ 100%, nơi nhiệt độ môi trường cao. Việc làm mát bằng chất lỏng cho phép motor hoạt động ở công suất cao hơn đáng kể so với motor cùng kích thước làm mát bằng không khí.

- Cảm biến Nhiệt độ: Đảm bảo motor có cảm biến nhiệt độ tích hợp (thường là Thermistor hoặc PT1000) để drive có thể giám sát nhiệt độ motor theo thời gian thực và kích hoạt cảnh báo hoặc STO khi quá nhiệt, bảo vệ tài sản và con người.

4.3. Bảo trì và Dịch vụ (Serviceability)

Dù động cơ servo có độ tin cậy cao, việc bảo trì vẫn cần thiết.

- Thiết kế cho Bảo trì: Lựa chọn motor có thiết kế cho phép thay thế cáp hoặc phớt dầu một cách dễ dàng mà không cần tháo rời toàn bộ motor.

- Khả năng Thay thế: Các yếu tố cần xem xét khi chọn động cơ servo phải bao gồm tính sẵn có của phụ tùng và khả năng tương thích ngược (Backward Compatibility) của sản phẩm trong tương lai. Lựa chọn một nhà cung cấp có mạng lưới dịch vụ toàn cầu và thời gian phản hồi nhanh là yếu tố quan trọng để giảm thiểu thời gian dừng máy (downtime).

- Tuổi thọ Vòng bi (Bearing Lifetime): Vòng bi là bộ phận cơ khí duy nhất có tuổi thọ hữu hạn. Tính toán thời gian thay thế vòng bi dựa trên tốc độ và tải trọng xuyên tâm/trục để lập kế hoạch bảo trì dự đoán.

5. Kết Luận

Việc lựa chọn động cơ servo không chỉ đơn thuần là so sánh công suất, mà là một quy trình kỹ thuật toàn diện. Nắm vững các yếu tố cần xem xét khi chọn động cơ servo từ phân tích quán tính tải, yêu cầu mô-men xoắn, đến các tiêu chí về môi trường và an toàn, sẽ đảm bảo hệ thống tự động hóa của bạn đạt được hiệu suất, độ chính xác và độ tin cậy tối đa. Quyết định tối ưu luôn là sự cân bằng giữa yêu cầu kỹ thuật, ngân sách và khả năng tích hợp liền mạch vào hệ thống điều khiển hiện có.