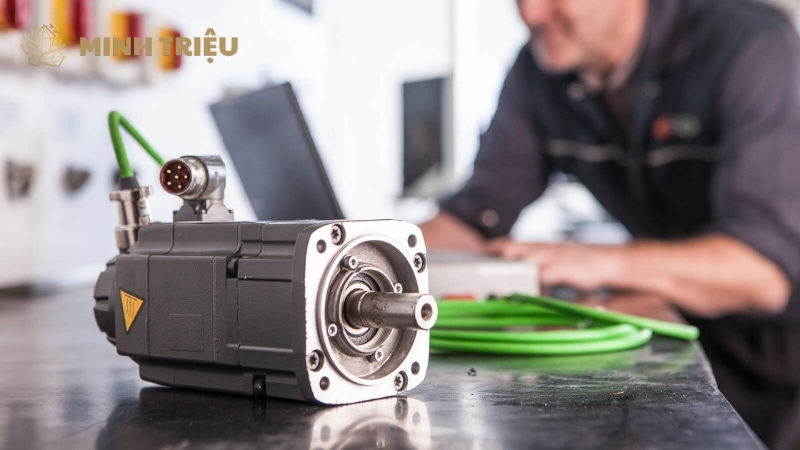

Động cơ servo

Các Công Cụ Chẩn Đoán và Kiểm Tra Thiết Yếu cho Động Cơ Servo trong Sản Xuất Công Nghiệp

Động cơ servo là trái tim của mọi hệ thống tự động hóa chính xác, đảm nhiệm vai trò then chốt trong việc điều khiển chuyển động lặp lại và định vị tốc độ cao. Động cơ Servo đóng vai trò chủ đạo trong các ứng dụng quan trọng như máy công cụ CNC, Robot công nghiệp, và dây chuyền đóng gói tốc độ cao, đảm bảo năng suất và chất lượng sản phẩm.

Hệ thống chuyển động cần được bảo trì liên tục vì bất kỳ trục trặc nào cũng có thể gây ra thời gian ngừng máy (Downtime) tốn kém, làm gián đoạn toàn bộ quá trình sản xuất. Chẩn đoán sớm và kiểm tra định kỳ trở nên tối quan trọng vì chúng giúp chuyển đổi từ chiến lược bảo trì sửa chữa sang bảo trì dự đoán hiệu quả hơn. Bài viết này sẽ tập trung vào việc giới thiệu chi tiết và phân tích chức năng của các công cụ chẩn đoán và kiểm tra thiết yếu.

1. Tầm Quan Trọng Của Chẩn Đoán Servo

Động cơ Servo là thành phần không thể thiếu trong mọi ngành sản xuất đòi hỏi độ chính xác cao. Hệ thống servo hiện đại bao gồm Drive, Motor, và Bộ Mã Hóa (Encoder) tạo nên một vòng lặp kín, đảm bảo vị trí và tốc độ chính xác tuyệt đối. Kỹ sư bảo trì cần phải hiểu rõ nguyên lý hoạt động của các thành phần này để nhanh chóng xác định nguyên nhân gây lỗi và tránh các sự cố tái diễn.

Việc chậm trễ trong việc xác định lỗi servo gây ra thời gian ngừng máy kéo dài và tăng chi phí vận hành. Các công ty sản xuất cần phải trang bị cho đội ngũ kỹ thuật của mình các công cụ chẩn đoán và kiểm tra tiên tiến. Công cụ chẩn đoán giúp kỹ thuật viên nhìn thấy được trạng thái hoạt động bên trong của Drive và Motor, vượt ra ngoài các chỉ báo lỗi cơ bản trên màn hình HMI. Bảo trì dự đoán là mục tiêu cuối cùng vì nó cho phép thay thế các bộ phận có nguy cơ hỏng hóc trước khi chúng thực sự thất bại.

2. Phân Loại Các Công Cụ Chẩn Đoán Servo Chính

Công cụ chẩn đoán được phân loại rõ ràng thành hai nhóm chính dựa trên bản chất vật lý và phương thức hoạt động của chúng. Các công cụ này bao gồm phần mềm dùng để giao tiếp với bộ Drive và thiết bị kiểm tra vật lý dùng để đo lường tín hiệu điện và cơ học. Sự kết hợp giữa hai loại công cụ này tạo nên một chiến lược chẩn đoán toàn diện.

2.1. Công Cụ Chẩn Đoán Dựa Trên Phần Mềm (Software-Based)

Phần mềm chẩn đoán đóng vai trò là giao diện giữa người dùng và bộ điều khiển Drive servo. Kỹ sư cần sử dụng phần mềm để truy cập và diễn giải dữ liệu hoạt động của hệ thống. Phần mềm này thường được cung cấp bởi chính nhà sản xuất servo Drive và là công cụ không thể thiếu để tinh chỉnh tham số (Tuning) hệ thống.

Phần mềm giám sát còn bao gồm các hệ thống cấp cao hơn như SCADA (Giám sát, Điều khiển và Thu thập Dữ liệu) hoặc giao diện HMI (Human-Machine Interface). Các hệ thống này cho phép người vận hành và bảo trì theo dõi trạng thái hoạt động của hàng trăm Drive cùng lúc. Sự tích hợp này giúp việc thu thập nhật ký lỗi (Fault Logs) dễ dàng hơn và cung cấp bức tranh tổng thể về hiệu suất sản xuất công nghiệp.

2.2. Công Cụ Kiểm Tra Vật Lý (Hardware-Based)

Công cụ kiểm tra vật lý bao gồm các thiết bị đo lường cầm tay cần thiết để đánh giá trực tiếp các thông số điện và cơ. Thiết bị kiểm tra này thực hiện chức năng kiểm tra mạch điện, đo lường tín hiệu, và phân tích rung động. Các công cụ vật lý cung cấp bằng chứng khách quan về sự cố không thể giải thích chỉ bằng dữ liệu phần mềm. Các thiết bị kiểm tra vật lý cơ bản:

- Đồng Hồ Vạn Năng (Multimeter): Cần thiết để đo điện trở cuộn dây động cơ và kiểm tra tính liên tục của cáp.

- Ampe Kìm (Clamp Meter): Dùng để đo dòng điện xoay chiều (AC) hoặc một chiều (DC) mà Drive cung cấp cho Motor.

- Máy Hiện Sóng (Oscilloscope): Thiết bị bắt buộc để phân tích dạng sóng tín hiệu tốc độ cao và tín hiệu phản hồi.

- Thiết Bị Kiểm Tra Bộ Mã Hóa (Encoder Tester): Chuyên dụng để xác minh độ chính xác và tính toàn vẹn của tín hiệu phản hồi.

3. Chi Tiết Các Công Cụ Chẩn Đoán Bằng Phần Mềm

Công cụ chẩn đoán bằng phần mềm cho phép kỹ thuật viên thâm nhập sâu vào các thuật toán điều khiển của bộ Drive. Phần mềm cung cấp khả năng hiển thị các biến số nội bộ Drive mà không thể đo bằng dụng cụ vật lý. Dữ liệu thời gian thực (như độ lệch vị trí, mô-men xoắn tức thời) giúp xác định các vấn đề về tinh chỉnh tham số hoặc các yếu tố gây quá tải cho động cơ servo.

3.1. Phần Mềm Điều Khiển và Cấu Hình Drive

Phần mềm điều khiển cung cấp giao diện toàn diện để quản lý cấu hình Drive và giám sát hiệu suất. Chức năng chính của các công cụ này bao gồm việc truy cập Nhật ký Lỗi (Fault Logs), cho phép kỹ thuật viên xem lại lịch sử các sự kiện lỗi và thời điểm chúng xảy ra. Các kỹ thuật viên sử dụng phần mềm để thực hiện tinh chỉnh tham số (PID Tuning), tối ưu hóa phản ứng của Motor với tải cơ học. Các công cụ phần mềm cụ thể khác nhau tùy thuộc vào nhà sản xuất servo.

Ví dụ, Siemens Starter được sử dụng rộng rãi để cấu hình Sinamics Drives, trong khi Rockwell Studio 5000 tích hợp chặt chẽ với các Kinetix Drives. Việc thành thạo một trong các công cụ này giúp người dùng nắm vững toàn bộ hệ thống servo của hãng đó.

| Nhà Sản Xuất Servo | Phần Mềm Cấu Hình Phổ Biến | Chức Năng Chẩn Đoán Chính |

|---|---|---|

| Siemens | Siemens Starter / TIA Portal | Phân tích Trace, Fault Logs, Tinh chỉnh vòng lặp (Loop Tuning) |

| Rockwell/Allen-Bradley | Studio 5000 / Drive Tools | Hiển thị Load Observer, Đồ thị Trend, Giám sát I/O |

| Yaskawa | DriveWizard | Auto-Tuning, Chức năng Scope tích hợp, Giám sát Sóng (Waveform) |

| Mitsubishi | MR Configurator | Kiểm tra Tín hiệu Encoder, Chẩn đoán Cơ học (Mechanical Analysis) |

3.2. Chức Năng Chẩn Đoán Trong PLC/HMI

Chức năng chẩn đoán được nhúng trong PLC và HMIđóng vai trò là lớp giám sát đầu tiên cho người vận hành. PLCchứa logic xử lý mã lỗi (Error Codes) được gửi từ Servo Drive qua các bus trường như EtherCAT hoặc PROFINET. HMI sau đó sẽ hiển thị các mã lỗi này dưới dạng văn bản dễ hiểu, cùng với các thông báo hướng dẫn khắc phục sự cố sơ bộ. Việc tích hợp chẩn đoán vào HMImang lại lợi ích đáng kể cho SEO bằng cách liên kết các vấn đề về servo với hệ thống tự động hóa tổng thể.

Màn hình HMI có thể hiển thị các thanh đo trực quan về mô-men xoắn động cơ, nhiệt độ motor và độ lệch vị trí, giúp người vận hành nhận ra các điều kiện vận hành bất thường trước khi lỗi nghiêm trọng xảy ra. Tự động hóa việc thu thập dữ liệu này hỗ trợ quá trình bảo trì dự đoán.

4. Chi Tiết Các Công Cụ Kiểm Tra Vật Lý (Hardware)

Thiết bị kiểm tra vật lý là cần thiết để xác minh tính toàn vẹn của mạch điện và tín hiệu, đặc biệt khi phần mềm Drive không cung cấp nguyên nhân rõ ràng cho sự cố. Kỹ thuật viên hiện trường cần sử dụng các công cụ này để cô lập lỗi giữa Motor, Drive, và cáp kết nối.

4.1. Máy Hiện Sóng (Oscilloscope)

Máy Hiện Sóng là công cụ tối quan trọng trong việc chẩn đoán các vấn đề về chất lượng tín hiệu điện và PWM. Thiết bị này cho phép kỹ sư trực quan hóa các dạng sóng điện áp và dòng điện, từ đó phát hiện các vấn đề như nhiễu (Noise), mất xung, hoặc các đỉnh điện áp bất thường.

Kiểm tra tín hiệu phản hồi từ Encoder hoặc Resolver là ứng dụng quan trọng nhất của Máy Hiện Sóng trong lĩnh vực servo. Các chỉ số mà kỹ thuật viên cần theo dõi trên Máy Hiện Sóng bao gồm độ trễ pha (Phase Shift) giữa các kênh tín hiệu A và B của Encoder, biên độ tín hiệu tối thiểu và tối đa, và sự hiện diện của nhiễu tần số cao.

4.2. Đồng Hồ Vạn Năng (Multimeter) và Ampe Kìm (Clamp Meter)

Đồng Hồ Vạn Năng (Multimeter) và Ampe Kìm thực hiện các chức năng kiểm tra cơ bản nhưng lại vô cùng thiết yếu trong quy trình chẩn đoán servo. Kỹ thuật viênsử dụng Multimeter để đo điện trở cuộn dây động cơ (Motor Winding Resistance) giữa các pha (U-V, V-W, U-W). Sự khác biệt lớn về điện trở giữa các pha cho thấy lỗi nghiêm trọng bên trong Motor hoặc cáp.

Ampe Kìm cho phép kỹ thuật viên đo dòng điện hoạt động (Current draw) thực tế của động cơ servo trong quá trình vận hành. Việc so sánh dòng điện đo được với dòng điện định mức của Motor giúp phát hiện các tình trạng quá tải hoặc kẹt cơ khí. Sự gia tăng đột ngột của dòng điện chỉ ra rằng tải cơ khí đã tăng lên hoặc hệ thống servo đang bị tinh chỉnh tham số quá tích cực.

| Thiết Bị Kiểm Tra | Tham Số Đo Lường Chính | Mục Đích Chẩn Đoán |

|---|---|---|

| Oscilloscope | Dạng sóng Encoder A/B/Z, Tín hiệu PWM Drive | Phát hiện nhiễu, lệch pha, lỗi mạch lực Drive |

| Multimeter | Điện trở cuộn dây Motor, Tính liên tục cáp | Kiểm tra ngắn mạch, đứt mạch hoặc lỗi cách điện Motor |

| Clamp Meter | Dòng điện hoạt động (AC/DC) | Phát hiện quá tải cơ khí, sai lệch tinh chỉnh, quá dòng |

| Encoder Tester | Tần số/Độ phân giải tín hiệu phản hồi | Xác minh chức năng của Bộ Mã Hóa độc lập với Drive |

4.3. Thiết Bị Kiểm Tra Phản Hồi Chuyên Dụng (Encoder/Resolver Testers)

Thiết bị kiểm tra phản hồi chuyên dụng là công cụ lý tưởng để cô lập lỗi giữa Motor và Drive. Thiết bị này thực hiện hai chức năng chính: kiểm tra trực tiếp Encoder hoặc Resolver để xác minh chất lượng tín hiệu và mô phỏng tín hiệu phản hồi để kiểm tra xem Drive có phản ứng chính xác hay không.

Kỹ thuật viên có thể xác định nhanh chóng xem lỗi “Encoder Fault” là do Motor hay do lỗi xử lý tín hiệu của Drive. Việc kiểm tra bộ mã hóa độc lập với hệ thống servo giúp giảm thiểu thời gian khắc phục sự cố. Bộ kiểm tra thường hiển thị trực tiếp độ phân giải (Resolution), tần số tối đa và trạng thái tín hiệu của Encoder. Độ chính xác của hệ thống servo phụ thuộc trực tiếp vào Bộ Mã Hóa, do đó sự kiểm tra này là bắt buộc khi nghi ngờ có lỗi về vị trí.

5. Quy Trình Chẩn Đoán Servo Cơ Bản Sử Dụng Công Cụ

Quy trình chẩn đoán servo cần được thực hiện theo một trình tự logic để đảm bảo hiệu quả và an toàn. Kỹ thuật viên nên bắt đầu bằng việc thu thập dữ liệu từ phần mềm chẩn đoán và sau đó mới chuyển sang kiểm tra vật lý bằng thiết bị để xác minh giả thuyết lỗi. Việc tuân thủ quy trình này giảm thiểu thời gian lãng phí và đảm bảo thời gian ngừng máy là ngắn nhất.

5.1. Chẩn Đoán Lỗi Điện Áp/Dòng Điện

Việc kiểm tra nguồn điện cấp cho Drive là bước đầu tiên trong việc chẩn đoán bất kỳ lỗi hệ thống nào. Kỹ thuật viên sử dụng Multimeter để kiểm tra điện áp đầu vào (AC hoặc DC Bus Voltage) của Drive. Điện áp không đủ hoặc không ổn định có thể gây ra lỗi “Under Voltage” hoặc các hành vi hoạt động bất thường của Motor.

Dòng điện ngõ ra cần được đo bằng Clamp Meter và so sánh với dòng điện định mức (Rated Current) của động cơ servo. Dòng điện vượt quá mức cho phép chỉ ra Motor đang cố gắng khắc phục một lực cản cơ học quá lớn (ví dụ: kẹt ổ bi, ma sát cao). Quy trình này giúp xác định xem lỗi servo là do điện hay do cơ khí.

5.2. Chẩn Đoán Lỗi Tín Hiệu Phản Hồi

Máy Hiện Sóng là công cụ duy nhất có khả năng kiểm tra dạng sóng Encoder một cách chi tiết và chính xác. Kỹ thuật viên cần kết nối Máy Hiện Sóng với các kênh tín hiệu A, B, Z của Encoder và quan sát tín hiệu khi Motor quay. Sự hiện diện của nhiễu điện từ (EMI) sẽ xuất hiện dưới dạng các gợn sóng không mong muốn trên dạng sóng vuông hoặc hình sin.

Lỗi tín hiệu phản hồi thường được gây ra bởi cáp bị hỏng hoặc bị nhiễu. Các lỗi phổ biến bao gồm:

- Lệch pha (Phase Shift): Góc lệch giữa kênh A và kênh B không còn là 90 độ, gây ra lỗi đếm.

- Mất xung (Missing Pulses): Tín hiệu Z (Zero/Index) không xuất hiện, làm mất điểm tham chiếu.

- Biên độ thấp (Low Amplitude): Điện áp tín hiệu quá yếu do cáp dài hoặc lỗi bên trong Encoder.

5.3. Kiểm Tra Cơ Khí và Rung Động

Kiểm tra cơ khí đảm bảo động cơ servo được căn chỉnh chính xác và hoạt động trơn tru. Máy đo độ rung (Vibration Analyzer) là công cụ chuyên dụng để phát hiện các vấn đề cơ khí ẩn. Thiết bị này đo biên độ và tần số rung động, giúp kỹ thuật viên xác định lỗi ổ bi (Bearings) hoặc căn chỉnh sai (Misalignment) trục.

Sự phát hiện sớm các vấn đề về rung động hỗ trợ chiến lược bảo trì dự đoán. Phân tích phổ rung động có thể chỉ ra tần số đặc trưng của ổ bi bị hỏng. Việc thay thế các bộ phận cơ khí bị lỗi sớm hơn ngăn ngừa sự hư hỏng lan rộng đến các bộ phận điện tử như Encoder và Motor Winding, từ đó bảo vệ toàn bộ hệ thống servo và tối ưu hóa hiệu suất.

6. Kết Luận

Việc duy trì hiệu suất hệ thống servo đòi hỏi sự kết hợp nhuần nhuyễn giữa các công cụ chẩn đoán và kiểm tra bằng phần mềm và thiết bị vật lý. Phần mềm cung cấp thông tin chuyên sâu về thuật toán và lịch sử lỗi, trong khi phần cứng cung cấp bằng chứng vật lý không thể chối cãi về sự cố điện và cơ khí. Sự thành thạo trong việc sử dụng Máy Hiện Sóng, Multimeter, và phần mềm Drive là yếu tố quyết định đối với mọi kỹ sư tự động hóa hiện đại. Đầu tư vào công cụ chẩn đoán chất lượng là khoản đầu tư vào độ tin cậy và sự bền vững của quy trình sản xuất công nghiệp.