Động cơ servo

Các Chế độ Điều khiển Servo (Vị trí, Tốc độ, Mô-men xoắn): Giải mã hệ thống vòng kín trong công nghiệp

Động cơ servo đại diện cho công nghệ truyền động hàng đầu, đóng vai trò then chốt trong việc tạo ra các chuyển động cơ học được kiểm soát trong sản xuất công nghiệp hiện đại. Hệ thống servo vận hành dựa trên nguyên tắc Hệ thống điều khiển vòng kín, điều này đòi hỏi Driver servo phải liên tục giám sát và điều chỉnh trạng thái thực tế của motor. Ba chế độ điều khiển servo cơ bản vị trí, tốc độ, và mô-men xoắn là những phương thức mà Driver sử dụng để chuyển đổi lệnh điều khiển từ cấp cao thành chuyển động thực tế.

Sự lựa chọn và tinh chỉnh các chế độ điều khiển này quyết định trực tiếp đến độ chính xác, khả năng đáp ứng và hiệu suất của máy móc, từ đó ảnh hưởng đến chất lượng và tốc độ sản phẩm cuối cùng. Bài viết này thực hiện một phân tích chuyên sâu nhằm giải mã các chế độ điều khiển servo của ba chế độ cốt lõi (vị trí, tốc độ, mô-men xoắn) và làm rõ cách chúng tương tác trong cấu trúc lồng nhau.

1. Tổng quan về Hệ thống Điều khiển Vòng kín và Driver Servo

1.1. Khái niệm cốt lõi

Hệ thống điều khiển vòng kín là kiến trúc bắt buộc cho ứng dụng servo vì nó sử dụng tín hiệu phản hồi để liên tục so sánh trạng thái mục tiêu (lệnh) với trạng thái thực tế. Driver servo đóng vai trò là bộ khuếch đại thông minh, thực hiện chức năng tiếp nhận lệnh điều khiển từ Controller cấp cao. Driver chuyển đổi lệnh đó thành dòng điện cung cấp cho động cơ servo. Thiết bị này thực hiện chức năng xử lý các thuật toán Điều khiển PID để tính toán sai số. Kết quả tính toán là lệnh điều chỉnh dòng điện mới cho motor.

1.2. Vai trò của Encoder

Encoder servo cung cấp tín hiệu phản hồi không thể thiếu, giúp Hệ thống điều khiển vòng kín đạt được độ chính xác cao. Thiết bị phản hồi này gắn trực tiếp lên trục motor, thực hiện chức năng chuyển đổi chuyển động cơ học (góc quay) thành tín hiệu điện tử (xung hoặc dữ liệu số). Driver servo sử dụng dữ liệu từ Encoder servo để xác định vị trí, tốc độ và thậm chí là gia tốc tức thời của trục động cơ. Tính toàn vẹn của tín hiệu phản hồi quyết định tính chính xác của toàn bộ vòng điều khiển, đặc biệt quan trọng trong các ứng dụng servo đòi hỏi điều khiển vị trí chính xác.

1.3. Cơ chế lồng nhau (Nesting)

Các chế độ điều khiển servo hoạt động thông qua một cấu trúc phân cấp, lồng nhau, nơi vòng điều khiển trong cùng quyết định yếu tố căn bản nhất. Cơ chế lồng nhau (Nesting) bao gồm ba vòng: Mô-men xoắn (trong cùng) → Tốc độ (trung gian) → Vị trí (ngoài cùng).

Vòng Mô-men xoắn thực hiện chức năng tạo ra lực quay, sau đó Vòng Tốc độ sử dụng lực quay này để đạt được vận tốc mong muốn. Cuối cùng, Vòng Vị trí sử dụng Tốc độ để dịch chuyển motor đến điểm cuối cùng. Tính chất phân cấp này cho phép các chế độ điều khiển bên ngoài sử dụng các chế độ bên trong như một chức năng phụ trợ đã được tối ưu hóa.

2. Chế độ Điều khiển Mô-men xoắn (Torque Control Mode)

2.1. Mục tiêu và Cơ chế

Chế độ Điều khiển Mô-men xoắn thực hiện chức năng điều khiển lực quay (hay mô-men xoắn) của trục motor bằng cách quản lý chính xác dòng điện cấp vào cuộn dây. Mục tiêu của chế độ này là duy trì hoặc điều chỉnh một mô-men xoắn đầu ra cố định hoặc thay đổi, không quan tâm đến tốc độ hoặc vị trí hiện tại.

Driver servo thực hiện chức năng biến đổi lệnh mô-men xoắn (Torque Command) thành lệnh dòng điện (Current Command). Vòng điều khiển này là vòng lặp nhanh nhất, xử lý dòng điện motor để tạo ra lực từ trường chính xác. Khả năng đáp ứng nhanh của vòng Mô-men xoắn là nền tảng cho sự linh hoạt của Hệ thống điều khiển vòng kín trong việc chống lại các nhiễu loạn đột ngột.

Bảng 1: Phân tích Chế độ Điều khiển Mô-men xoắn

| Tiêu chí | Mô-men xoắn (Torque Mode) |

|---|---|

| Mục tiêu cốt lõi | Kiểm soát lực quay (Lực) |

| Biến được điều khiển | Dòng điện (Amperes) |

| Tín hiệu lệnh | Lệnh Mô-men xoắn (Thường là giá trị Analog hoặc Digital) |

| Phản hồi sử dụng | Dòng điện pha và tín hiệu phản hồi vị trí/tốc độ (để căn chỉnh góc điện) |

| Tính chất hoạt động | Vòng điều khiển trong cùng, có tốc độ phản hồi cực nhanh |

2.2. Ứng dụng tiêu biểu

Chế độ Điều khiển Mô-men xoắn được ưu tiên sử dụng trong các ứng dụng servo yêu cầu kiểm soát lực thay vì vị trí hoặc tốc độ. Ứng dụng tiêu biểu nhất là Điều khiển lực căng (Tension Control) trong ngành công nghiệp chế biến vật liệu dạng cuộn (Web Processing), bao gồm giấy, phim nhựa, và vải.

Driver servo nhận lệnh lực căng mong muốn, thực hiện chức năng điều chỉnh mô-men xoắn của motor cuộn/xả để giữ cho vật liệu luôn căng đều, ngay cả khi đường kính cuộn thay đổi. Chế độ Mô-men xoắn cũng được sử dụng trong các ứng dụng servo mô phỏng lực, ví dụ như Robot công nghiệp cần cảm nhận lực khi tương tác với môi trường hoặc trong các hệ thống giới hạn lực để bảo vệ cơ cấu cơ khí khỏi va chạm quá mức.

3. Chế độ Điều khiển Tốc độ (Velocity Control Mode)

3.1. Mục tiêu và Cơ chế

Chế độ Điều khiển Tốc độ thực hiện chức năng duy trì tốc độ quay của trục motor tại một giá trị đặt trước, bất kể sự thay đổi của tải trọng hoặc điện áp. Mục tiêu của chế độ này là đạt được sự ổn định vận tốc tối ưu. Driver servo nhận lệnh tốc độ mong muốn thực hiện chức năng so sánh tốc độ lệnh với tốc độ thực tế được đo bằng Encoder servo. Thuật toán Điều khiển PID tính toán sai số tốc độ và tạo ra một lệnh Mô-men xoắn mới. Chế độ Tốc độ này sử dụng vòng Mô-men xoắn như một bộ phận điều hành bên trong.

3.2. Ứng dụng tiêu biểu

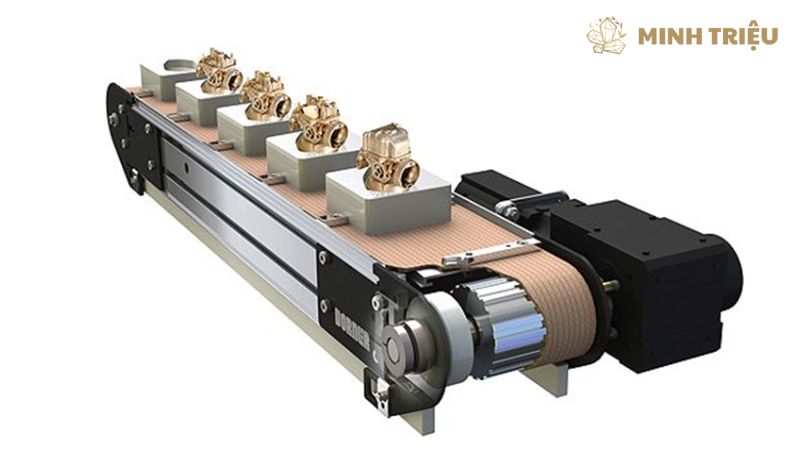

Chế độ Điều khiển Tốc độ rất quan trọng trong các ứng dụng servo yêu cầu sự đồng bộ hóa chuyển động giữa nhiều trục hoặc sự ổn định tốc độ tuyệt đối. Ứng dụng tiêu biểu bao gồm các dây chuyền sản xuất lớn, nơi nhiều băng tải hoặc trục cuốn cần phải di chuyển với tốc độ đồng nhất để tránh làm hỏng sản phẩm hoặc gây tắc nghẽn.

Hệ thống servo sử dụng chế độ tốc độ cũng phổ biến trong các máy in ấn, nơi tốc độ quay đồng đều của các trục lô là cực kỳ quan trọng đối với chất lượng hình ảnh in. Sự ổn định tốc độ này giúp đảm bảo sự đồng bộ hóa hoàn hảo trong sản xuất công nghiệp.

4. Chế độ Điều khiển Vị trí (Position Control Mode)

4.1. Mục tiêu và Cơ chế

Chế độ Điều khiển Vị trí thực hiện chức năng đưa trục motor đến một vị trí góc hoặc vị trí tuyến tính cụ thể, và duy trì vị trí đó với độ chính xác cao nhất. Chế độ này là vòng điều khiển ngoài cùng, sử dụng cả vòng Tốc độ và Mô-men xoắn bên trong nó. Driver servo nhận lệnh vị trí mục tiêu (Position Command), thường dưới dạng xung, lệnh số qua giao tiếp công nghiệp, hoặc dữ liệu từ phần mềm.

Thuật toán điều khiển tính toán sai số vị trí (Position Error) và tạo ra một lệnh Tốc độ. Lệnh Tốc độ này hướng motor di chuyển theo đường cong gia tốc/giảm tốc đã được lập trình để đạt được vị trí mục tiêu nhanh chóng mà không bị dao động. Độ chính xác của chế độ này phụ thuộc chủ yếu vào độ phân giải của Encoder servo.

4.2. Ứng dụng tiêu biểu

Chế độ Điều khiển Vị trí là chế độ chính được sử dụng trong các hệ thống đòi hỏi khả năng định vị tuyệt đối. Ứng dụng tiêu biểu bao gồm:

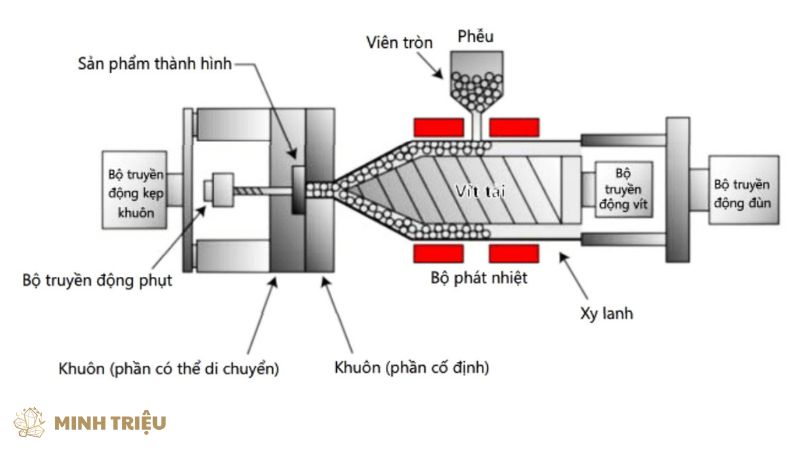

- Máy CNC: Driver servo thực hiện chức năng dịch chuyển các trục X, Y, Z theo đường biên dạng được lập trình (G-code) để gia công chi tiết với độ chính xác micromet.

- Robot công nghiệp: Chế độ Vị trí được sử dụng để định vị chính xác từng khớp tay robot trước khi thực hiện các thao tác phức tạp như hàn, lắp ráp hoặc kiểm tra. Khả năng điều khiển vị trí này là yếu tố cốt lõi của tự động hóa.

- Máy đóng gói: Driver điều khiển vị trí của các đầu kẹp hoặc dao cắt để thực hiện các chu kỳ đóng gói lặp lại với tốc độ phản hồi cao và độ chính xác tuyệt đối.

5. Tính linh hoạt: Chuyển đổi và Kết hợp Chế độ

5.1. Chế độ Điều khiển Lồng ghép

Cơ chế điều khiển lồng ghép đảm bảo rằng các chế độ điều khiển bên ngoài sử dụng các chế độ bên trong như các khối xây dựng đã được kiểm soát. Chế độ Vị trí hoạt động dựa trên việc tạo ra lệnh Tốc độ. Chế độ Tốc độ hoạt động dựa trên việc tạo ra lệnh Mô-men xoắn. Sự phân tầng này là bằng chứng cho sự linh hoạt của Driver servo, cho phép nó chuyển đổi giữa các mục tiêu điều khiển một cách liền mạch.

5.2. Chuyển đổi chế độ (Mode Switching)

Khả năng Chuyển đổi chế độ là một chức năng nâng cao cho phép Driver servo thay đổi mục tiêu điều khiển ngay trong quá trình vận hành mà không cần dừng motor. Tình huống tiêu biểu là trong các ứng dụng robot gắp thả: robot sử dụng Chế độ Vị trí để di chuyển nhanh đến vị trí gắp, sau đó chuyển sang Chế độ Mô-men xoắn để thực hiện thao tác kẹp với lực giới hạn. Chức năng này mang lại sự linh hoạt tối đa cho ứng dụng servo, giúp tối ưu chi phí hơn và giảm độ phức tạp của hệ thống điều khiển cấp cao.

5.3. Vai trò của Điều khiển PID

Điều khiển PID là thuật toán cơ bản mà Driver servo sử dụng để tính toán sai số và điều chỉnh đầu ra trong cả ba vòng điều khiển. Các tham số PID (Proportional, Integral, Derivative) xác định phản ứng của hệ thống đối với sai số. Tầm quan trọng của PID nằm ở khả năng cân bằng giữa tốc độ phản hồi (P-gain) và sự ổn định (D-gain).

Driver servo hiện đại thường tích hợp tính năng Tuning tự động để tự động xác định các tham số Điều khiển PID tối ưu dựa trên quán tính tải, giúp kỹ sư tự động hóa giảm độ phức tạp của việc tinh chỉnh thủ công.

Bảng 2: So sánh 3 Chế độ Điều khiển và Ứng dụng

| Chế độ điều khiển | Biến Điều khiển | Lệnh Đầu vào | Ứng dụng Công nghiệp |

|---|---|---|---|

| Mô-men xoắn | Lực (Dòng điện) | Tỷ lệ lực/dòng điện | Điều khiển lực căng, giới hạn lực an toàn |

| Tốc độ | Vận tốc (RPM) | Tần số/Tốc độ quay | Đồng bộ hóa trục, máy trộn |

| Vị trí | Vị trí (Xung/Góc) | Xung/Vị trí tuyệt đối | Máy CNC, Robot công nghiệp, định vị chính xác |

6. Kết luận

Sự hiểu biết về các chế độ điều khiển servo (vị trí, tốc độ, mô-men xoắn) là nền tảng để khai thác tối đa tiềm năng của Hệ thống điều khiển vòng kín trong sản xuất công nghiệp. Driver servo là thiết bị cốt lõi thực hiện các thuật toán điều khiển lồng nhau, sử dụng tín hiệu phản hồi từ Encoder servo để đảm bảo độ chính xác và tốc độ phản hồi vượt trội. Mỗi chế độ phục vụ một mục đích chuyên biệt, từ kiểm soát lực tức thời (mô-men xoắn) cho Điều khiển lực căng, đến điều khiển vị trí chính xác cho Máy CNC và Robot công nghiệp.