Cảm biến (Sensor)

Tối ưu hóa chuỗi cung ứng cảm biến (Sensor Supply Chain Optimization) nâng cao hiệu suất

Trong sản xuất công nghiệp hiện đại, cảm biến là “giác quan” của hệ thống, thu thập dữ liệu để điều khiển máy móc và tối ưu quy trình. Tuy nhiên, sự phụ thuộc này cũng kéo theo thách thức trong chuỗi cung ứng như biến động thị trường, chất lượng không đồng đều và chi phí vận hành cao. Bài viết sẽ phân tích các yếu tố then chốt trong chuỗi cung ứng cảm biến, từ lựa chọn nhà cung cấp, quản lý tồn kho đến ứng dụng công nghệ số, đồng thời làm rõ vai trò của cảm biến và lợi ích của việc tối ưu hóa để tạo lợi thế cạnh tranh bền vững.

1. Các yếu tố quan trọng trong chuỗi cung ứng cảm biến

1.1. Lựa chọn nhà cung cấp và đối tác

Việc lựa chọn đúng nhà cung cấp là yếu tố sống còn đối với sự ổn định của chuỗi cung ứng. Một nhà cung cấp uy tín cung cấp không chỉ sản phẩm chất lượng mà còn cả sự hỗ trợ kỹ thuật và mối quan hệ đối tác bền vững. Các tiêu chí chính để đánh giá bao gồm:

- Độ tin cậy: Khả năng giao hàng đúng thời hạn và giữ vững cam kết.

- Chất lượng sản phẩm: Cảm biến phải tuân thủ các tiêu chuẩn chất lượng quốc tế.

- Giá cả: Mức giá cạnh tranh, nhưng không đánh đổi bằng chất lượng.

- Hỗ trợ kỹ thuật: Khả năng tư vấn và hỗ trợ khi xảy ra sự cố.

1.2. Quản lý tồn kho

Tại sao việc quản lý tồn kho hiệu quả lại quan trọng đối với chuỗi cung ứng cảm biến? Quản lý tồn kho kém dẫn đến hai vấn đề lớn: tồn kho quá mức gây lãng phí tài nguyên và chi phí lưu kho, trong khi thiếu hụt tồn kho gây gián đoạn sản xuất và mất doanh thu. Các phương pháp quản lý tồn kho hiệu quả bao gồm:

- Just-in-Time (JIT): Một chiến lược tồn kho tinh gọn nhằm giảm thiểu lượng hàng tồn kho bằng cách chỉ đặt hàng khi cần thiết, giảm chi phí lưu kho và nâng cao hiệu suất.

- Phân tích ABC: Phân loại các mặt hàng tồn kho thành ba nhóm (A, B, C) dựa trên giá trị và tầm quan trọng, giúp tập trung quản lý các mặt hàng quan trọng nhất (nhóm A) một cách chặt chẽ.

1.3. Logistics và vận chuyển

Logistics là mắt xích quan trọng trong chuỗi cung ứng cảm biến, quyết định việc sản phẩm có đến tay khách hàng đúng thời gian, an toàn và với chi phí hợp lý hay không. Do đặc tính nhạy cảm, cảm biến dễ hư hỏng bởi rung động, va đập, sốc nhiệt hoặc môi trường ẩm ướt, vì vậy yêu cầu về quy trình đóng gói, bảo quản và vận chuyển phải được thiết lập nghiêm ngặt.

Tối ưu hóa logistics không chỉ đảm bảo chất lượng sản phẩm mà còn giúp giảm thiểu chi phí vận hành, rút ngắn thời gian giao hàng và nâng cao độ tin cậy của chuỗi cung ứng. Các giải pháp như giám sát điều kiện vận chuyển bằng cảm biến nhiệt độ – độ ẩm, sử dụng vật liệu đóng gói chống sốc, hay tích hợp dữ liệu GPS để theo dõi hành trình đang được áp dụng rộng rãi nhằm tăng hiệu quả.

2. Các chiến lược tối ưu hóa chuỗi cung ứng

2.1. Áp dụng công nghệ số

Công nghệ số giúp tối ưu hóa chuỗi cung ứng cảm biến như thế nào? Công nghệ số mang lại khả năng tự động hóa, phân tích và theo dõi dữ liệu, giúp đưa ra quyết định nhanh chóng và chính xác.

- Hệ thống ERP (Enterprise Resource Planning): ERP tích hợp tất cả các quy trình của doanh nghiệp vào một hệ thống duy nhất, từ mua hàng, quản lý kho đến sản xuất và phân phối, tăng cường hiệu quả và giảm thiểu sai sót.

- Phân tích dữ liệu lớn (Big Data Analytics): Bằng cách phân tích dữ liệu lịch sử về nhu cầu, phân tích dữ liệu lớn giúp doanh nghiệp dự báo nhu cầu trong tương lai, từ đó tối ưu hóa lượng tồn kho và kế hoạch sản xuất.

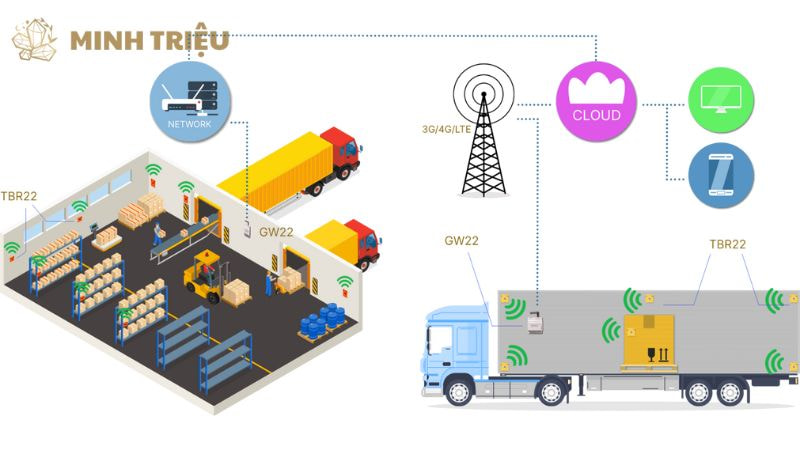

- IoT và cảm biến: Sử dụng cảm biến để theo dõi vị trí, nhiệt độ và độ ẩm của hàng hóa trong thời gian thực, đảm bảo các lô hàng được bảo quản đúng cách và đến tay khách hàng trong điều kiện tốt nhất.

2.2. Tăng cường khả năng hiển thị (Visibility)

Tại sao khả năng hiển thị là chìa khóa để quản lý rủi ro trong chuỗi cung ứng? Khả năng hiển thị cho phép doanh nghiệp nhìn thấy toàn bộ chuỗi cung ứng của mình, từ nhà cung cấp ban đầu cho đến khách hàng cuối cùng. Điều này giúp phát hiện sớm các vấn đề tiềm ẩn và giảm thiểu rủi ro gián đoạn. Các công cụ giúp tăng cường khả năng hiển thị bao gồm:

- Hệ thống theo dõi và giám sát thời gian thực: Sử dụng GPS và các công nghệ IoT khác để theo dõi vị trí và tình trạng của hàng hóa.

- Nền tảng chuỗi cung ứng kỹ thuật số: Cung cấp một giao diện duy nhất để xem và quản lý tất cả các hoạt động trong chuỗi cung ứng.

2.3. Hợp tác và chia sẻ thông tin

Hợp tác chặt chẽ và chia sẻ thông tin là yếu tố quan trọng để chuỗi cung ứng cảm biến vận hành linh hoạt. Khi nhà cung cấp, nhà sản xuất và khách hàng cùng trao đổi dữ liệu về nhu cầu, kế hoạch sản xuất hay tồn kho, họ có thể dự đoán biến động tốt hơn và đưa ra quyết định chính xác, giảm rủi ro gián đoạn.

Việc chia sẻ theo thời gian thực, nhờ công nghệ IoT, blockchain hay nền tảng quản lý đám mây, giúp minh bạch thông tin và tăng khả năng phản ứng khi có sự cố. Nhờ vậy, toàn bộ chuỗi cung ứng không chỉ vận hành hiệu quả hơn mà còn tiết kiệm chi phí và nâng cao tính bền vững.

3. Đánh giá và quản lý rủi ro tối ưu hóa chuỗi cung ứng cảm biến

3.1. Phân loại rủi ro

Chuỗi cung ứng cảm biến phải đối mặt với những loại rủi ro nào? Việc xác định rủi ro là bước đầu tiên trong việc xây dựng một chiến lược quản lý hiệu quả. Các rủi ro chính bao gồm:

- Rủi ro về chất lượng sản phẩm: Cảm biến không đạt chuẩn, hoạt động không chính xác, hoặc hỏng hóc sớm gây ra sự cố và gián đoạn sản xuất.

- Rủi ro về chuỗi cung ứng: Gián đoạn sản xuất do thiên tai, biến động chính trị, hoặc sự cố của nhà cung cấp.

3.2. Xây dựng khung quản lý rủi ro toàn diện

Làm thế nào để doanh nghiệp xây dựng một khung quản lý rủi ro toàn diện? Một chiến lược hiệu quả không chỉ đơn thuần là liệt kê các rủi ro mà còn là xây dựng một hệ thống để quản lý chúng một cách chủ động. Khung quản lý rủi ro bao gồm ba bước chính: đánh giá, giảm thiểu và giám sát.

Đánh giá rủi ro: Xác định các rủi ro tiềm ẩn và đánh giá mức độ ảnh hưởng của chúng đến chuỗi cung ứng. Ví dụ: Rủi ro về chất lượng sản phẩm có thể được đánh giá dựa trên mức độ nghiêm trọng của lỗi và khả năng xảy ra.

Giảm thiểu rủi ro: Áp dụng các biện pháp cụ thể để giảm thiểu tác động của rủi ro. Các biện pháp này bao gồm:

- Đa dạng hóa nhà cung cấp: Giảm sự phụ thuộc vào một nhà cung cấp duy nhất bằng cách làm việc với nhiều đối tác khác nhau.

- Xây dựng kế hoạch dự phòng: Lập kế hoạch chi tiết để ứng phó với các tình huống khẩn cấp, chẳng hạn như có sẵn một lượng tồn kho an toàn hoặc một nhà cung cấp dự phòng.

- Bảo hiểm chuỗi cung ứng: Bảo hiểm giúp bảo vệ doanh nghiệp khỏi những tổn thất tài chính lớn do gián đoạn chuỗi cung ứng.

Giám sát rủi ro: Thiết lập các chỉ số hiệu suất chính (KPIs) để liên tục giám sát các rủi ro đã xác định. Ví dụ, theo dõi thời gian giao hàng, tỷ lệ lỗi sản phẩm và sự ổn định của nhà cung cấp.

4. Vai trò của cảm biến trong chính chuỗi cung ứng

4.1. Giám sát điều kiện vận chuyển

Cảm biến đóng vai trò quan trọng trong việc theo dõi điều kiện vận chuyển, giúp đảm bảo cảm biến và các sản phẩm khác được bảo quản đúng tiêu chuẩn. Các loại cảm biến nhiệt độ, độ ẩm, rung động ghi lại dữ liệu trong suốt hành trình, cung cấp bằng chứng minh bạch về việc hàng hóa có được vận chuyển trong điều kiện an toàn hay không. Điều này đặc biệt quan trọng với các sản phẩm điện tử nhạy cảm và yêu cầu chất lượng cao.

4.2. Quản lý kho thông minh

Trong kho hàng thông minh, cảm biến và công nghệ RFID (Radio-Frequency Identification) hỗ trợ tự động hóa quy trình kiểm kê và theo dõi hàng hóa. Nhờ đó, doanh nghiệp giảm thiểu sai sót do con người, tiết kiệm thời gian và nâng cao hiệu quả quản lý tồn kho. Đây cũng là nền tảng để triển khai hệ thống quản lý chuỗi cung ứng linh hoạt và minh bạch hơn.

4.3. Tối ưu hóa tuyến đường vận chuyển

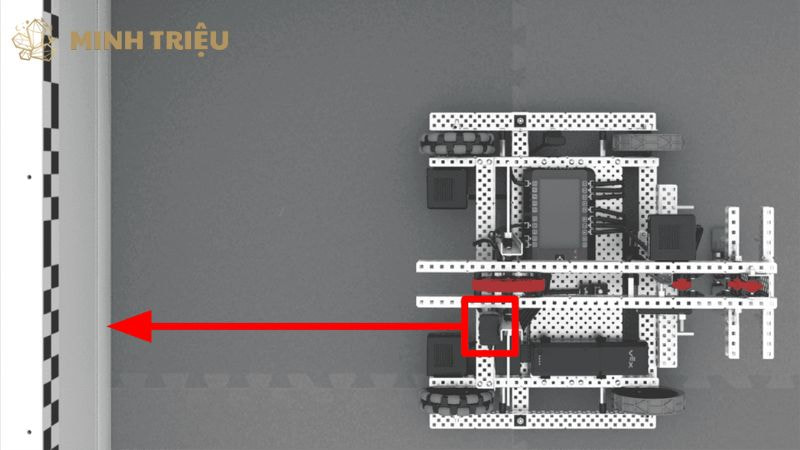

Cảm biến khi kết hợp với dữ liệu GPS không chỉ giúp xác định vị trí phương tiện mà còn cung cấp thông tin về tốc độ, tình trạng đường đi, mức tiêu thụ nhiên liệu và thậm chí cả điều kiện thời tiết. Dựa trên các dữ liệu này, công ty logistics có thể phân tích, lập kế hoạch và tối ưu hóa tuyến đường vận chuyển theo thời gian thực.

Nhờ đó, doanh nghiệp giảm được chi phí nhiên liệu, rút ngắn thời gian giao hàng, hạn chế tình trạng kẹt xe hoặc rủi ro trên đường đi. Quan trọng hơn, việc tối ưu này còn góp phần nâng cao độ tin cậy của dịch vụ, giảm phát thải carbon và cải thiện hiệu quả tổng thể của toàn bộ chuỗi cung ứng.

4.4. Giảm thiểu tác động môi trường

Cảm biến còn đóng vai trò quan trọng trong việc phát triển chuỗi cung ứng xanh nhờ khả năng theo dõi mức tiêu thụ nhiên liệu, phát thải CO₂ và các chỉ số môi trường khác. Thông tin này cho phép doanh nghiệp chủ động điều chỉnh quy trình vận hành, lựa chọn phương tiện tiết kiệm năng lượng và cắt giảm các quãng đường vận chuyển không cần thiết.

Kết quả là vừa tối ưu chi phí, vừa giảm dấu chân carbon, đồng thời đáp ứng yêu cầu bền vững quốc tế và nâng cao uy tín thương hiệu trên thị trường..

5. Kết luận

Tóm lại, việc tối ưu hóa chuỗi cung ứng cảm biến là một quá trình liên tục, đòi hỏi sự kết hợp giữa công nghệ, chiến lược và quản lý rủi ro hiệu quả. Bằng cách đầu tư vào công nghệ số và xây dựng các mối quan hệ đối tác bền vững, doanh nghiệp có thể nâng cao hiệu quả hoạt động, giảm thiểu rủi ro và tăng lợi thế cạnh tranh.

Việc đảm bảo sự ổn định và linh hoạt của chuỗi cung ứng không chỉ giúp doanh nghiệp đối phó với những thách thức hiện tại mà còn chuẩn bị cho sự phát triển trong tương lai. Hãy chủ động áp dụng các chiến lược và công nghệ đã thảo luận để xây dựng một chuỗi cung ứng cảm biến mạnh mẽ và bền vững.