Cảm biến (Sensor)

Cảm Biến Trong Ngành Hóa Chất (Chemical Industry): Giải Pháp An Toàn Và Tối Ưu Hóa

Trong ngành hóa chất, quy trình sản xuất diễn ra trong môi trường khắc nghiệt, tiềm ẩn rủi ro cao và đòi hỏi độ chính xác tuyệt đối. Các nhà máy vừa phải tối ưu hiệu suất, giảm chi phí, vừa tuân thủ nghiêm ngặt quy định môi trường. Trong bối cảnh này, cảm biến là “mắt xích” then chốt giúp giám sát, tự động hóa và bảo vệ con người lẫn môi trường. Việc lựa chọn và ứng dụng đúng loại cảm biến không chỉ nâng cao năng suất mà còn đảm bảo an toàn và tính bền vững. Bài viết sẽ phân tích vai trò, các loại cảm biến phổ biến, lợi ích, thách thức và xu hướng phát triển, nhằm giúp doanh nghiệp khai thác tối đa tiềm năng của công nghệ này trong sản xuất hóa chất thông minh.

1. Tầm Quan Trọng Của Cảm Biến Trong Ngành Hóa Chất

Tại sao cảm biến lại trở thành một công nghệ then chốt trong ngành công nghiệp hóa chất? Chúng cung cấp dữ liệu quan trọng để điều chỉnh các quy trình sản xuất và đảm bảo an toàn.

1.1. Vai trò then chốt trong an toàn sản xuất

Các phản ứng hóa học có thể tiềm ẩn rủi ro cháy nổ, rò rỉ khí độc. Cảm biến đóng vai trò quan trọng trong việc ngăn chặn các sự cố này.

- Phát hiện rò rỉ: Cảm biến khí chuyên dụng được thiết kế để phát hiện các loại khí độc hại hoặc dễ cháy như methane, hydrogen sulfide, amoniac… ngay cả ở nồng độ cực thấp. Khi phát hiện bất thường, hệ thống sẽ gửi cảnh báo tức thì đến trung tâm điều khiển hoặc trực tiếp kích hoạt cơ chế ngắt nguồn, từ đó ngăn chặn nguy cơ cháy nổ và bảo vệ an toàn cho công nhân và thiết bị.

- Giám sát nhiệt độ và áp suất: Trong các phản ứng hóa học, nhiệt độ và áp suất thường biến đổi liên tục. Cảm biến nhiệt độ và cảm biến áp suất liên tục ghi nhận dữ liệu theo thời gian thực, giúp kiểm soát phản ứng trong giới hạn an toàn đã xác định. Điều này không chỉ đảm bảo chất lượng sản phẩm mà còn giảm nguy cơ quá nhiệt, quá áp dẫn đến nổ hoặc hư hỏng thiết bị.

- Phòng chống cháy nổ: Các cảm biến và thiết bị đo lường được thiết kế và chứng nhận chống cháy nổ (Ex-proof) có khả năng hoạt động an toàn trong môi trường chứa khí dễ cháy hoặc bụi nổ. Chúng được cấu tạo để không phát sinh tia lửa điện hoặc nhiệt độ cao, giúp giảm thiểu rủi ro trong các khu vực nguy hiểm, đồng thời duy trì hiệu suất giám sát liên tục và đáng tin cậy.

1.2. Vai trò trong tối ưu hóa quy trình và chất lượng sản phẩm

Cảm biến không chỉ đảm bảo an toàn mà còn giúp tối ưu hóa hiệu suất và chất lượng sản phẩm.

2. Các Loại Cảm Biến Phổ Biến Trong Ngành Hóa Chất Và Ứng Dụng

Các loại cảm biến nào đang được sử dụng phổ biến trong ngành hóa chất? Mỗi loại có những đặc điểm riêng và phù hợp với các ứng dụng khác nhau.

2.1. Cảm biến đo lường các thông số vật lý

Các cảm biến này đo lường các đại lượng vật lý cơ bản, chúng là nền tảng của mọi hệ thống giám sát.

Cảm biến nhiệt độ:

- Ứng dụng: Giám sát nhiệt độ các lò phản ứng, bồn chứa, đường ống.

- Lợi ích: Đảm bảo phản ứng hóa học diễn ra ở nhiệt độ tối ưu, ngăn chặn quá nhiệt gây nguy hiểm.

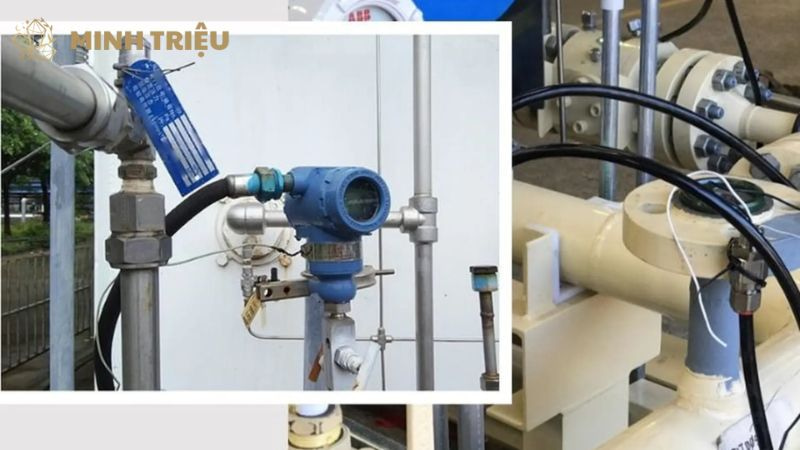

Cảm biến áp suất:

- Ứng dụng: Đo áp suất trong các thiết bị như lò phản ứng, tháp chưng cất, bình chứa khí nén.

- Lợi ích: Phát hiện sớm các thay đổi áp suất bất thường, ngăn ngừa nổ hoặc rò rỉ.

Cảm biến lưu lượng:

- Ứng dụng: Đo lưu lượng chất lỏng, khí trong đường ống, đảm bảo tỷ lệ pha trộn chính xác.

- Lợi ích: Kiểm soát chặt chẽ nguyên liệu đầu vào, tối ưu hóa quá trình sản xuất.

Cảm biến mức:

- Ứng dụng: Đo mức chất lỏng hoặc bột trong bồn chứa, silo.

- Lợi ích: Ngăn chặn tràn, giúp tự động nạp liệu và xả liệu.

2.2. Cảm biến đo lường các thông số hóa học

Các cảm biến này đo lường các thành phần hóa học, chúng đặc biệt quan trọng trong việc kiểm soát chất lượng.

Cảm biến pH:

- Ứng dụng: Đo độ pH của dung dịch trong các quy trình xử lý nước thải, sản xuất hóa chất, dược phẩm.

- Lợi ích: Đảm bảo độ pH của sản phẩm hoặc nước thải đạt tiêu chuẩn, ngăn ngừa ăn mòn.

Cảm biến khí:

- Ứng dụng: Phát hiện khí độc (CO, H2S, NH3), khí dễ cháy (CH4) trong không khí.

- Lợi ích: Bảo vệ an toàn cho người lao động, cảnh báo sớm nguy cơ cháy nổ.

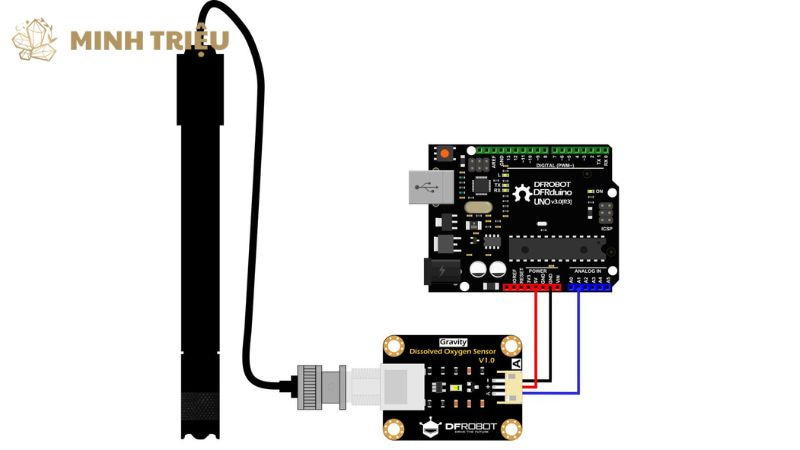

Cảm biến oxy hòa tan (DO):

- Ứng dụng: Đo nồng độ oxy hòa tan trong các quy trình sinh hóa, xử lý nước.

- Lợi ích: Tối ưu hóa quá trình nuôi cấy vi sinh vật, đảm bảo hiệu quả xử lý.

3. Ứng Dụng Thực Tiễn Trong Ngành Hóa Chất

Cảm biến đang được ứng dụng rộng rãi trong nhiều lĩnh vực của ngành hóa chất, chúng mang lại những cải tiến đáng kể về hiệu quả và năng suất.

3.1. Các ngành công nghiệp cụ thể

Công nghệ cảm biến đã chứng minh hiệu quả vượt trội trong nhiều lĩnh vực sản xuất hóa chất khác nhau.

Sản xuất dầu khí:

- Giám sát lưu lượng và áp suất: Sử dụng cảm biến để giám sát các đường ống dẫn dầu khí.

- Phát hiện rò rỉ: Cảm biến khí giúp phát hiện rò rỉ khí gas tự nhiên tại các nhà máy xử lý.

Sản xuất dược phẩm và hóa mỹ phẩm:

- Đo pH và nhiệt độ: Kiểm soát chặt chẽ các thông số này trong quá trình pha trộn để đảm bảo chất lượng.

- Cảm biến mức: Sử dụng để kiểm soát mức nguyên liệu trong các bồn chứa.

Xử lý nước thải:

- Cảm biến pH và oxy hòa tan: Giám sát các bể xử lý để tối ưu hóa quá trình xử lý sinh học.

- Sản xuất phân bón và hóa chất nông nghiệp:

- Cảm biến độ ẩm và nhiệt độ: Giám sát điều kiện lưu trữ để tránh hỏng sản phẩm.

3.2. Cải thiện hiệu quả sản xuất tổng thể

Việc triển khai cảm biến góp phần cải thiện hiệu quả sản xuất tổng thể thông qua nhiều khía cạnh.

4. Thách Thức Và Xu Hướng Phát Triển Tương Lai

Mặc dù mang lại nhiều lợi ích, việc tích hợp cảm biến vào ngành hóa chất vẫn đối mặt với một số thách thức, đồng thời chúng cũng đang định hình những xu hướng công nghệ mới.

4.1. Thách thức khi triển khai

Việc tích hợp cảm biến vào hệ thống sản xuất hóa chất không phải lúc nào cũng dễ dàng.

- Môi trường khắc nghiệt: Cảm biến phải chịu được nhiệt độ cao, áp suất lớn và các chất hóa học ăn mòn.

- Hiệu chuẩn và bảo trì: Các cảm biến hóa học yêu cầu hiệu chuẩn và bảo trì định kỳ để đảm bảo độ chính xác.

- Chi phí đầu tư ban đầu: Chi phí đầu tư cho các cảm biến chuyên dụng có thể cao.

- Tích hợp hệ thống: Cần đảm bảo khả năng tương thích giữa các loại cảm biến, bộ điều khiển và hệ thống giám sát.

4.2. Xu hướng công nghệ tương lai

Tương lai của cảm biến trong ngành hóa chất sẽ tiếp tục phát triển mạnh mẽ.

- Cảm biến thông minh: Cảm biến sẽ có khả năng xử lý dữ liệu tại chỗ (edge computing), tự hiệu chuẩn và truyền dữ liệu không dây.

- Tích hợp IoT và AI: Dữ liệu từ cảm biến sẽ được tích hợp sâu hơn vào hệ thống IoT và AI, cho phép bảo trì dự đoán và tối ưu hóa quy trình tự động.

- Vật liệu mới: Nghiên cứu tiếp tục phát triển các vật liệu cảm biến mới có khả năng chống ăn mòn và hoạt động tốt hơn trong môi trường khắc nghiệt.

5. Kết Luận

Tóm lại, cảm biến là một công cụ đắc lực cho các nhà máy hóa chất hiện đại, chúng cung cấp một phương pháp giám sát quy trình hiệu quả, an toàn và đáng tin cậy. Từ việc phát hiện sớm các rủi ro, tối ưu hóa công tác sản xuất, đến việc nâng cao an toàn và chất lượng sản phẩm, cảm biến đang định hình lại cách thức các doanh nghiệp quản lý tài sản và quy trình sản xuất.