Cảm biến (Sensor)

Kiểm Soát Chất Lượng (Quality Control) với Cảm Biến: Chìa Khóa cho Sản Xuất Thông Minh

Trong thị trường cạnh tranh khốc liệt, kiểm soát chất lượng (Quality Control) là yếu tố sống còn. Phương pháp thủ công truyền thống dễ sai sót, tốn nhân công và khó kiểm tra 100% sản phẩm trên dây chuyền nhanh. Ngành sản xuất nay ứng dụng cảm biến để tự động hóa, nâng cao độ chính xác, cải thiện chất lượng sản phẩm và tiến tới mô hình sản xuất thông minh, hiệu quả hơn.

1. Kiểm soát chất lượng (Quality Control) là gì?

1.1. Định nghĩa

Kiểm soát chất lượng (Quality Control – QC) là một phần quan trọng của quản lý chất lượng (Quality Management). Đây là quá trình đánh giá và xác minh các sản phẩm hoặc dịch vụ có đáp ứng được các tiêu chuẩn và yêu cầu đã được xác định trước hay không.

Mục tiêu của QC không chỉ dừng lại ở việc phát hiện các sản phẩm lỗi mà còn ngăn ngừa những lỗi này phát sinh trong tương lai. Quá trình này bao gồm việc kiểm tra, thử nghiệm và phân tích ở nhiều giai đoạn khác nhau của quy trình sản xuất, từ nguyên liệu đầu vào, các công đoạn gia công cho đến thành phẩm cuối cùng.

Kiểm soát chất lượng có thể được thực hiện bằng nhiều cách, từ việc kiểm tra thủ công bằng mắt thường, đo lường bằng các dụng cụ cơ khí cho đến sử dụng các thiết bị tự động và cảm biến hiện đại. Một quy trình kiểm soát chất lượng hiệu quả sẽ giúp doanh nghiệp giảm thiểu lãng phí, tiết kiệm chi phí và nâng cao uy tín trên thị trường.

1.2. Mục tiêu chính của Kiểm soát chất lượng

Mục tiêu của kiểm soát chất lượng có thể được tóm tắt trong ba điểm chính:

- Đảm bảo sự nhất quán: Đảm bảo rằng mọi sản phẩm hoặc dịch vụ đầu ra đều tuân thủ các thông số kỹ thuật và tiêu chuẩn chất lượng đã được thiết lập. Sự nhất quán này là yếu tố cốt lõi để xây dựng lòng tin của khách hàng.

- Giảm thiểu hàng lỗi: Bằng cách phát hiện và loại bỏ các sản phẩm không đạt chuẩn ngay từ đầu, kiểm soát chất lượng giúp giảm tỷ lệ hàng lỗi, từ đó giảm chi phí sản xuất, chi phí tái chế hoặc thu hồi sản phẩm.

- Tối đa hóa sự hài lòng của khách hàng: Cung cấp sản phẩm chất lượng cao một cách nhất quán sẽ trực tiếp dẫn đến sự hài lòng và trung thành của khách hàng, tạo lợi thế cạnh tranh bền vững cho doanh nghiệp.

2. Tại sao cần sử dụng cảm biến trong Kiểm soát chất lượng?

Trong sản xuất hiện đại, phương pháp kiểm soát chất lượng thủ công không còn đủ sức đáp ứng nhu cầu về tốc độ, độ chính xác và hiệu quả. Việc ứng dụng công nghệ cảm biến đã trở thành một bước ngoặt, mang lại những lợi ích vượt trội.

2.1. Độ chính xác và khách quan tuyệt đối

- Cảm biến hoạt động dựa trên các nguyên lý vật lý, cung cấp dữ liệu số chính xác và khách quan. Điều này loại bỏ hoàn toàn yếu tố chủ quan và sai sót của con người, chẳng hạn như sự mệt mỏi, thiếu tập trung hay khác biệt trong đánh giá giữa các công nhân.

- Một cảm biến thị giác máy có thể phát hiện một vết xước cực nhỏ trên bề mặt sản phẩm mà mắt người khó có thể nhận ra, hoặc một cảm biến trọng lượng có thể đo chính xác từng miligram, vượt xa khả năng của bất kỳ chiếc cân thủ công nào.

2.2. Tốc độ cao và khả năng kiểm tra 100%

- Trên các dây chuyền sản xuất tốc độ cao, việc kiểm tra từng sản phẩm một cách thủ công là điều bất khả thi. Cảm biến có khả năng thu thập và xử lý dữ liệu với tốc độ cực nhanh, cho phép kiểm tra 100% sản phẩm mà không làm chậm chu trình sản xuất.

- Điều này giúp doanh nghiệp đảm bảo rằng không một sản phẩm lỗi nào lọt ra thị trường, điều mà phương pháp kiểm soát chất lượng truyền thống chỉ có thể thực hiện bằng cách kiểm tra mẫu ngẫu nhiên (sampling), mang theo rủi ro đáng kể.

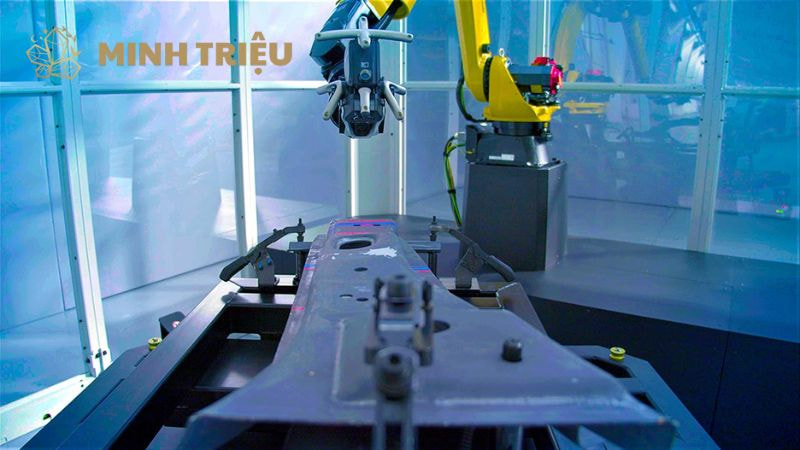

2.3. Khả năng tự động hóa và tích hợp

- Các hệ thống kiểm soát chất lượng dựa trên cảm biến có thể dễ dàng tích hợp với các hệ thống điều khiển tự động của nhà máy. Khi một cảm biến phát hiện sản phẩm lỗi, nó có thể tự động gửi tín hiệu đến một cánh tay robot hoặc bộ phận loại bỏ để tách sản phẩm đó ra khỏi dây chuyền sản xuất.

- Quá trình này không cần sự can thiệp của con người, giúp tăng cường hiệu quả, giảm chi phí nhân công và nâng cao mức độ an toàn trong môi trường làm việc.

3. Các loại cảm biến phổ biến trong Kiểm soát chất lượng

Công nghệ cảm biến rất đa dạng, mỗi loại phù hợp với một ứng dụng kiểm soát chất lượng cụ thể. Dưới đây là những loại cảm biến được sử dụng rộng rãi nhất trong sản xuất.

3.1. Cảm biến quang học và thị giác máy (Vision Sensors)

Đây là một trong những công nghệ đột phá nhất trong kiểm soát chất lượng.

Nguyên lý hoạt động: Hệ thống thị giác máy sử dụng camera độ phân giải cao để chụp ảnh sản phẩm, sau đó dùng phần mềm xử lý hình ảnh để phân tích các đặc điểm như hình dạng, kích thước, màu sắc, vị trí, và các lỗi bề mặt.

Ứng dụng:

- Phát hiện lỗi hình dạng và kích thước: Kiểm tra xem sản phẩm có bị biến dạng hay không, đảm bảo các chi tiết lắp ráp khớp với nhau.

- Phát hiện lỗi bề mặt: Tìm kiếm các vết nứt, vết xước, bavia (gờ kim loại thừa), hoặc các lỗi sơn.

- Đọc mã vạch/QR code và tem nhãn: Xác minh thông tin sản phẩm, kiểm tra tem nhãn có được dán đúng vị trí và không bị rách.

Ví dụ thực tế:

- Trong ngành công nghiệp điện tử, một cảm biến thị giác máy được dùng để kiểm tra bo mạch PCB, đảm bảo tất cả các linh kiện đều được hàn đúng vị trí và không có lỗi hàn.

- Trong ngành đóng gói, cảm biến thị giác kiểm tra hạn sử dụng và mã vạch trên vỏ hộp sữa, loại bỏ những hộp in mờ hoặc bị lỗi.

- Trong sản xuất ô tô, hệ thống thị giác máy kiểm tra độ bóng và màu sắc của các bộ phận thân xe sau khi sơn để đảm bảo tính thẩm mỹ đồng nhất.

3.2. Cảm biến nhiệt độ (Temperature Sensors)

Nhiệt độ là một thông số quan trọng trong nhiều quy trình sản xuất, đặc biệt là trong ngành thực phẩm và dược phẩm.

Nguyên lý hoạt động: Các loại cảm biến nhiệt độ như cặp nhiệt điện (thermocouple), nhiệt điện trở (RTD) hoặc cảm biến hồng ngoại (sử dụng bức xạ nhiệt) được dùng để đo nhiệt độ chính xác của sản phẩm hoặc môi trường sản xuất.

Ứng dụng:

- Kiểm tra sản phẩm: Đảm bảo sản phẩm đông lạnh được giữ ở nhiệt độ an toàn trước khi đóng gói.

- Kiểm soát quy trình: Giám sát nhiệt độ trong quá trình sấy, hấp, hoặc xử lý nhiệt để đảm bảo sản phẩm đạt chất lượng yêu cầu.

Ví dụ thực tế:

- Trong ngành thực phẩm, một cảm biến nhiệt độ hồng ngoại không tiếp xúc được lắp đặt trên băng tải để đo nhiệt độ của sản phẩm sau khi ra khỏi lò nướng, đảm bảo chúng đã được nướng chín hoàn toàn.

- Trong ngành dược phẩm, cảm biến nhiệt độ giám sát nhiệt độ trong quá trình đóng gói thuốc để tránh làm hỏng các hoạt chất nhạy cảm với nhiệt.

3.3. Cảm biến áp suất (Pressure Sensors)

Áp suất là yếu tố then chốt để đảm bảo độ kín và độ an toàn của sản phẩm.

Nguyên lý hoạt động: Cảm biến áp suất đo lực tác động lên một diện tích và chuyển đổi thành tín hiệu điện.

Ứng dụng:

- Kiểm tra độ kín bao bì: Phát hiện rò rỉ khí hoặc chân không trong các gói hàng, chai, lọ.

- Đo lường chất lỏng: Đảm bảo lượng chất lỏng được đóng gói trong các bình chứa là chính xác.

Ví dụ thực tế:

- Trong ngành sản xuất nước giải khát, cảm biến áp suất được dùng để kiểm tra độ kín của nắp chai, loại bỏ những chai có nắp bị hở để tránh làm hỏng sản phẩm và giảm thời gian sử dụng.

- Trong sản xuất lon bia, cảm biến áp suất kiểm tra độ kín của lon sau khi đóng gói, đảm bảo không có bất kỳ lỗ hở nào.

3.4. Cảm biến trọng lượng (Load Cells)

Cảm biến trọng lượng, hay còn gọi là load cell, là một thiết bị chuyên dụng để đo khối lượng sản phẩm.

Nguyên lý hoạt động: Khi có lực tác động lên, load cell sẽ biến dạng và tạo ra một tín hiệu điện tỉ lệ với trọng lượng của vật thể.

Ứng dụng:

- Kiểm tra trọng lượng sản phẩm: Đảm bảo các gói hàng, hộp sản phẩm có trọng lượng chính xác, tránh thiếu hụt hoặc thừa.

- Phân loại sản phẩm: Tích hợp với hệ thống băng tải để tự động phân loại sản phẩm theo trọng lượng.

Ví dụ thực tế:

- Trong ngành thực phẩm đóng gói, một hệ thống cân động sử dụng cảm biến trọng lượng để cân từng gói snack trên băng tải, tự động loại bỏ những gói có trọng lượng không đạt chuẩn.

- Trong ngành hóa chất, load cell được sử dụng để cân chính xác các thành phần nguyên liệu trước khi trộn, đảm bảo tỷ lệ pha trộn chính xác tuyệt đối.

4. Lợi ích khi triển khai hệ thống QC dựa trên cảm biến

Việc chuyển đổi sang hệ thống kiểm soát chất lượng dựa trên cảm biến mang lại những lợi ích đột phá, giúp doanh nghiệp nâng cao đáng kể hiệu quả hoạt động và năng lực cạnh tranh.

4.1. Tăng năng suất và hiệu quả sản xuất

- Tự động hóa quy trình kiểm soát chất lượng giúp loại bỏ các nút thắt cổ chai (bottleneck) do kiểm tra thủ công. Tốc độ kiểm tra nhanh của cảm biến cho phép tăng tốc độ dây chuyền sản xuất mà vẫn đảm bảo chất lượng, từ đó tăng năng suất tổng thể.

- Thời gian ngừng máy để kiểm tra thủ công cũng được giảm thiểu, giúp dây chuyền sản xuất hoạt động liên tục và ổn định hơn.

4.2. Giảm chi phí vận hành

- Giảm chi phí nhân công: Tự động hóa giúp giảm bớt số lượng nhân sự cần thiết cho công đoạn kiểm soát chất lượng, từ đó tiết kiệm chi phí lương.

- Giảm chi phí xử lý sản phẩm lỗi: Phát hiện sớm và loại bỏ sản phẩm lỗi ngay trên dây chuyền giúp giảm chi phí tái chế hoặc thu hồi sản phẩm từ thị trường, tránh những tổn thất lớn về tài chính và uy tín.

- Tối ưu hóa quy trình: Dữ liệu từ cảm biến giúp doanh nghiệp tìm ra nguyên nhân gốc rễ của các lỗi sản xuất, từ đó có thể cải tiến quy trình để giảm thiểu lỗi trong tương lai.

4.3. Nâng cao uy tín thương hiệu và sự tin tưởng của khách hàng

- Với khả năng kiểm tra 100% sản phẩm một cách chính xác, hệ thống kiểm soát chất lượng dựa trên cảm biến đảm bảo rằng mọi sản phẩm đến tay khách hàng đều đạt chuẩn, không có lỗi.

- Chất lượng sản phẩm đồng đều và đáng tin cậy giúp xây dựng hình ảnh thương hiệu uy tín, tạo dựng lòng tin vững chắc nơi người tiêu dùng.

4.4. Dữ liệu hóa quy trình QC và hỗ trợ cải tiến liên tục

- Mọi dữ liệu từ cảm biến đều được thu thập và lưu trữ trong hệ thống. Đây là một kho tàng thông tin quý giá.

- Các nhà quản lý có thể phân tích dữ liệu này để tìm ra các xu hướng, ví dụ: loại lỗi nào xảy ra nhiều nhất, lỗi thường xuất hiện ở công đoạn nào, v.v…

- Thông tin này là cơ sở để các kỹ sư đưa ra các quyết định sáng suốt nhằm cải tiến quy trình sản xuất, tối ưu hóa các thông số vận hành và nâng cao hiệu quả tổng thể. Đây chính là bản chất của triết lý cải tiến liên tục (Kaizen) trong sản xuất.

5. Ứng dụng thực tế

5.1. Ngành công nghiệp ô tô

Trong ngành công nghiệp ô tô, chất lượng là yếu tố sống còn. Một nhà máy sản xuất linh kiện ô tô sử dụng hệ thống thị giác máy để kiểm tra các bu lông đã được siết chặt đúng vị trí trên thân động cơ hay chưa. Mỗi hệ thống cảm biến quang học sẽ chụp hàng trăm bức ảnh mỗi phút để so sánh với một mẫu chuẩn. Nếu một bu lông bị thiếu hoặc siết lỏng, hệ thống sẽ tự động cảnh báo và dừng băng tải. Điều này đảm bảo an toàn tuyệt đối cho người lái và loại bỏ hoàn toàn lỗi lắp ráp.

5.2. Ngành thực phẩm và đồ uống

Một nhà máy sản xuất nước ngọt sử dụng cảm biến áp suất và cảm biến trọng lượng trên dây chuyền đóng gói. Khi chai nước đi qua, cảm biến áp suất sẽ kiểm tra xem nắp chai đã được đóng kín hoàn toàn chưa. Đồng thời, load cell sẽ cân chính xác từng chai để đảm bảo lượng nước trong chai đạt tiêu chuẩn. Những chai bị hở hoặc thiếu nước sẽ được một cánh tay robot tự động đẩy ra khỏi dây chuyền. Nhờ hệ thống này, nhà máy đã giảm tỷ lệ hàng lỗi xuống gần như bằng 0 và tăng đáng kể năng suất.

5.3. Ngành điện tử: Phát hiện lỗi linh kiện siêu nhỏ

Trong sản xuất điện thoại thông minh, các linh kiện ngày càng nhỏ và phức tạp. Một công ty sản xuất màn hình điện thoại sử dụng cảm biến quang học và thị giác máy để kiểm tra từng pixel trên màn hình. Hệ thống này có thể phát hiện các điểm chết, điểm sáng bất thường hoặc các lỗi màu sắc mà mắt người không thể nhìn thấy. Nhờ vậy, họ có thể đảm bảo chất lượng màn hình hoàn hảo trước khi lắp ráp vào sản phẩm cuối cùng.

6. Kết luận

Kiểm soát chất lượng (Quality Control) với sự hỗ trợ của cảm biến đã trở thành yêu cầu bắt buộc trong môi trường công nghiệp 4.0, giúp chuyển đổi quy trình kiểm tra từ thủ công, tốn kém thành hệ thống tự động, chính xác và hiệu quả. Việc đầu tư vào công nghệ này không chỉ tăng năng suất, giảm chi phí, nâng cao uy tín thương hiệu mà còn tạo ra nguồn dữ liệu quý giá cho phân tích và cải tiến liên tục. Trong tương lai, khi AI và Machine Learning được tích hợp sâu hơn, chất lượng sẽ được đảm bảo một cách tự động và tối ưu, mở ra kỷ nguyên sản xuất thông minh và bền vững.