Cảm biến (Sensor)

Giao diện cảm biến (Sensor Interfacing): Các phương thức kết nối hiệu quả

Trong hệ thống tự động hóa và IIoT, cảm biến chỉ phát huy giá trị khi dữ liệu được truyền chính xác tới bộ điều khiển. Giao diện cảm biến – quá trình kết nối cảm biến với thiết bị khác – đòi hỏi nắm rõ loại tín hiệu và giao thức truyền thông. Lựa chọn sai có thể gây nhiễu, mất dữ liệu và giảm độ tin cậy hệ thống. Bài viết sẽ phân tích khái niệm, loại tín hiệu, giao thức và tiêu chí chọn giao diện cảm biến phù hợp để xây dựng hệ thống tự động hóa hiệu quả, ổn định.

1. Giao diện cảm biến là gì?

Giao diện cảm biến (Sensor Interface) là toàn bộ quá trình kết nối và truyền dữ liệu giữa cảm biến và thiết bị xử lý, nhằm đảm bảo thông tin đo lường được chuyển đổi, truyền tải và tiếp nhận một cách chính xác, ổn định và đúng thời gian. Quá trình này thường bao gồm:

- Thu nhận tín hiệu gốc từ cảm biến: Đây là tín hiệu thô, được tạo ra khi cảm biến phát hiện sự thay đổi vật lý như nhiệt độ, áp suất, độ ẩm, khoảng cách, tốc độ hoặc ánh sáng.

- Chuyển đổi tín hiệu: Tín hiệu vật lý được biến đổi thành tín hiệu điện tử — thường là analog (dạng điện áp hoặc dòng điện liên tục, ví dụ 0–10V, 4–20mA) hoặc digital (dạng nhị phân hoặc tín hiệu xung).

- Xử lý sơ bộ và khuếch đại tín hiệu: Một số hệ thống giao diện có mạch lọc nhiễu, khuếch đại hoặc điều hòa tín hiệu để đảm bảo chất lượng dữ liệu trước khi truyền.

- Truyền dữ liệu tới thiết bị xử lý: Thông qua cáp kết nối, bus truyền thông hoặc giao thức không dây, dữ liệu được gửi tới PLC, vi điều khiển, máy tính công nghiệp hoặc nền tảng IIoT để phân tích và điều khiển.

Mục tiêu chính của giao diện cảm biến là:

- Đảm bảo độ chính xác của dữ liệu trong mọi điều kiện vận hành.

- Giữ tính ổn định và đáng tin cậy của tín hiệu, hạn chế nhiễu và mất mát dữ liệu.

- Đảm bảo thời gian phản hồi nhanh để hệ thống có thể điều khiển hoặc giám sát kịp thời.

2. Các loại tín hiệu giao diện cảm biến phổ biến

Tín hiệu từ cảm biến có thể được phân loại thành hai dạng chính: analog và digital. Mỗi loại có những đặc điểm, ưu và nhược điểm riêng, phù hợp với các ứng dụng khác nhau.

2.1. Tín hiệu Digital

Tín hiệu Digital là tín hiệu rời rạc, chỉ có hai trạng thái (On/Off). Nó được sử dụng để phát hiện sự kiện đơn giản như sự hiện diện hay không của một vật thể, trạng thái đóng hay mở của một công tắc.

- Các loại phổ biến: Các loại tín hiệu digital phổ biến bao gồm PNP (Positive-Negative-Positive) và NPN (Negative-Positive-Negative), dùng để kết nối với PLC.

- Ưu điểm: Ít bị nhiễu, đơn giản và dễ xử lý.

- Nhược điểm: Chỉ dùng để phát hiện sự kiện (có/không có vật thể) và không thể cung cấp thông tin về giá trị đo lường liên tục.

2.2. Tín hiệu Analog

Tín hiệu Analog là tín hiệu liên tục, đại diện cho một dải giá trị. Nó được sử dụng để đo lường các đại lượng có giá trị thay đổi liên tục, như nhiệt độ, áp suất, lưu lượng.

- Tín hiệu dòng điện: 4−20mA là một tín hiệu dòng điện tiêu chuẩn. Ưu điểm nổi bật của nó là ít bị nhiễu điện từ, có thể truyền đi xa mà vẫn giữ được độ chính xác, và dễ dàng phát hiện lỗi khi dây cáp bị đứt (dòng điện về 0).

- Tín hiệu điện áp: 0−10V là một tín hiệu điện áp phổ biến. Ưu điểm là đơn giản, dễ sử dụng, nhưng dễ bị suy hao và nhiễu khi truyền đi xa.

Tín hiệu Analog phù hợp cho các phép đo liên tục trong các ứng dụng như giám sát nhiệt độ lò nung, áp suất trong đường ống, hoặc mức chất lỏng trong bồn chứa. Tuy nhiên, nó dễ bị nhiễu và sai số trong môi trường công nghiệp có nhiều thiết bị điện.

3. Các giao thức truyền thông công nghiệp

Trong các hệ thống tự động hóa phức tạp, việc truyền dữ liệu từ nhiều cảm biến về một bộ điều khiển đòi hỏi các giao thức truyền thông công nghiệp chuyên dụng.

3.1. Giao thức nối tiếp (Serial Protocols)

Trong các giao thức truyền thông nối tiếp (Serial Protocols), dữ liệu được truyền từng bit một qua một đường truyền duy nhất, giúp giảm số lượng dây kết nối và tối ưu chi phí triển khai. Đây là dạng giao thức có cấu trúc đơn giản, dễ thiết kế, chi phí thấp và khả năng hoạt động ổn định ngay cả trong môi trường công nghiệp nhiều nhiễu điện từ, miễn là khoảng cách và tốc độ truyền nằm trong giới hạn cho phép.

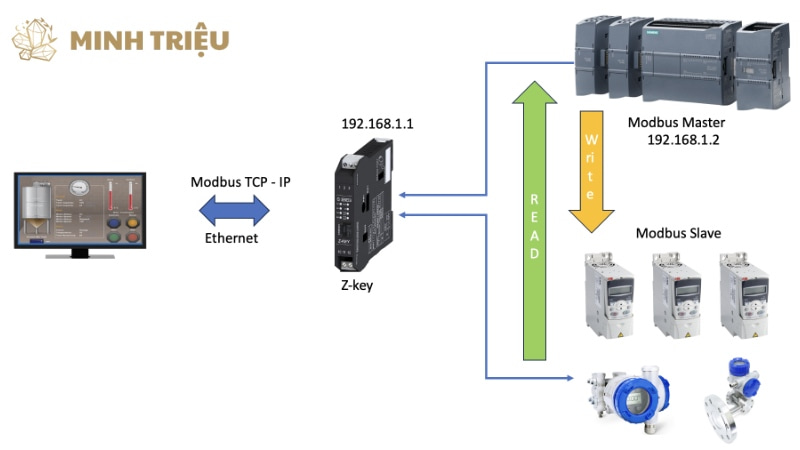

Vì tốc độ truyền thường thấp hơn so với các giao thức hiện đại, chúng phù hợp với những ứng dụng nhỏ, ít dữ liệu, không đòi hỏi băng thông cao, chẳng hạn như giám sát trạng thái thiết bị, thu thập dữ liệu cảm biến đơn lẻ hoặc điều khiển từ xa cơ bản. Trong nhóm này, Modbus là một trong những giao thức phổ biến nhất nhờ tính đơn giản, khả năng tương thích cao và được hầu hết các hãng thiết bị công nghiệp hỗ trợ.

Modbus có hai định dạng chính là Modbus RTU (tối ưu cho truyền nhanh, gọn) và Modbus ASCII (dễ đọc và gỡ lỗi). Về chuẩn truyền dữ liệu vật lý, RS-232 thường được dùng cho kết nối điểm-điểm ở khoảng cách ngắn (tối đa khoảng 15 mét), trong khi RS-485 hỗ trợ truyền ở khoảng cách xa hơn (lên tới 1200 mét) và cho phép nhiều thiết bị (multi-drop) chia sẻ cùng một đường truyền, rất thích hợp cho hệ thống giám sát hoặc điều khiển phân tán.

3.2. Giao thức Ethernet công nghiệp (Industrial Ethernet)

Giao thức Ethernet công nghiệp (Industrial Ethernet) dựa trên nền tảng Ethernet tiêu chuẩn nhưng được thiết kế và tối ưu hóa cho môi trường sản xuất, nơi yêu cầu độ tin cậy, tính ổn định và khả năng hoạt động trong điều kiện khắc nghiệt. Khác với Ethernet văn phòng thông thường, Industrial Ethernet thường sử dụng phần cứng chịu nhiệt, chống rung và chống nhiễu, cùng với các cơ chế truyền thông thời gian thực (real-time) để đảm bảo dữ liệu điều khiển được gửi và nhận đúng thời điểm.

Các giao thức phổ biến như EtherNet/IP, PROFINET hay EtherCAT cung cấp tốc độ truyền dữ liệu cao (thường từ 100 Mbps đến 1 Gbps), khả năng truyền khối lượng dữ liệu lớn và hỗ trợ đồng bộ hóa chính xác giữa nhiều thiết bị. Chúng cũng cho phép tích hợp dễ dàng với mạng IT của nhà máy, giúp kết nối mượt mà giữa hệ thống vận hành (OT) và hệ thống công nghệ thông tin (IT), từ đó hình thành một hệ sinh thái IIoT mạnh mẽ.

Ưu điểm nổi bật của Industrial Ethernet là khả năng mở rộng linh hoạt, dễ dàng chẩn đoán và bảo trì từ xa, đồng thời hỗ trợ cấu trúc mạng đa dạng như star, ring, line để đáp ứng yêu cầu của từng ứng dụng. Tuy nhiên, chi phí triển khai và yêu cầu về hạ tầng mạng thường cao hơn so với các giao thức nối tiếp truyền thống, đòi hỏi đội ngũ kỹ thuật có kiến thức chuyên sâu về cấu hình và quản trị mạng công nghiệp.

4. Tiêu chí lựa chọn giao diện cảm biến

Việc lựa chọn phương thức giao diện cảm biến phù hợp cần dựa trên một số tiêu chí quan trọng:

- Loại tín hiệu cần truyền: Xác định xem ứng dụng của bạn cần tín hiệu liên tục (analog) hay rời rạc (digital).

- Tốc độ truyền dữ liệu: Ứng dụng có yêu cầu thời gian thực hay không? Dây chuyền tốc độ cao sẽ cần các giao thức Ethernet công nghiệp.

- Khoảng cách truyền: Cảm biến và bộ điều khiển cách nhau bao xa? Tín hiệu dòng điện 4−20mA phù hợp để truyền đi xa, trong khi tín hiệu điện áp 0−10V phù hợp với khoảng cách ngắn.

- Môi trường hoạt động: Môi trường có nhiều nhiễu điện từ hay không? Nếu có, tín hiệu dòng điện hoặc các giao thức có khả năng chống nhiễu sẽ là lựa chọn tốt hơn.

- Chi phí: Cân bằng giữa hiệu suất và chi phí đầu tư. Giao thức nối tiếp có chi phí thấp hơn, trong khi Ethernet công nghiệp có chi phí cao hơn.

5. Các thành phần chính trong giao diện cảm biến

Để thực hiện giao diện cảm biến, các thành phần sau là không thể thiếu:

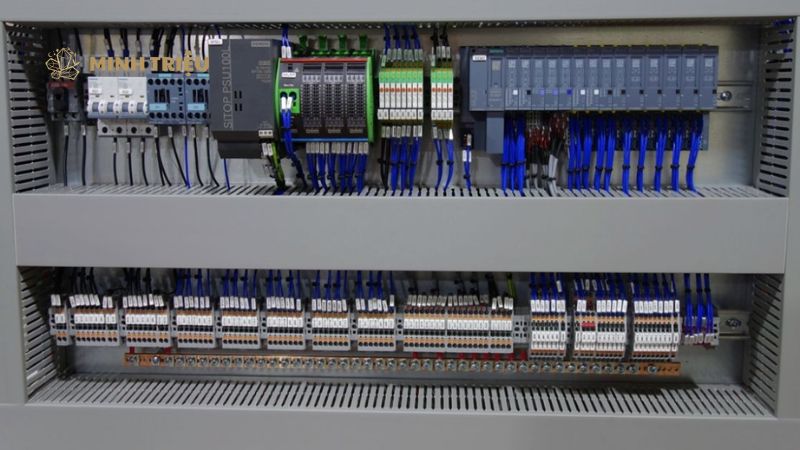

- Bộ điều khiển (PLC): Bộ điều khiển PLC (Programmable Logic Controller) là “bộ não” trung tâm của hệ thống tự động hóa, nơi xử lý và điều khiển tín hiệu từ cảm biến một cách logic và chính xác. PLC được thiết kế để hoạt động trong môi trường công nghiệp khắc nghiệt, với khả năng lập trình linh hoạt để thực hiện các thuật toán điều khiển như PID hoặc logic ladder. Nó nhận tín hiệu đầu vào từ cảm biến (ví dụ: nhiệt độ, áp suất, hoặc vị trí), xử lý dựa trên chương trình đã lập, và gửi lệnh đầu ra đến các thiết bị thực thi như động cơ hoặc van. Trong giao diện cảm biến, PLC đảm bảo tín hiệu được đọc và phản hồi nhanh chóng, giúp hệ thống duy trì ổn định và giảm thiểu sai lệch.

- Cáp tín hiệu: Cáp tín hiệu là dây dẫn chuyên dụng để truyền dữ liệu từ cảm biến đến bộ điều khiển, cần có lớp chống nhiễu để đảm bảo tín hiệu được truyền đi chính xác mà không bị méo mó hoặc mất mát. Trong giao diện cảm biến, cáp tín hiệu đóng vai trò cầu nối, truyền tín hiệu điện (analog hoặc digital) từ cảm biến đến PLC hoặc các thiết bị khác. Lớp chống nhiễu (shielding) giúp bảo vệ tín hiệu khỏi các nguồn nhiễu điện từ (EMI – Electromagnetic Interference) hoặc nhiễu tĩnh điện phổ biến trong môi trường công nghiệp, như từ động cơ điện hoặc thiết bị phát sóng.

- Bộ chuyển đổi tín hiệu: Bộ chuyển đổi tín hiệu là thiết bị cần thiết trong một số trường hợp để chuyển đổi từ tín hiệu analog sang digital (ADC – Analog-to-Digital Converter) hoặc ngược lại (DAC – Digital-to-Analog Converter), đảm bảo tính tương thích giữa cảm biến và bộ điều khiển. Không phải tất cả cảm biến và PLC đều sử dụng cùng loại tín hiệu; ví dụ, cảm biến nhiệt độ thường phát ra tín hiệu analog (0-10V hoặc 4-20mA), trong khi PLC hiện đại chủ yếu xử lý digital. Bộ chuyển đổi giúp “dịch” tín hiệu này, tránh mất mát thông tin và đảm bảo hệ thống hoạt động mượt mà trong giao diện cảm biến.

6. Kết luận

Lựa chọn phương thức giao diện cảm biến phù hợp là một bước quan trọng để đảm bảo độ tin cậy và hiệu suất của hệ thống tự động hóa. Sự kết hợp đúng đắn giữa loại tín hiệu và giao thức truyền thông sẽ giúp tối ưu hóa hệ thống, giảm thiểu lỗi và nâng cao hiệu quả sản xuất.

Việc đầu tư vào một giải pháp giao diện cảm biến hiệu quả sẽ mang lại lợi ích lâu dài cho doanh nghiệp. Khuyến khích các kỹ sư luôn xem xét các tiêu chí đã nêu trên để đưa ra quyết định sáng suốt nhất, từ đó xây dựng các hệ thống tự động hóa mạnh mẽ và kiên cường.