Cảm biến (Sensor)

Đánh giá rủi ro khi sử dụng cảm biến (Sensor Risk Assessment): Bảo vệ an toàn, tối ưu hóa hiệu

Việc sử dụng cảm biến không phải lúc nào cũng không có rủi ro. Các rủi ro tiềm ẩn, nếu không được nhận diện và xử lý kịp thời, có thể gây ra hậu quả nghiêm trọng về an toàn cho người lao động, làm suy giảm chất lượng sản phẩm và gây thiệt hại tài chính đáng kể. Do đó, việc xây dựng một quy trình đánh giá rủi ro khi sử dụng cảm biến toàn diện là một yêu cầu bắt buộc đối với mọi doanh nghiệp. Bài viết này sẽ phân tích chi tiết các loại rủi ro liên quan đến cảm biến, cung cấp một khung sườn đánh giá hiệu quả, giúp các kỹ sư và nhà quản lý chủ động nhận diện, phân tích và giảm thiểu các rủi ro tiềm ẩn.

1. Các loại rủi ro khi sử dụng cảm biến

Rủi ro liên quan đến cảm biến có thể được phân loại thành nhiều nhóm khác nhau, mỗi nhóm đòi hỏi một chiến lược quản lý riêng biệt.

1.1. Rủi ro về chức năng và hiệu suất

Rủi ro về chức năng và hiệu suất phát sinh khi cảm biến không hoạt động đúng chức năng hoặc không đáp ứng các thông số kỹ thuật đã công bố, dẫn đến dữ liệu không chính xác.

- Độ chính xác: Sai số trong phép đo có thể dẫn đến lỗi sản phẩm. Ví dụ, một cảm biến đo nhiệt độ có sai số cao có thể khiến sản phẩm bị nung quá nhiệt hoặc chưa đủ nhiệt, làm ảnh hưởng đến chất lượng cuối cùng.

- Độ lặp lại: Cảm biến không đưa ra kết quả nhất quán cho cùng một điều kiện đo lường. Điều này gây khó khăn trong việc chuẩn hóa quy trình sản xuất và dễ dẫn đến sự thiếu đồng đều trong sản phẩm.

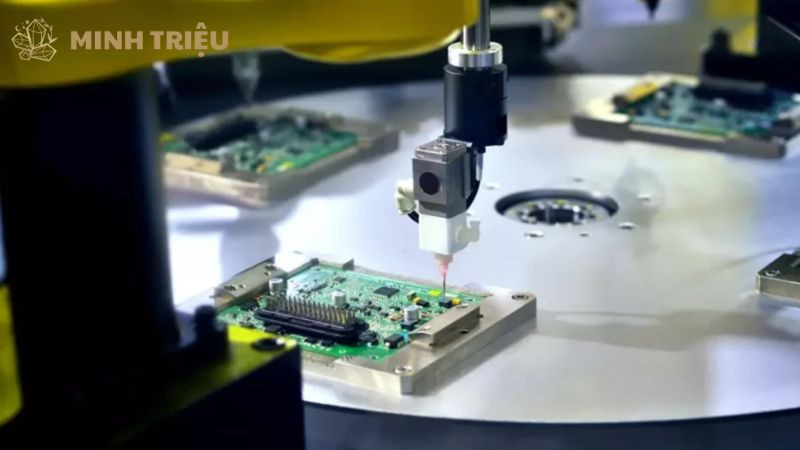

- Thời gian đáp ứng: Cảm biến phản ứng quá chậm, không phù hợp với các ứng dụng tốc độ cao. Trong các dây chuyền sản xuất tự động, thời gian đáp ứng chậm có thể khiến hệ thống điều khiển phản ứng không kịp thời, dẫn đến va chạm thiết bị hoặc lỗi sản phẩm hàng loạt.

1.2. Rủi ro về môi trường và cơ học

Rủi ro về môi trường và cơ học phát sinh do các yếu tố môi trường hoặc tác động cơ học tiêu cực đến cảm biến.

- Môi trường khắc nghiệt: Nhiệt độ, độ ẩm, bụi bẩn, rung động và hóa chất có thể làm giảm tuổi thọ hoặc hỏng cảm biến. Việc lựa chọn cảm biến với chỉ số đánh giá IP (Ingress Protection) phù hợp là rất quan trọng để đảm bảo khả năng chống bụi và nước.

- Lắp đặt vật lý: Lắp đặt cảm biến sai vị trí có thể dẫn đến hư hỏng do va chạm hoặc các yếu tố bên ngoài. Vị trí lắp đặt không tối ưu cũng có thể làm giảm độ chính xác của phép đo.

- Bảo trì: Cảm biến không được bảo trì định kỳ có thể bị bám bẩn hoặc hư hỏng cơ học, dẫn đến hoạt động không chính xác và giảm tuổi thọ.

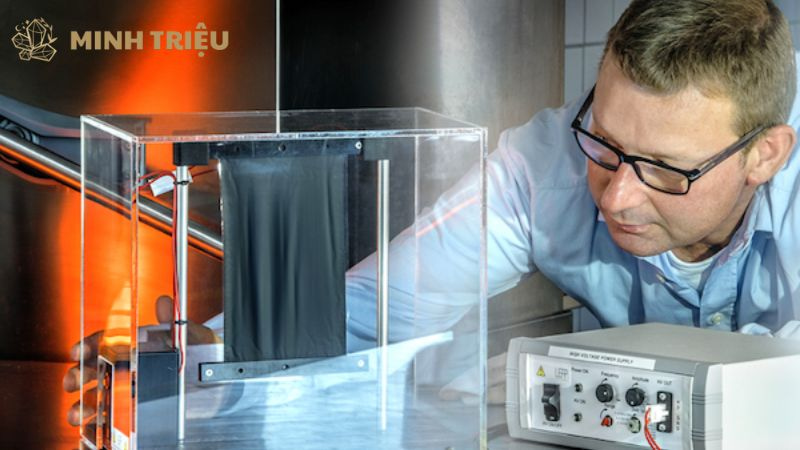

1.3. Rủi ro về an toàn và bảo mật

Rủi ro về an toàn và bảo mật là những rủi ro liên quan đến sự an toàn của con người và tính bảo mật của hệ thống sản xuất.

- An toàn lao động: Cảm biến không hoạt động đúng cách trong các hệ thống an toàn (ví dụ: màn chắn ánh sáng, cảm biến dừng khẩn cấp) có thể gây tai nạn lao động nghiêm trọng. Việc kiểm tra và bảo trì cảm biến an toàn thường xuyên là bắt buộc.

- An ninh mạng: Cảm biến có thể là điểm yếu để tin tặc tấn công vào mạng lưới điều khiển công nghiệp. Việc đảm bảo an ninh mạng công nghiệp là một yêu cầu cấp thiết để bảo vệ dữ liệu và hệ thống sản xuất.

2. Các tiêu chí đánh giá rủi ro khi sử dụng cảm biến

Để đảm bảo an toàn và hiệu quả vận hành, việc đánh giá rủi ro khi sử dụng cảm biến cần dựa trên nhiều yếu tố liên quan đến kỹ thuật, môi trường và vận hành. Các tiêu chí chính bao gồm:

- Độ tin cậy của cảm biến: Đánh giá xác suất cảm biến hoạt động sai hoặc ngừng hoạt động, dựa trên dữ liệu lịch sử, MTBF (Mean Time Between Failures) và kinh nghiệm vận hành.

- Mức độ ảnh hưởng khi xảy ra lỗi: Xác định mức độ nghiêm trọng nếu cảm biến hỏng, bao gồm nguy cơ gây dừng dây chuyền, sản phẩm lỗi, hoặc rủi ro an toàn.

- Điều kiện môi trường: Phân tích khả năng cảm biến bị ảnh hưởng bởi nhiệt độ cực đoan, rung động, bụi, độ ẩm, hoặc hóa chất ăn mòn.

- Khả năng bảo trì và thay thế: Đánh giá mức độ dễ dàng khi bảo dưỡng hoặc thay thế, bao gồm thời gian ngừng máy và chi phí liên quan.

- Nguy cơ mất hoặc sai lệch dữ liệu: Xem xét khả năng tín hiệu bị nhiễu, mất kết nối hoặc sai số dữ liệu, đặc biệt trong các hệ thống yêu cầu độ chính xác cao.

- Tính tương thích lâu dài: Đảm bảo cảm biến vẫn tương thích với các hệ thống điều khiển và tiêu chuẩn truyền thông trong tương lai, tránh rủi ro lỗi thời công nghệ.

3. Quy trình đánh giá rủi ro cảm biến

Một quy trình đánh giá rủi ro hiệu quả thường bao gồm bốn bước chính, giúp các doanh nghiệp chủ động đối phó với rủi ro tiềm ẩn.

3.1. Bước 1: Nhận diện rủi ro

Mục đích của bước đầu tiên là nhận diện tất cả các rủi ro tiềm ẩn trong suốt vòng đời của cảm biến. Các phương pháp để nhận diện rủi ro bao gồm:

- Phân tích ứng dụng và môi trường hoạt động của cảm biến.

- Xem xét các tiêu chuẩn an toàn và quy định của ngành.

- Tham khảo kinh nghiệm từ các dự án tương tự.

- Thực hiện các cuộc họp nhóm với các bên liên quan.

3.2. Bước 2: Phân tích và đánh giá rủi ro

Mục đích của bước này là đánh giá mức độ nghiêm trọng và khả năng xảy ra của từng rủi ro đã được nhận diện. Các phương pháp phổ biến bao gồm:

- Sử dụng ma trận rủi ro: Ma trận này giúp xác định các rủi ro cần ưu tiên xử lý bằng cách kết hợp mức độ nghiêm trọng và khả năng xảy ra.

- Phân tích nguyên nhân gốc rễ (Root Cause Analysis): Phân tích nguyên nhân sâu xa của các rủi ro đã xảy ra trong quá khứ.

3.3. Bước 3: Lập kế hoạch giảm thiểu rủi ro

Mục đích của bước này là đưa ra các biện pháp cụ thể để giảm thiểu hoặc loại bỏ rủi ro. Các biện pháp này có thể bao gồm:

- Lựa chọn cảm biến có độ tin cậy cao và phù hợp với môi trường.

- Lắp đặt đúng kỹ thuật và bảo vệ cảm biến khỏi các tác động bên ngoài.

- Lập kế hoạch bảo trì và hiệu chuẩn định kỳ.

- Áp dụng các biện pháp bảo mật như phân vùng mạng và mã hóa dữ liệu.

3.4. Bước 4: Giám sát và xem xét

Mục đích của bước cuối cùng là giám sát liên tục và định kỳ xem xét lại các rủi ro để đảm bảo các biện pháp giảm thiểu vẫn hiệu quả. Các phương pháp để giám sát bao gồm:

- Sử dụng hệ thống SCADA/HMI hoặc nền tảng IIoT để theo dõi hiệu suất cảm biến theo thời gian thực.

- Thực hiện kiểm tra định kỳ để phát hiện sớm các dấu hiệu bất thường.

- Cập nhật quy trình đánh giá rủi ro khi có sự thay đổi về công nghệ hoặc quy trình sản xuất.

4. Lợi ích của đánh giá rủi ro cảm biến

Việc đánh giá rủi ro khi sử dụng cảm biến mang lại nhiều lợi ích chiến lược cho doanh nghiệp.

- Bảo vệ an toàn: Đảm bảo an toàn cho con người và thiết bị, tránh các sự cố đáng tiếc và giảm thiểu chi phí liên quan đến tai nạn lao động.

- Nâng cao hiệu suất: Giảm thiểu sự cố, tăng độ tin cậy của hệ thống và tối ưu hóa năng suất, từ đó cải thiện chất lượng sản phẩm.

- Giảm thiểu chi phí: Giảm chi phí sửa chữa đột xuất, chi phí bảo trì và chi phí do ngừng máy.

- Tuân thủ quy định: Đảm bảo tuân thủ các tiêu chuẩn an toàn và quy định của ngành, tránh các rủi ro pháp lý.

5. Kết luận

Đánh giá rủi ro khi sử dụng cảm biến là một bước quan trọng và cần thiết để đảm bảo sự thành công và an toàn của hệ thống sản xuất. Bằng cách áp dụng một quy trình đánh giá rủi ro có hệ thống, các doanh nghiệp có thể chủ động đối phó với các rủi ro tiềm ẩn, từ đó tối ưu hóa hiệu suất, bảo vệ tài sản và con người. Khuyến khích các doanh nghiệp đầu tư vào việc đào tạo nhân sự và sử dụng các công nghệ tiên tiến để hỗ trợ quá trình đánh giá rủi ro cảm biến một cách hiệu quả.