Biến tần

Sơ đồ đấu nối biến tần với động cơ và nguồn điện: Hướng dẫn chi tiết cho sản xuất công nghiệp

Biến tần (inverter) là một thiết bị điện tử công suất đóng vai trò cốt lõi trong việc điều khiển tốc độ động cơ xoay chiều, từ đó tối ưu hóa hiệu suất hoạt động và tiết kiệm năng lượng đáng kể trong sản xuất công nghiệp hiện đại. Việc hiểu rõ và thực hiện đúng sơ đồ đấu nối biến tần với động cơ và nguồn điện không chỉ là một yêu cầu kỹ thuật cơ bản mà còn là yếu tố tiên quyết ảnh hưởng trực tiếp đến an toàn điện, độ bền của thiết bị và khả năng vận hành ổn định của toàn bộ hệ thống điện. Bài viết này sẽ cung cấp một hướng dẫn chi tiết, từ việc nhận diện các thành phần chính, đi sâu vào sơ đồ đấu nối dây động lực và dây điều khiển, đến những lưu ý quan trọng khi thi công và cách khắc phục các lỗi thường gặp, nhằm giúp các kỹ sư và kỹ thuật viên tự tin triển khai hệ thống biến tần một cách chuyên nghiệp và an toàn.

1. Các thành phần chính trong hệ thống đấu nối biến tần

Để hiểu rõ sơ đồ đấu nối, việc nắm vững các thành phần cơ bản cấu thành một hệ thống biến tần hoàn chỉnh là điều kiện tiên quyết.

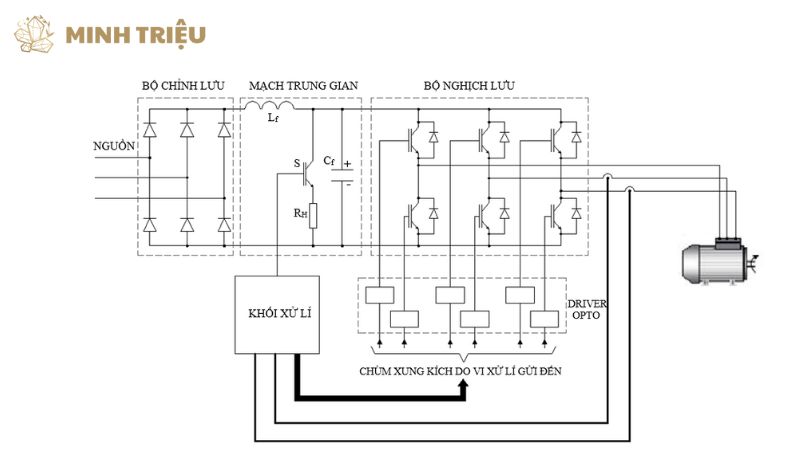

1.1. Biến tần (Inverter)

Biến tần là thiết bị trung tâm, có chức năng chuyển đổi dòng điện xoay chiều (AC) có tần số và điện áp cố định từ lưới điện thành dòng điện xoay chiều có tần số và điện áp thay đổi linh hoạt, từ đó điều khiển tốc độ và mô-men xoắn của động cơ. Thiết bị này sở hữu nhiều cổng kết nối chuyên biệt, phân loại theo chức năng: cổng nguồn vào (Input) nhận điện từ lưới điện (thường là R, S, T hoặc L1, L2, L3); cổng nguồn ra (Output) truyền dòng điện đã được điều chỉnh tới động cơ (U, V, W); cổng điều khiển (Control) bao gồm các chân terminal để tiếp nhận dây điều khiển tín hiệu số (Digital Input/Output) và tín hiệu tương tự (Analog Input/Output) từ các thiết bị ngoại vi; cuối cùng là cổng tiếp địa (Ground), một điểm nối đất an toàn (PE) không thể thiếu.

1.2. Động cơ (Motor)

Động cơ là tải chính được biến tần điều khiển, thường là động cơ điện xoay chiều 3 pha không đồng bộ, mặc dù một số ứng dụng đặc biệt có thể dùng động cơ 1 pha hoặc động cơ đồng bộ. Khi lựa chọn và đấu nối động cơ, các thông số động cơ quan trọng cần đặc biệt lưu ý bao gồm công suất (thường tính bằng kW hoặc HP), điện áp định mức (V), dòng điện định mức (A) và tần số định mức (Hz) của động cơ. Việc đảm bảo sự tương thích giữa các thông số này với biến tần là cực kỳ quan trọng để đạt được hiệu suất tối ưu và tránh gây hư hỏng cho cả hai thiết bị.

1.3. Nguồn điện (Power Source)

Nguồn điện cung cấp năng lượng cho toàn bộ hệ thống biến tần, có thể là nguồn điện 1 pha hoặc nguồn điện 3 pha tùy thuộc vào công suất và loại biến tần được sử dụng trong ứng dụng cụ thể. Để bảo vệ biến tần và các thành phần khác trong hệ thống khỏi các sự cố điện như quá dòng hay ngắn mạch, các thiết bị bảo vệ nguồn như aptomat (MCCB hoặc MCB) hoặc cầu chì phải được lắp đặt bắt buộc ở đầu vào của biến tần. Việc lựa chọn aptomat/cầu chì với định mức dòng điện và khả năng cắt phù hợp là rất cần thiết.

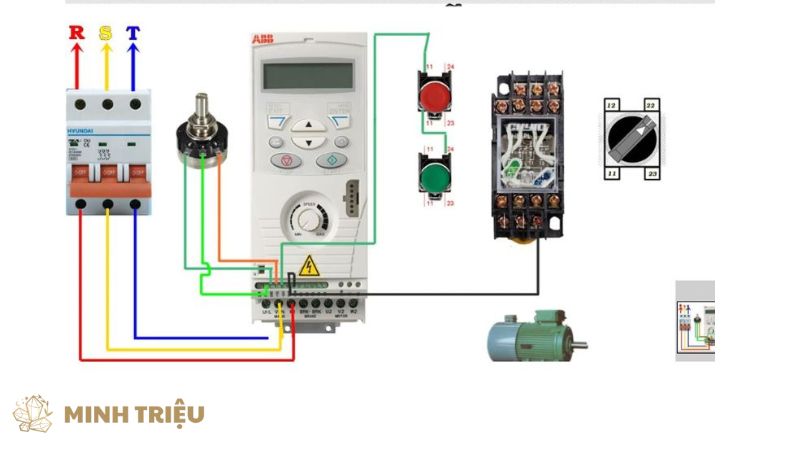

1.4. Thiết bị điều khiển và ngoại vi

Thiết bị điều khiển và ngoại vi đóng vai trò quan trọng trong việc gửi tín hiệu điều khiển hoặc nhận tín hiệu phản hồi từ biến tần, tạo nên khả năng tự động hóa và giám sát. Các thiết bị này bao gồm: PLC (Bộ điều khiển logic khả trình), chịu trách nhiệm xử lý các thuật toán điều khiển phức tạp; HMI (Giao diện người-máy), cung cấp giao diện trực quan cho người vận hành; các loại nút nhấn (Start/Stop, Emergency Stop) và công tắc để điều khiển thủ công; chiết áp dùng để điều chỉnh tốc độ động cơ liên tục; và các loại cảm biến (áp suất, nhiệt độ, vị trí, lưu lượng) cung cấp dữ liệu đầu vào cho biến tần hoặc PLC.

Tất cả những thiết bị này sẽ kết nối với các cổng điều khiển của biến tần để thực hiện các lệnh điều khiển tốc độ, giám sát trạng thái hoạt động, và xử lý các tín hiệu phản hồi hay lỗi.

2. Sơ đồ đấu nối dây động lực (Power Wiring Diagram)

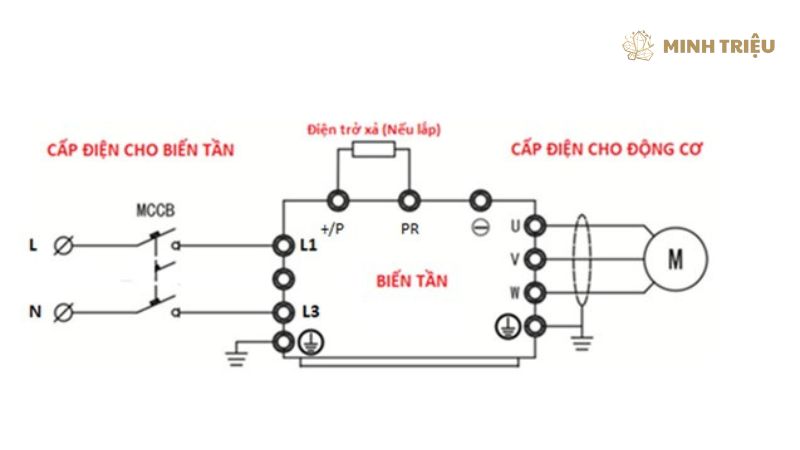

Sơ đồ đấu nối dây động lực là phần quan trọng nhất trong việc lắp đặt biến tần, đảm bảo dòng điện được truyền tải an toàn và hiệu quả từ nguồn đến biến tần và từ biến tần đến động cơ.

2.1. Đấu nối nguồn điện vào biến tần (Input)

Việc đấu nối nguồn điện vào biến tần đòi hỏi sự chính xác tuyệt đối để tránh gây hư hỏng thiết bị và đảm bảo an toàn. Kết nối các pha L1, L2, L3 (hoặc R, S, T) từ đầu ra của aptomat hoặc cầu dao tổng đến các terminal nguồn vào tương ứng trên biến tần. Cần đặc biệt lưu ý về điện áp và dòng điện định mức: điện áp nguồn cấp phải hoàn toàn phù hợp với dải điện áp đầu vào cho phép của biến tần (ví dụ, biến tần 380V phải được cấp nguồn 3 pha 380V).

Đồng thời, dòng điện định mức của aptomat hoặc cầu chì bảo vệ phải được chọn lớn hơn dòng điện tối đa mà biến tần có thể tiêu thụ trong mọi điều kiện hoạt động để tránh hiện tượng ngắt mạch không mong muốn. Để đảm bảo khả năng tải dòng điện ổn định và tránh sụt áp hoặc quá nhiệt, việc sử dụng dây cáp điện có tiết diện đủ lớn là bắt buộc.

2.2. Đấu nối biến tần ra động cơ (Output)

Việc đấu nối biến tần ra động cơ phải được thực hiện cẩn thận để đảm bảo động cơ hoạt động đúng cách. Kết nối các pha U, V, W từ các terminal đầu ra của biến tần đến các terminal tương ứng của động cơ. Nếu sau khi cấp điện, động cơ quay sai chiều so với mong muốn, có thể thay đổi bằng cách hoán đổi vị trí hai trong ba dây pha (ví dụ: U và V) ở phía động cơ hoặc điều chỉnh cài đặt trong thông số của biến tần.

Để giảm thiểu nhiễu điện từ (EMI) phát sinh từ biến tần và bảo vệ các thiết bị điện tử nhạy cảm khác trong hệ thống, việc sử dụng cáp chống nhiễu chuyên dụng cho dây động lực từ biến tần ra động cơ là rất cần thiết. Loại cáp này thường có lớp vỏ bọc kim loại (shield) giúp ngăn chặn bức xạ nhiễu.

2.3. Đấu nối tiếp địa (Grounding)

Tiếp địa là yếu tố an toàn điện tối quan trọng, không thể bỏ qua trong bất kỳ hệ thống điện nào có biến tần. Dây tiếp địa (thường ký hiệu là PE hoặc Ground) phải được đấu nối chắc chắn từ điểm tiếp địa của nguồn điện (hoặc hệ thống tiếp địa chung của nhà máy) đến terminal tiếp địa trên biến tần, và từ biến tần đến vỏ động cơ.

Một hệ thống tiếp địa được thực hiện tốt không chỉ giúp xả các dòng điện rò rỉ, bảo vệ người vận hành khỏi nguy cơ điện giật nguy hiểm, mà còn góp phần đáng kể vào việc giảm thiểu nhiễu điện từ, đảm bảo sự ổn định cho các thiết bị nhạy cảm.

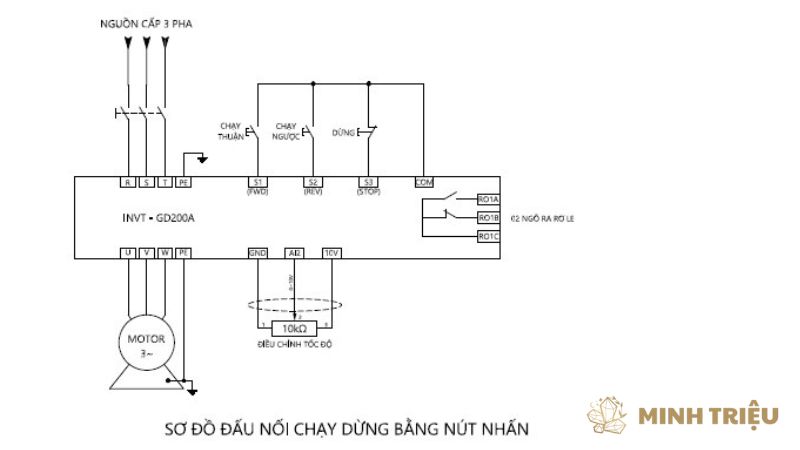

3. Sơ đồ đấu nối dây điều khiển (Control Wiring Diagram)

Sơ đồ đấu nối dây điều khiển thiết lập các kênh giao tiếp và điều khiển quan trọng giữa biến tần với các thiết bị ngoại vi, cho phép người dùng hoặc hệ thống tự động hóa điều khiển hoạt động của biến tần một cách linh hoạt và chính xác.

3.1. Tín hiệu chạy/dừng (Run/Stop)

Tín hiệu chạy/dừng là lệnh cơ bản nhất để khởi động hoặc dừng động cơ, thường được cấp từ một nút nhấn (Start/Stop), một công tắc đơn giản, hoặc từ các chân Digital Output của PLC (Bộ điều khiển logic khả trình) trong các hệ thống tự động hóa phức tạp hơn. Các tín hiệu này được đấu nối vào các chân Digital Input tương ứng trên biến tần (ví dụ: FOR/REV để điều khiển chiều quay, hoặc các chân DI1, DI2, DI3 cho các lệnh độc lập). Việc đấu nối phải đảm bảo đúng cực tính (PNP/NPN) và cấu hình cài đặt trong biến tần phải khớp với loại tín hiệu được sử dụng.

3.2. Tín hiệu tham chiếu tốc độ (Speed Reference)

Tín hiệu tham chiếu tốc độ xác định tốc độ mong muốn của động cơ, cho phép điều chỉnh linh hoạt theo yêu cầu của ứng dụng. Có nhiều phương pháp cung cấp tín hiệu này:

- Chiết áp: Một chiết áp (biến trở) đơn giản có thể được đấu nối vào các chân Analog Input của biến tần (thường là dải điện áp 0-10V) để người vận hành điều chỉnh tốc độ bằng tay.

- Tín hiệu Analog từ PLC: Trong các hệ thống tự động, PLC thường cung cấp tín hiệu Analog (ví dụ 0-10V hoặc 4-20mA) tới các chân Analog Input của biến tần, cho phép điều khiển tốc độ tự động dựa trên các thuật toán hoặc dữ liệu cảm biến.

- Tín hiệu Digital (đa cấp tốc độ): Một số ứng dụng chỉ yêu cầu các cấp tốc độ cố định. Trong trường hợp này, các chân Digital Input được sử dụng để chọn các cấp tốc độ đã được cài đặt sẵn trong biến tần.

3.3. Tín hiệu phản hồi và cảnh báo (Feedback/Alarm)

Tín hiệu phản hồi và cảnh báo từ biến tần đóng vai trò quan trọng trong việc giám sát trạng thái hoạt động và phát hiện sớm các sự cố. Các tín hiệu này bao gồm: trạng thái chạy, dừng, lỗi, quá tải, quá nhiệt, v.v. Thông thường, các tín hiệu này được đấu nối từ các chân Digital/Analog Output của biến tần (hoặc các tiếp điểm rơle báo lỗi) về PLC hoặc HMI để hiển thị trạng thái và kích hoạt các quy trình xử lý. Việc này giúp hệ thống tự động hóa phản ứng kịp thời với các điều kiện bất thường, tăng cường an toàn và độ tin cậy.

3.4. Kết nối truyền thông (Communication)

Đối với các hệ thống điều khiển phức tạp hoặc cần giám sát từ xa, kết nối truyền thông cho phép biến tần giao tiếp trực tiếp với PLC, HMI hoặc hệ thống SCADA thông qua các giao thức công nghiệp tiêu chuẩn như RS485, Modbus RTU, Profibus, Ethernet/IP, v.v. Các dây truyền thông (ví dụ: Data+ / Data-) được đấu nối vào cổng truyền thông chuyên dụng trên biến tần. Việc này mở rộng khả năng điều khiển tốc độ động cơ, cài đặt thông số, và giám sát tất cả các thông số hoạt động của biến tần từ một điểm điều khiển trung tâm, nâng cao tính linh hoạt và khả năng quản lý của hệ thống

4. Những lưu ý quan trọng khi đấu nối biến tần

Để đảm bảo an toàn và hiệu suất tối ưu của hệ thống biến tần, việc tuân thủ các nguyên tắc và lưu ý quan trọng trong quá trình đấu nối là vô cùng cần thiết.

4.1. Lựa chọn dây cáp điện phù hợp

Lựa chọn dây cáp điện phù hợp là một yếu tố then chốt ảnh hưởng trực tiếp đến hiệu suất và an toàn của hệ thống. Luôn chọn tiết diện dây cáp điện phù hợp với dòng điện định mức của biến tần và động cơ, dựa trên bảng tra cứu tiêu chuẩn, để đảm bảo dây không bị quá nhiệt và gây sụt áp trên đường truyền.

Về loại cáp, ưu tiên sử dụng cáp chống nhiễu (shielded cable) cho cả dây động lực (từ biến tần ra động cơ) và dây điều khiển, đặc biệt là trong môi trường sản xuất công nghiệp có nhiều nguồn gây nhiễu điện từ. Lớp vỏ bọc kim loại của cáp chống nhiễu sẽ giúp ngăn chặn cả phát xạ và hấp thụ nhiễu điện từ (EMI/RFI), bảo vệ các tín hiệu nhạy cảm.

Ngoài ra, cần lưu ý chiều dài cáp từ biến tần đến động cơ: hạn chế chiều dài cáp theo khuyến nghị của nhà sản xuất (thường là dưới 100m đối với biến tần thông thường) để giảm thiểu sụt áp và ảnh hưởng của sóng đứng.

4.2. Chống nhiễu điện từ (EMI/RFI)

Chống nhiễu điện từ (EMI/RFI) là một vấn đề kỹ thuật quan trọng cần được quan tâm khi đấu nối biến tần, bởi các sóng hài cao tần do biến tần tạo ra có thể gây nhiễu cho các thiết bị điện tử khác. Để khắc phục, việc sử dụng cáp chống nhiễu có vỏ bọc kim loại và đảm bảo lớp vỏ bọc này được tiếp địa đúng cách ở cả hai đầu (tùy khuyến nghị nhà sản xuất) là biện pháp hiệu quả.

Lắp đặt bộ lọc EMI ở đầu vào nguồn của biến tần có thể giúp giảm nhiễu truyền ngược về lưới điện, bảo vệ hệ thống cấp nguồn. Quan trọng hơn, luôn thực hiện việc đi dây riêng biệt: dây động lực (AC Input và AC Output của biến tần) và dây điều khiển phải được đi trong các ống dẫn hoặc máng cáp riêng biệt, cách xa nhau ít nhất 20-30cm, để tránh hiện tượng nhiễu cảm ứng từ trường gây ảnh hưởng đến tín hiệu điều khiển.

4.3. Đảm bảo an toàn điện

Đảm bảo an toàn điện là nguyên tắc hàng đầu và không thể thỏa hiệp khi làm việc với biến tần và các thiết bị điện khác. Luôn luôn ngắt nguồn điện hoàn toàn từ aptomat tổng và xác nhận không còn điện áp bằng thiết bị đo (đồng hồ vạn năng) trước khi thực hiện bất kỳ thao tác đấu nối, kiểm tra hay bảo trì nào. Việc này ngăn ngừa nguy cơ điện giật nguy hiểm. Bên cạnh đó, phải đảm bảo hệ thống tiếp địa cho biến tần và động cơ được đấu nối đúng cách và hoạt động hiệu quả; việc này giúp xả các dòng điện rò rỉ và điện áp quá áp xuống đất.

Người thực hiện phải sử dụng đầy đủ bảo hộ lao động cá nhân (PPE) bao gồm găng tay cách điện, kính bảo hộ, giày bảo hộ cách điện và quần áo bảo hộ trong suốt quá trình làm việc. Sau khi hoàn tất đấu nối, việc kiểm tra cách điện của toàn bộ hệ thống bằng thiết bị chuyên dụng (megohmmeter) là bước bắt buộc để đảm bảo không có rò rỉ điện.

4.4. Tuân thủ tài liệu nhà sản xuất

Tuân thủ tài liệu nhà sản xuất (User Manual) là nguyên tắc vàng khi đấu nối bất kỳ thiết bị điện tử công suất nào, đặc biệt là biến tần. Mỗi loại biến tần từ các hãng khác nhau (như Siemens, ABB, Schneider Electric, Danfoss, Yaskawa, Delta, Fuji Electric, Omron, Mitsubishi Electric, Toshiba, INVT, LS Industrial Systems, Veichi,..) đều có sơ đồ đấu nối và yêu cầu kỹ thuật riêng biệt, được mô tả chi tiết trong hướng dẫn sử dụng.

Việc không tham khảo hoặc tự ý thay đổi các bước hướng dẫn, thông số kỹ thuật, hoặc vị trí đấu nối có thể gây hỏng hóc nghiêm trọng cho thiết bị, làm mất hiệu lực bảo hành, và quan trọng nhất là tiềm ẩn nguy cơ mất an toàn. Luôn ưu tiên đọc và hiểu rõ manual trước khi bắt đầu công việc.

5. Các lỗi thường gặp liên quan đến sơ đồ đấu nối và cách khắc phục

Việc hiểu rõ các lỗi thường gặp liên quan đến sơ đồ đấu nối giúp kỹ thuật viên nhanh chóng chẩn đoán và khắc phục sự cố, giảm thiểu thời gian ngừng máy.

5.1. Lỗi không chạy/chạy sai chiều

Lỗi không chạy hoặc chạy sai chiều của động cơ thường xuất phát từ việc đấu nối pha động cơ không chính xác hoặc tín hiệu chạy/dừng (Run/Stop) không được cấp đúng cách hoặc bị lỗi. Để khắc phục, đầu tiên cần kiểm tra lại sơ đồ đấu nối pha động cơ (U, V, W) và đảm bảo thứ tự pha là đúng.

Nếu động cơ quay sai chiều, có thể đơn giản là hoán đổi vị trí hai trong ba dây pha động cơ tại điểm đấu nối, hoặc điều chỉnh thông số chiều quay trong cài đặt của biến tần. Tiếp theo, kiểm tra tín hiệu từ nút nhấn/PLC đến chân Digital Input của biến tần để đảm bảo lệnh Run/Stop được nhận đúng.

5.2. Lỗi quá dòng/quá áp

Lỗi quá dòng hoặc quá áp thường là dấu hiệu của vấn đề nghiêm trọng trong hệ thống điện. Nguyên nhân có thể do dây động lực bị ngắn mạch hoặc chạm đất, tiết diện dây cáp điện quá nhỏ so với tải dẫn đến quá nhiệt và sụt áp, hoặc hệ thống tiếp địa không tốt gây ra các dòng rò.

Trong trường hợp lỗi quá áp, nguyên nhân phổ biến là thời gian giảm tốc được cài đặt quá ngắn, khiến năng lượng tái sinh từ động cơ không thể tiêu tán kịp. Để khắc phục, cần kiểm tra lại toàn bộ dây động lực xem có bị chạm chập hay hở mạch không, đảm bảo tiết diện dây phù hợp với công suất.

Đồng thời, kiểm tra lại hệ thống tiếp địa để đảm bảo điện trở đất thấp. Đối với lỗi quá áp khi giảm tốc, hãy kéo dài thời gian giảm tốc trong cài đặt biến tần, hoặc lắp thêm điện trở xả (Braking Resistor) nếu ứng dụng có tải quán tính lớn.

5.3. Lỗi nhiễu tín hiệu điều khiển

Lỗi nhiễu tín hiệu điều khiển là hiện tượng các tín hiệu điều khiển không ổn định, chập chờn hoặc sai lệch, thường do dây điều khiển đi quá gần dây động lực (dây công suất) của biến tần, không sử dụng cáp chống nhiễu, hoặc hệ thống tiếp địa kém hiệu quả. Các sóng hài cao tần từ biến tần có thể cảm ứng lên dây điều khiển.

Cách khắc phục hiệu quả bao gồm việc đi dây điều khiển cách xa dây động lực tối thiểu 20-30cm. Thay thế dây điều khiển bằng cáp chống nhiễu và đảm bảo lớp vỏ bọc được tiếp địa đúng cách ở một đầu. Ngoài ra, việc lắp đặt bộ lọc EMI/RFI ở đầu vào biến tần và đảm bảo hệ thống tiếp địa tổng thể tốt cũng giúp giảm thiểu đáng kể vấn đề nhiễu. Bảng 3: Hướng dẫn xử lý các lỗi đấu nối thường gặp

6. Kết luận

Việc nắm vững và thực hiện đúng sơ đồ đấu nối biến tần với động cơ và nguồn điện là yếu tố then chốt để đảm bảo hệ thống điện trong sản xuất công nghiệp hoạt động ổn định, hiệu quả và an toàn. Một quy trình đấu nối điện chính xác không chỉ tối ưu hóa hiệu suất của biến tần và động cơ, mà còn góp phần kéo dài tuổi thọ thiết bị và giảm thiểu rủi ro an toàn điện. Luôn ưu tiên tuân thủ tài liệu nhà sản xuất, sử dụng cáp chống nhiễu chất lượng cao cho cả dây động lực và dây điều khiển, đồng thời đảm bảo tiếp địa biến tần và toàn bộ hệ thống đúng cách và hiệu quả.