Biến tần

Biến Tần Điều Khiển Vector (Vector Control) trong Sản Xuất Công Nghiệp

Biến tần (inverter) là công cụ không thể thiếu trong tự động hóa công nghiệp hiện đại, chúng điều chỉnh tốc độ và mô-men xoắn của động cơ xoay chiều, tối ưu hóa quy trình và tiết kiệm năng lượng. Tuy nhiên, phương pháp điều khiển V/f truyền thống có những hạn chế đáng kể khi yêu cầu độ chính xác cao và hiệu suất ổn định ở tốc độ thấp. Để khắc phục điều này, biến tần điều khiển vector (Vector Control), hay còn gọi là điều khiển định hướng trường (Field-Oriented Control – FOC), ra đời và trở thành giải pháp ưu việt, nó cho phép kiểm soát độc lập mô-men xoắn và từ thông của động cơ xoay chiều như động cơ một chiều. Bài viết này sẽ đi sâu vào nguyên lý cơ bản của điều khiển vector, khám phá cấu trúc và các thành phần chính, phân tích các loại điều khiển vector phổ biến, và trình bày những lợi ích vượt trội mà công nghệ này mang lại.

1. Giới Thiệu Chung về Biến Tần và Sự Ra Đời của Điều Khiển Vector

1.1. Biến tần (Inverter) trong sản xuất công nghiệp là gì?

Biến tần, một thiết bị điện tử công suất, có chức năng chuyển đổi dòng điện xoay chiều từ lưới điện thành dòng điện xoay chiều với tần số và điện áp thay đổi, nó giúp điều khiển linh hoạt tốc độ của động cơ xoay chiều trong các ứng dụng công nghiệp. Trong khi biến tần V/f (tỷ lệ điện áp/tần số) đã cung cấp khả năng điều chỉnh tốc độ cơ bản, phương pháp điều khiển vô hướng này gặp nhiều giới hạn đáng kể, đặc biệt là khi cần kiểm soát chính xác mô-men xoắn và hoạt động ổn định ở tốc độ thấp hoặc tải thay đổi đột ngột. Điều khiển V/f duy trì một tỷ lệ U/f cố định, nó không thể tách rời việc điều khiển từ thông và mô-men xoắn, dẫn đến hiệu suất không tối ưu và thiếu độ nhạy trong các ứng dụng phức tạp.

1.2. Giới thiệu về Biến tần điều khiển vector (Vector Control) là gì?

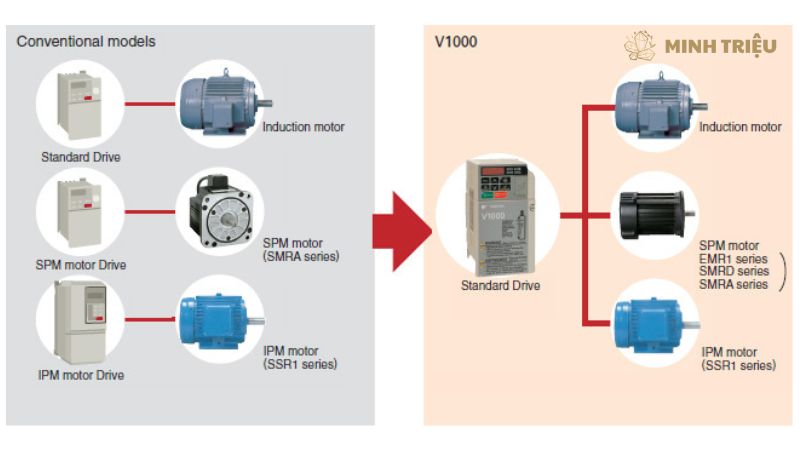

Biến tần điều khiển vector, còn được gọi là điều khiển định hướng trường (Field-Oriented Control – FOC), là một kỹ thuật điều khiển tiên tiến cho phép biến tần điều khiển động cơ xoay chiều ba pha (động cơ không đồng bộ hoặc đồng bộ) tương tự như cách điều khiển động cơ một chiều, bằng cách tách rời và kiểm soát độc lập hai thành phần: từ thông và mô-men xoắn.

Kỹ thuật điều khiển vector ra đời nhằm khắc phục những hạn chế cố hữu của điều khiển V/f truyền thống, nó mang lại khả năng kiểm soát động cơ với độ chính xác cao, đáp ứng nhanh và hiệu suất vượt trội ở mọi dải tốc độ, bao gồm cả tốc độ cực thấp hoặc khi dừng. Tầm quan trọng của điều khiển vector trong các ứng dụng công nghiệp yêu cầu cao, như robot, máy công cụ CNC, và cần trục, là không thể phủ nhận, bởi lẽ nó mang lại khả năng kiểm soát động học vượt trội.

2. Nguyên Lý Cơ Bản của Điều Khiển Vector

Để hiểu sâu về điều khiển vector, ta cần nắm vững sự khác biệt căn bản so với phương pháp truyền thống và các phép biến đổi toán học cốt lõi.

2.1. Sự khác biệt giữa điều khiển V/f và điều khiển vector là gì?

Sự khác biệt căn bản giữa điều khiển V/f (Scalar Control) và điều khiển vector (Vector Control) nằm ở cách chúng tác động lên động cơ xoay chiều. Điều khiển V/f là một phương pháp điều khiển vô hướng đơn giản, nó duy trì một tỷ lệ điện áp/tần số cố định để giữ cho từ thông động cơ không đổi, điều này chỉ cho phép kiểm soát tốc độ một cách gián tiếp và không thể kiểm soát mô-men xoắn một cách chính xác.

Ngược lại, điều khiển vector là một phương pháp điều khiển hướng, nó thực hiện việc tách rời dòng điện stato của động cơ xoay chiều thành hai thành phần trực giao, tương tự như dòng kích từ và dòng phần ứng trong động cơ một chiều. Hai thành phần này là dòng điện từ hóa (Id – điều khiển từ thông) và dòng điện mô-men (Iq – điều khiển mô-men xoắn), chúng cho phép kiểm soát độc lập mô-men xoắn và từ thông, mang lại khả năng điều khiển động cơ với độ chính xác cao hơn nhiều.

2.2. Khái niệm về từ thông và mô-men xoắn trong động cơ xoay chiều là gì?

Để điều khiển động cơ xoay chiều một cách chính xác, chúng ta cần hiểu rõ khái niệm về từ thông và mô-men xoắn cũng như mối quan hệ của chúng với dòng điện. Trong động cơ xoay chiều, từ thông được tạo ra bởi thành phần dòng điện từ hóa (Id), nó có vai trò thiết lập từ trường bên trong động cơ.

Mô-men xoắn, yếu tố trực tiếp tạo ra chuyển động quay, được sinh ra bởi thành phần dòng điện mô-men (Iq), thành phần này vuông góc với từ thông. Mối quan hệ giữa dòng điện, từ thông và mô-men xoắn trong động cơ xoay chiều là phức tạp hơn nhiều so với động cơ một chiều, do bản chất ghép nối (coupling) giữa các đại lượng. Điều khiển vector tìm cách phá vỡ sự ghép nối này, nó cho phép điều khiển từng thành phần một cách độc lập để đạt được hiệu suất mong muốn.

2.3. Phép biến đổi Clarke và Park là gì?

Phép biến đổi Clarke và Park là các công cụ toán học nền tảng cho điều khiển vector, chúng cho phép chuyển đổi các đại lượng điện ba pha xoay chiều phức tạp thành các đại lượng một chiều hoặc hai chiều trong hệ tọa độ đơn giản hơn. Cụ thể, phép biến đổi Clarke (Clarke Transformation) có nhiệm vụ chuyển đổi hệ tọa độ ba pha (abc) của dòng điện và điện áp stato thành hệ tọa độ hai pha tĩnh (αβ). Sau đó, phép biến đổi Park (Park Transformation) tiếp tục chuyển đổi hệ tọa độ hai pha tĩnh (αβ) sang hệ tọa độ hai pha quay đồng bộ (dq).

Trong hệ tọa độ dq, thành phần dòng điện dọc trục d (Id) được căn chỉnh theo hướng của từ thông rotor, và thành phần dòng điện ngang trục q (Iq) vuông góc với từ thông rotor. Tầm quan trọng của các phép biến đổi này là chúng đơn giản hóa mô hình động cơ, biến một hệ thống phức tạp, ghép nối và phụ thuộc thời gian thành một hệ thống tuyến tính, không ghép nối và không phụ thuộc thời gian, rất dễ dàng để điều khiển bằng các bộ điều khiển PID tiêu chuẩn, tương tự như việc điều khiển động cơ một chiều.

3. Cấu Trúc và Các Thành Phần Chính của Biến Tần Điều Khiển Vector

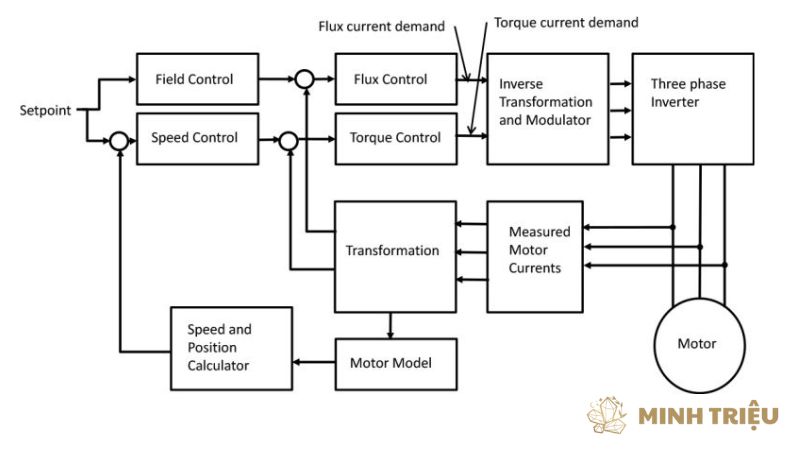

Biến tần điều khiển vector là một hệ thống phức tạp đòi hỏi sự phối hợp chặt chẽ của nhiều khối chức năng.

3.1. Khối Vi Điều Khiển (MCU) hoặc Bộ Xử Lý Tín Hiệu Số (DSP)

Khối Vi Điều Khiển (MCU – Microcontroller Unit) hoặc Bộ Xử Lý Tín Hiệu Số (DSP – Digital Signal Processor) là trung tâm điều khiển của biến tần vector, nó chịu trách nhiệm thực hiện các thuật toán điều khiển vector phức tạp. Yêu cầu về tốc độ xử lý và khả năng tính toán của MCU/DSP là rất cao, bởi lẽ chúng phải thực hiện các phép biến đổi ma trận, giải các phương trình điều khiển PID, và tạo ra các xung điều chế độ rộng xung (PWM) với tần số cao trong thời gian thực. DSP thường được ưu tiên cho các ứng dụng đòi hỏi hiệu suất cao nhất do khả năng xử lý số liệu song song hiệu quả.

3.2. Khối Nhận Tín Hiệu Phản Hồi

Khối nhận tín hiệu phản hồi cung cấp dữ liệu về trạng thái hoạt động thực tế của động cơ cho bộ điều khiển. Các thành phần chính bao gồm:

- Cảm biến dòng điện và điện áp: Các cảm biến này liên tục đo lường các thông số điện (dòng điện và điện áp) của động cơ ở các pha, chúng cung cấp dữ liệu đầu vào quan trọng cho các phép biến đổi Clarke và Park.

- Bộ mã hóa vòng quay (Encoder) hoặc Resolver: Đối với điều khiển vector có cảm biến, Encoder hoặc Resolver được gắn trên trục động cơ để đo lường tốc độ và vị trí rotor một cách chính xác. Thông tin vị trí này là cực kỳ quan trọng để thực hiện phép biến đổi Park chính xác.

- Mạch chuyển đổi ADC (Analog-to-Digital Converter): Tất cả các tín hiệu analog từ cảm biến đều phải được mạch ADC chuyển đổi thành tín hiệu số để MCU/DSP có thể xử lý. Độ phân giải và tốc độ lấy mẫu của ADC ảnh hưởng trực tiếp đến độ chính xác của quá trình điều khiển.

3.3. Khối Tính Toán và Điều Khiển (Vector Controller)

Khối Tính Toán và Điều Khiển (Vector Controller) trong MCU/DSP thực hiện các thuật toán điều khiển cốt lõi:

- Nó thực hiện các phép biến đổi Clarke/Park và ngược lại, chuyển đổi các đại lượng giữa các hệ tọa độ.

- Các vòng điều khiển PID (Proportional-Integral-Derivative) được sử dụng để điều khiển dòng điện từ hóa (Id) và dòng điện mô-men (Iq), so sánh giá trị thực tế với giá trị đặt và tạo ra các tín hiệu điều chỉnh.

- Dựa trên kết quả điều khiển, thuật toán điều chế PWM (Pulse Width Modulation) sẽ tạo ra các xung điều khiển có độ rộng khác nhau, được gửi đến mạch điều khiển cổng (Gate Driver) của các IGBT trong khối công suất.

3.4. Khối Công Suất (Power Stage)

Khối Công Suất (Power Stage) là phần cứng chịu trách nhiệm biến đổi năng lượng điện từ lưới điện để cấp cho động cơ. Nó bao gồm:

- Mạch chỉnh lưu: Chuyển đổi dòng điện xoay chiều từ lưới thành dòng điện một chiều.

- Mạch lọc DC bus: Làm phẳng điện áp một chiều và lưu trữ năng lượng.

- Các module IGBT (Insulated Gate Bipolar Transistor) hoặc Mosfet: Đây là các công tắc bán dẫn cao tốc chịu trách nhiệm tạo ra sóng điện áp và dòng điện ba pha cho động cơ thông qua điều chế PWM.

- Mạch điều khiển cổng (Gate Driver): Cung cấp tín hiệu điều khiển và bảo vệ cho các IGBT, đảm bảo chúng đóng/mở đúng thời điểm.

4. Các Loại Điều Khiển Vector Phổ Biến

Điều khiển vector có thể được triển khai với hoặc không có cảm biến phản hồi, tùy thuộc vào yêu cầu của ứng dụng.

4.1. Điều khiển vector có cảm biến (Sensor-based Vector Control / FOC with Encoder)

Điều khiển vector có cảm biến, thường được gọi là Sensor-based Vector Control hoặc FOC with Encoder, hoạt động bằng cách sử dụng Encoder hoặc Resolver gắn trên trục động cơ để phản hồi chính xác tốc độ và vị trí rotor theo thời gian thực.

Nguyên lý này cung cấp thông tin trực tiếp về góc quay của rotor, nó cho phép bộ điều khiển đồng bộ hóa các phép biến đổi Park và điều khiển các thành phần dòng điện Id, Iq một cách cực kỳ chính xác.

Ưu điểm chính của phương pháp này là độ chính xác cao trong kiểm soát tốc độ và mô-men xoắn, hoạt động ổn định trên dải tốc độ rộng (bao gồm cả tốc độ rất thấp, gần bằng 0 và khi dừng tải), và khả năng kiểm soát mô-men xoắn mạnh mẽ ngay từ khi khởi động.

Tuy nhiên, nhược điểm bao gồm việc tăng chi phí do yêu cầu thêm cảm biến và dây cáp, yêu cầu lắp đặt cảm biến chính xác và cẩn thận, cũng như dễ bị ảnh hưởng bởi nhiễu cơ học hoặc môi trường khắc nghiệt tác động lên cảm biến.

4.2. Điều khiển vector không cảm biến (Sensorless Vector Control / SVC)

Điều khiển vector không cảm biến (Sensorless Vector Control – SVC) là một phương pháp tiên tiến, nó không yêu cầu lắp đặt cảm biến vật lý trên trục động cơ.

Nguyên lý hoạt động của SVC dựa vào việc ước lượng tốc độ và vị trí rotor bằng cách sử dụng các thuật toán phức tạp (như bộ quan sát – observers) dựa trên mô hình động cơ và các thông số điện áp/dòng điện đo được từ đầu cuối stato.

Ưu điểm nổi bật của SVC là giảm chi phí (không cần cảm biến và cáp), đơn giản hóa hệ thống cơ khí và điện, và khả năng hoạt động trong môi trường mà việc lắp đặt cảm biến là không khả thi.

Tuy nhiên, nhược điểm là độ chính xác thấp hơn ở tốc độ rất thấp (gần 0 Hz) hoặc khi tải thay đổi đột ngột, và hiệu suất của nó phụ thuộc nhiều vào tham số động cơ cũng như sự thay đổi của chúng theo nhiệt độ.

4.3. Điều khiển trực tiếp mô-men xoắn (Direct Torque Control – DTC)

Điều khiển trực tiếp mô-men xoắn (Direct Torque Control – DTC) là một kỹ thuật điều khiển vector khác, nó nổi bật với khả năng trực tiếp điều khiển mô-men xoắn và từ thông của động cơ mà không cần các bộ điều khiển PID cho dòng điện hoặc các phép biến đổi phức tạp liên tục.

Nguyên lý của DTC dựa trên việc so sánh trực tiếp mô-men xoắn và từ thông ước lượng với các giá trị đặt, sau đó chọn trực tiếp một vector điện áp đầu ra từ một bảng tra cứu để điều chỉnh trạng thái chuyển mạch của biến tần.

Ưu điểm của DTC là phản ứng rất nhanh với sự thay đổi của mô-men xoắn, không cần các bộ điều khiển PID cho vòng dòng điện, và ít phụ thuộc vào tham số động cơ hơn FOC.

Tuy nhiên, nhược điểm là dòng điện và mô-men xoắn đầu ra có thể có gợn sóng (ripple) lớn hơn, và tần số chuyển mạch của biến tần không cố định, điều này có thể gây ra tiếng ồn hoặc yêu cầu lọc nhiễu cẩn thận hơn.

Bảng: So sánh các phương pháp điều khiển động cơ chính

| Tiêu Chí | Điều khiển V/f (Scalar Control) | Điều khiển Vector (FOC/SVC) | Điều khiển Trực tiếp Mô-men xoắn (DTC) |

| Phức tạp thuật toán | Đơn giản | Trung bình – Cao | Cao |

| Độ chính xác mô-men | Thấp | Cao (Sensor-based rất cao) | Rất cao, đáp ứng nhanh |

| Hiệu suất tốc độ thấp | Kém (đặc biệt khi tải nặng) | Tốt (Sensor-based rất tốt) | Tốt |

| Phản ứng tải | Chậm | Nhanh | Rất nhanh |

| Yêu cầu cảm biến | Không cần | Có/Không (Encoder/Sensorless) | Không cần |

| Phụ thuộc tham số động cơ | Trung bình | Cao (đặc biệt SVC) | Trung bình |

| Gợn sóng dòng/mô-men | Trung bình – Cao | Thấp | Cao hơn FOC |

| Ứng dụng điển hình | Bơm, quạt, băng tải đơn giản | Máy công cụ, robot, cần trục, thang máy | Cầu trục, máy cán, máy nghiền |

5. Lợi Ích Vượt Trội của Biến Tần Điều Khiển Vector

Biến tần điều khiển vector mang lại những cải tiến đáng kể so với các phương pháp điều khiển truyền thống, nó nâng cao hiệu suất và khả năng ứng dụng trong nhiều lĩnh vực công nghiệp.

5.1. Kiểm soát mô-men xoắn và tốc độ chính xác

Biến tần điều khiển vector cho phép kiểm soát mô-men xoắn và tốc độ chính xác nhờ khả năng kiểm soát độc lập các thành phần dòng điện từ hóa và mô-men. Điều này mang lại đáp ứng nhanh và chính xác với sự thay đổi của tải, giúp động cơ duy trì tốc độ ổn định ngay cả khi tải biến động đột ngột. Khả năng này là cực kỳ quan trọng đối với các ứng dụng đòi hỏi độ chính xác cao như robot, máy công cụ CNC.

5.2. Hiệu suất cao và tiết kiệm năng lượng

Hiệu suất cao và tiết kiệm năng lượng là một trong những lợi ích nổi bật của điều khiển vector. Bằng cách tối ưu hóa dòng từ hóa và giảm các thành phần dòng điện không đóng góp vào mô-men xoắn, nó giúp giảm tổn hao trong động cơ. Điều này đặc biệt có ý nghĩa khi động cơ hoạt động ở tải thấp hoặc tốc độ thấp, nơi các phương pháp điều khiển khác thường kém hiệu quả hơn. Kết quả là điện năng tiêu thụ giảm đáng kể, mang lại lợi ích kinh tế lâu dài.

5.3. Dải tốc độ hoạt động rộng

Biến tần điều khiển vector cho phép động cơ hoạt động trên một dải tốc độ rộng đáng kể, từ tốc độ rất thấp (gần bằng 0 Hz) đến tốc độ định mức và thậm chí cả trong vùng suy yếu từ trường (field weakening region) để đạt tốc độ cao hơn. Khả năng này là không thể đạt được với điều khiển V/f truyền thống, nó mở rộng đáng kể phạm vi ứng dụng của động cơ xoay chiều trong các hệ thống đòi hỏi độ linh hoạt cao về tốc độ.

5.4. Khởi động và dừng êm ái, mạnh mẽ

Điều khiển vector cho phép khởi động và dừng động cơ một cách êm ái và mạnh mẽ. Nhờ khả năng kiểm soát mô-men xoắn ngay từ khi khởi động ở tốc độ bằng 0, biến tần có thể cung cấp mô-men xoắn cao để khởi động tải nặng một cách mượt mà, không gây giật cục. Tương tự, quá trình dừng cũng diễn ra chính xác và không gây quán tính, giảm thiểu sốc cơ học cho hệ thống.

5.5. Tăng tuổi thọ động cơ và hệ thống cơ khí

Bằng cách kiểm soát chặt chẽ mô-men xoắn và dòng điện, điều khiển vector giúp tăng tuổi thọ động cơ và hệ thống cơ khí liên quan. Nó giảm ứng suất cơ học lên các bộ phận truyền động do loại bỏ các xung mô-men xoắn đột ngột trong quá trình khởi động/dừng. Đồng thời, việc tối ưu hóa dòng điện cũng giảm nhiệt độ động cơ khi hoạt động, một yếu tố quan trọng để kéo dài tuổi thọ cách điện của cuộn dây.

6. Ứng Dụng Thực Tiễn của Biến Tần Điều Khiển Vector trong Công Nghiệp

Nhờ những lợi ích vượt trội, biến tần điều khiển vector đã trở thành lựa chọn hàng đầu cho nhiều ứng dụng công nghiệp phức tạp.

6.1. Ngành công nghiệp yêu cầu độ chính xác cao

Biến tần điều khiển vector là giải pháp lý tưởng cho các ngành công nghiệp yêu cầu độ chính xác cao, nơi mà việc kiểm soát vị trí và tốc độ là cực kỳ quan trọng. Chúng được ứng dụng rộng rãi trong máy công cụ (CNC – Computer Numerical Control) như máy phay, máy tiện, nơi cần điều khiển trục chính và trục phụ với độ chính xác micron.

Trong lĩnh vực robot công nghiệp, điều khiển vector cho phép kiểm soát vị trí và tốc độ chính xác của các khớp robot, nó đảm bảo chuyển động mượt mà và khả năng thực hiện các tác vụ phức tạp. Ngoài ra, các máy in, máy bao bì và các dây chuyền sản xuất tự động khác cũng yêu cầu đồng bộ hóa tốc độ cao và chính xác mà điều khiển vector có thể cung cấp.

6.2. Ứng dụng tải nặng và yêu cầu mô-men xoắn cao ở tốc độ thấp

Trong các ứng dụng tải nặng và yêu cầu mô-men xoắn cao ở tốc độ thấp, điều khiển vector thể hiện ưu thế vượt trội. Cầu trục và thang máy là những ví dụ điển hình, nơi cần khởi động và nâng hạ tải nặng một cách êm ái, duy trì mô-men xoắn ổn định để tránh rung lắc. Trong ngành công nghiệp nhựa, máy đùn, máy trộn yêu cầu duy trì mô-men xoắn ổn định khi tải thay đổi để đảm bảo chất lượng sản phẩm. Các hệ thống băng tải nặng cũng được hưởng lợi từ khả năng điều khiển mô-men xoắn chính xác của biến tần vector, nó giúp vận chuyển vật liệu hiệu quả và an toàn.

6.3. Các ngành công nghiệp khác

Ngoài ra, biến tần điều khiển vector còn được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác. Trong ngành dệt may, nó được dùng để điều khiển căng lực và tốc độ cuộn vải, sợi, đảm bảo chất lượng sản phẩm. Trong các nhà máy thép, giấy, nơi có các dây chuyền sản xuất liên tục với tốc độ và tải trọng lớn, điều khiển vector cung cấp khả năng kiểm soát mạnh mẽ.

Mặc dù điều khiển V/f vẫn phổ biến cho bơm và quạt, điều khiển vector có thể được sử dụng để tối ưu hóa hiệu suất ở các điểm vận hành khác nhau, đặc biệt là khi yêu cầu đáp ứng tải nhanh và hiệu quả năng lượng tối đa.

- Máy công cụ (CNC): Độ chính xác vị trí và tốc độ trục chính.

- Robot công nghiệp: Kiểm soát chuyển động, vị trí, lực.

- Cần trục, tời, thang máy: Nâng hạ tải nặng, khởi động êm ái.

- Máy đùn, máy trộn: Mô-men xoắn cao ở tốc độ thấp, kiểm soát quá trình.

- Máy in, máy bao bì: Đồng bộ hóa tốc độ cao, điều khiển căng lực.

- Băng tải hạng nặng: Khởi động và vận hành tải lớn.

- Ngành dệt, giấy, thép: Dây chuyền sản xuất liên tục, kiểm soát cuộn.

7. Thách Thức và Yếu Tố Cần Cân Nhắc khi Triển Khai Điều Khiển Vector

Mặc dù mang lại nhiều lợi ích, việc triển khai điều khiển vector cũng đi kèm với những thách thức riêng.

7.1. Độ phức tạp của thuật toán và yêu cầu phần cứng

Điều khiển vector đòi hỏi độ phức tạp của thuật toán cao hơn nhiều so với điều khiển V/f, và điều này đi kèm với yêu cầu về phần cứng mạnh mẽ hơn. Các phép biến đổi toán học và vòng điều khiển PID phức tạp đòi hỏi MCU (Microcontroller Unit) hoặc DSP (Digital Signal Processor) phải có tốc độ xử lý nhanh và khả năng tính toán số học dấu phẩy động mạnh mẽ. Việc lập trình và gỡ lỗi cho các thuật toán này cũng phức tạp hơn, đòi hỏi kiến thức chuyên sâu về lý thuyết điều khiển và điện tử công suất.

7.2. Yêu cầu về tham số động cơ chính xác

Hiệu suất điều khiển vector phụ thuộc rất nhiều vào việc xác định chính xác các tham số động cơ (như điện trở stato, điện cảm stato, điện cảm từ hóa, điện trở rotor, quán tính). Bất kỳ sai lệch nào trong các tham số này cũng có thể làm giảm hiệu quả của việc tách rời từ thông và mô-men xoắn, dẫn đến hiệu suất điều khiển kém. Do đó, hầu hết các biến tần điều khiển vector đều có tính năng tự động dò tham số (Auto-tuning), nó tự động đo và xác định các tham số này trước khi vận hành.

7.3. Chi phí ban đầu

Biến tần điều khiển vector thường có chi phí ban đầu cao hơn đáng kể so với biến tần điều khiển V/f tương đương. Sự khác biệt này đến từ yêu cầu về phần cứng xử lý mạnh mẽ hơn, các cảm biến phản hồi (đối với loại có cảm biến), và quá trình nghiên cứu, phát triển thuật toán phức tạp hơn. Tuy nhiên, cần lưu ý rằng chi phí ban đầu cao hơn thường được bù đắp bằng hiệu quả năng lượng vượt trội và khả năng kiểm soát chính xác, mang lại lợi ích lâu dài về năng suất và tuổi thọ thiết bị.

7.4. Bảo trì và khắc phục sự cố

Việc bảo trì và khắc phục sự cố cho biến tần điều khiển vector thường yêu cầu kiến thức chuyên sâu hơn. Các kỹ sư và kỹ thuật viên cần hiểu rõ hơn về nguyên lý điều khiển, các tham số cài đặt, và cách đọc các thông báo lỗi liên quan đến thuật toán điều khiển. Quá trình chẩn đoán lỗi có thể phức tạp hơn do sự tương tác giữa phần cứng, phần mềm và các thông số động cơ.

8. Xu Hướng và Công Nghệ Mới trong Điều Khiển Vector

Lĩnh vực điều khiển vector không ngừng phát triển, tích hợp các công nghệ mới để nâng cao hiệu suất và khả năng ứng dụng.

8.1. Cải tiến thuật toán điều khiển không cảm biến

Cải tiến thuật toán điều khiển không cảm biến (Sensorless Vector Control) là một trong những xu hướng quan trọng. Các nhà nghiên cứu và phát triển đang nỗ lực nâng cao độ chính xác ở tốc độ thấp và cải thiện khả năng chịu lỗi tham số của các thuật toán ước lượng.

Việc sử dụng các bộ quan sát (Observers) tiên tiến, như Kalman Filter hoặc các biến thể của nó, giúp ước lượng trạng thái của động cơ (tốc độ, vị trí, từ thông) một cách chính xác hơn ngay cả khi không có cảm biến, nó mở rộng phạm vi ứng dụng của SVC đến các tác vụ đòi hỏi cao hơn.

8.2. Tích hợp AI và Machine Learning

Tích hợp AI (Trí tuệ Nhân tạo) và Machine Learning (Học máy) vào điều khiển vector là một hướng đi đầy hứa hẹn. Các thuật toán AI có thể tự động tối ưu hóa tham số điều khiển của biến tần, thích nghi với sự thay đổi của động cơ (ví dụ: lão hóa, thay đổi nhiệt độ) và tải. Khả năng dự đoán lỗi và thực hiện bảo trì dự phòng cũng được cải thiện đáng kể, nó giúp giảm thời gian ngừng máy và tối ưu hóa hiệu suất vận hành trong suốt vòng đời thiết bị.

8.3. Phát triển linh kiện bán dẫn công suất

Sự phát triển của linh kiện bán dẫn công suất thế hệ mới như SiC (Silicon Carbide) và GaN (Gallium Nitride) đang mở ra những khả năng mới cho biến tần điều khiển vector. Những vật liệu này cho phép tần số chuyển mạch cao hơn, giảm tổn hao năng lượng đáng kể trong các module công suất, và khả năng hoạt động ở nhiệt độ cao hơn. Kết quả là biến tần nhỏ gọn hơn, hiệu quả hơn và có khả năng đáp ứng nhanh hơn, đặc biệt quan trọng cho các ứng dụng yêu cầu mật độ công suất cao.

8.4. Tích hợp IoT và kết nối mạng công nghiệp

Tích hợp IoT (Internet of Things) và khả năng kết nối mạng công nghiệp đang biến biến tần điều khiển vector thành một phần của hệ thống sản xuất thông minh. Khả năng giám sát và điều khiển từ xa cho phép người vận hành truy cập dữ liệu hiệu suất, trạng thái lỗi và các thông số hoạt động từ bất kỳ đâu. Việc thu thập dữ liệu lớn (Big Data) từ hàng loạt biến tần và phân tích chúng giúp tối ưu hóa hiệu suất toàn hệ thống, dự đoán xu hướng và triển khai bảo trì hiệu quả hơn.

9. Kết Luận

Biến tần điều khiển vector đã cách mạng hóa cách chúng ta điều khiển động cơ xoay chiều trong sản xuất công nghiệp, nó mang lại lợi ích vượt trội về độ chính xác, hiệu suất và khả năng kiểm soát mô-men xoắn so với các phương pháp truyền thống. Từ việc cho phép kiểm soát độc lập từ thông và mô-men xoắn đến việc mở rộng dải tốc độ hoạt động và tăng tuổi thọ thiết bị, điều khiển vector là yếu tố then chốt cho nhiều ứng dụng công nghiệp phức tạp và đòi hỏi cao. Mặc dù vẫn còn những thách thức về độ phức tạp và chi phí ban đầu, việc lựa chọn và triển khai đúng đắn công nghệ này sẽ đảm bảo đạt được hiệu suất tối ưu và hiệu quả năng lượng vượt trội.